En esencia, el tratamiento térmico es un proceso controlado de calentamiento y enfriamiento de metales para alterar deliberadamente sus propiedades físicas y mecánicas. Las propiedades primarias afectadas son la dureza, la resistencia, la tenacidad, la ductilidad y la resistencia al desgaste de un material. Estos cambios se logran sin alterar la forma fundamental del componente.

El propósito central del tratamiento térmico es manipular la estructura cristalina interna de un material, o microestructura. Al controlar esta arquitectura interna, podemos ajustar con precisión las propiedades mecánicas finales para satisfacer las demandas de una aplicación específica.

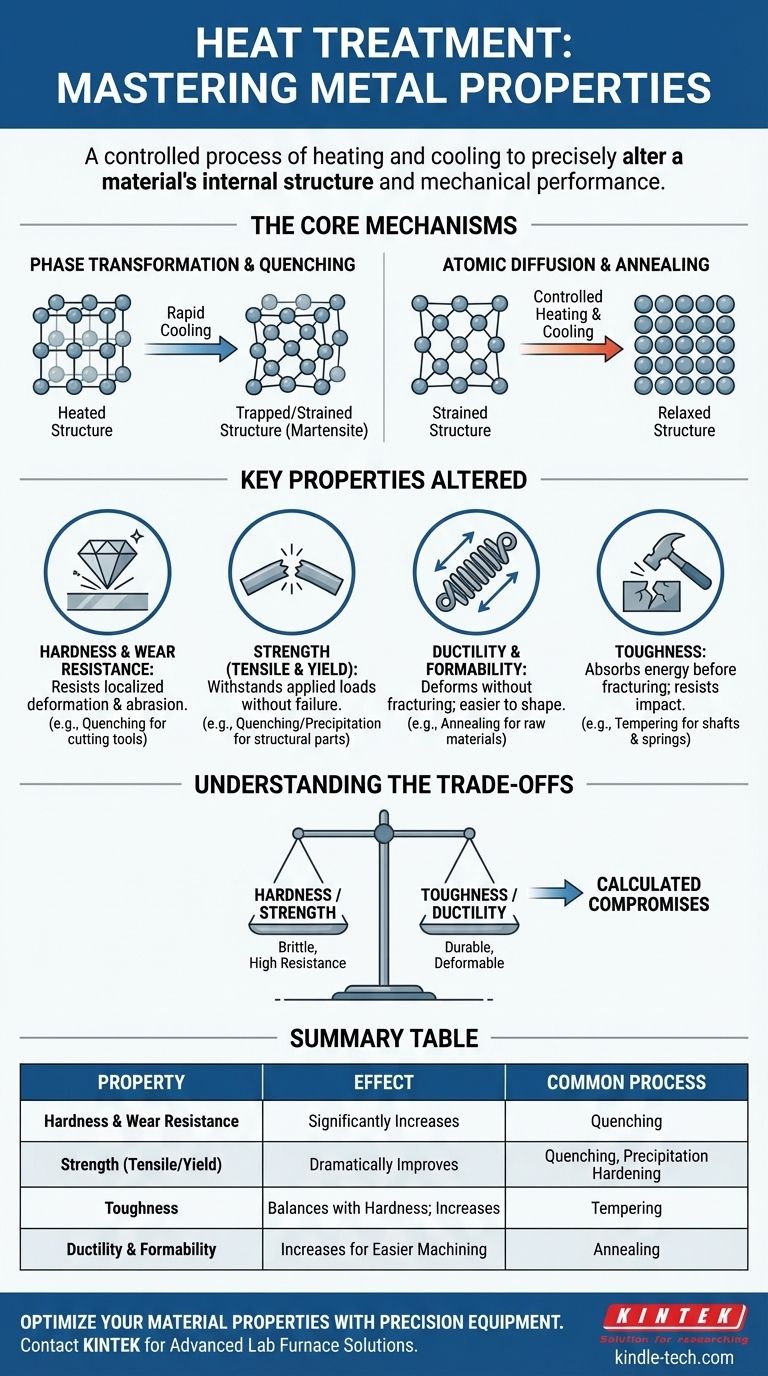

Los mecanismos centrales: cómo funciona el tratamiento térmico

Para comprender qué propiedades cambian, primero debe comprender los dos mecanismos fundamentales en juego dentro del metal. Estos procesos reorganizan los átomos y las estructuras cristalinas, lo que a su vez dicta el comportamiento del material.

Transformación de fase y deformación cristalina

A altas temperaturas, los átomos en muchas aleaciones (como el acero) se organizan en una estructura cristalina específica. Si el metal se enfría muy rápidamente, o se templa, los átomos no tienen tiempo de reorganizarse en su estado normal y relajado.

Este proceso los atrapa en una estructura altamente tensa y distorsionada, como la martensita. Esta deformación interna de la red cristalina es la fuente principal de la dureza extrema obtenida a través de ciertos tratamientos térmicos.

Difusión atómica y homogeneización

A diferencia del temple, los ciclos de calentamiento y enfriamiento más lentos permiten que los átomos se mue muevan dentro de la estructura cristalina, un proceso llamado difusión.

Este movimiento atómico controlado puede aliviar las tensiones internas, crear una composición química más uniforme y homogénea en toda la aleación, y permitir la formación de pequeñas partículas de refuerzo en un proceso llamado endurecimiento por precipitación.

Propiedades clave alteradas por el tratamiento térmico

Los cambios microscópicos de la transformación y la difusión tienen un impacto directo en las propiedades macroscópicas que observamos y en las que confiamos en la ingeniería.

Dureza y resistencia al desgaste

La dureza es la capacidad de un material para resistir la deformación localizada, como el rayado o la indentación. Al formar una microestructura dura como la martensita, el temple puede aumentar drásticamente la dureza de un material y su resistencia al desgaste.

Resistencia (a la tracción y al límite elástico)

La resistencia se refiere a la capacidad de un material para soportar una carga aplicada sin deformarse ni romperse. Tanto el temple rápido que forma martensita como la precipitación más lenta y controlada de partículas de refuerzo aumentan significativamente la resistencia a la tracción y al límite elástico de un material.

Ductilidad y conformabilidad

La ductilidad es una medida de cuánto puede deformarse un material bajo tensión de tracción antes de fracturarse, un factor clave en su capacidad para ser conformado. Procesos como el recocido, que se basan en la difusión, ablandan el material, alivian las tensiones internas y lo hacen más dúctil y fácil de mecanizar o doblar.

Tenacidad

La tenacidad es la capacidad de un material para absorber energía y deformarse plásticamente antes de fracturarse. Es distinta de la dureza. Si bien un material completamente endurecido es fuerte, a menudo es quebradizo (baja tenacidad). Un tratamiento posterior como el revenido utiliza la difusión para reducir ligeramente la dureza y aumentar drásticamente la tenacidad.

Comprender las compensaciones

El tratamiento térmico no es una panacea; es una serie de compromisos calculados. Cambiar una propiedad casi siempre afecta a otra, y comprender estas relaciones es fundamental.

El dilema dureza vs. tenacidad

Esta es la compensación más fundamental en el tratamiento térmico. Un material que se templa hasta su máxima dureza suele ser muy quebradizo y susceptible de agrietarse bajo impacto. El revenido es el paso de seguimiento esencial que sacrifica algo de dureza para obtener una tenacidad crucial, haciendo que la pieza sea más duradera y fiable.

Resistencia vs. ductilidad

De manera similar, los procesos que aumentan significativamente la resistencia de un material a menudo reducen su ductilidad. El material se vuelve más resistente a la deformación, pero también se romperá con menos advertencia o "cederá". El tratamiento elegido debe alinearse con si la pieza necesita soportar una carga pesada o ser capaz de doblarse sin fallar.

Riesgo de distorsión y agrietamiento

Los cambios rápidos de temperatura involucrados en el tratamiento térmico, especialmente el temple, introducen inmensas tensiones internas. Si no se manejan con cuidado, estas tensiones pueden hacer que la pieza se deforme, se distorsione o incluso se agriete durante o después del proceso.

Adaptar el tratamiento al objetivo

El tratamiento térmico adecuado depende completamente de la aplicación final del componente.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste (por ejemplo, para herramientas de corte o rodamientos): El temple es el proceso clave, a menudo seguido de un revenido a muy baja temperatura.

- Si su objetivo principal es la tenacidad y la resistencia al impacto (por ejemplo, para componentes estructurales, ejes o resortes): El enfoque estándar es el temple seguido de un revenido a una temperatura más alta para lograr un equilibrio duradero de propiedades.

- Si su objetivo principal es la maquinabilidad y la conformabilidad (por ejemplo, para materia prima antes de la fabricación): Se utiliza el recocido para colocar el material en su estado más blando y menos estresado.

- Si su objetivo principal es la alta resistencia en una aleación no ferrosa (por ejemplo, para componentes de aeronaves de aluminio): El envejecimiento o el endurecimiento por precipitación es el método adecuado.

En última instancia, el tratamiento térmico nos da el poder de transformar un material estándar en un componente de alto rendimiento adaptado a su tarea específica.

Tabla resumen:

| Propiedad | Efecto del tratamiento térmico | Proceso de tratamiento común |

|---|---|---|

| Dureza y resistencia al desgaste | Aumenta significativamente | Temple |

| Resistencia (tracción/límite elástico) | Mejora drásticamente | Temple, endurecimiento por precipitación |

| Tenacidad | Equilibra con la dureza; aumenta | Revenido |

| Ductilidad y conformabilidad | Aumenta para facilitar el mecanizado | Recocido |

¿Necesita optimizar las propiedades de su material?

El tratamiento térmico es una ciencia precisa. Ya sea que su aplicación requiera máxima dureza para herramientas de corte, tenacidad superior para componentes estructurales o maquinabilidad mejorada, el equipo adecuado es fundamental para lograr resultados consistentes y de alta calidad.

KINTEK se especializa en hornos de laboratorio avanzados y equipos de tratamiento térmico diseñados para la fiabilidad y la precisión. Nuestras soluciones le ayudan a controlar con precisión los ciclos de calentamiento y enfriamiento que definen las propiedades finales de su material.

Permítanos ayudarle a adaptar sus materiales para un rendimiento óptimo. Contacte hoy mismo a nuestros expertos para analizar sus necesidades específicas de laboratorio y descubrir la solución de tratamiento térmico adecuada para usted.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es la ventaja de un horno de vacío sellado? Lograr una pureza de material y un control de proceso inigualables

- ¿Cuáles son las categorías del tratamiento térmico? Una guía para ablandar, endurecer y refinar metales

- ¿Qué papel juega un horno de secado al vacío en el proceso de reducción térmica de calcio? Conservar polvos metálicos de alta pureza

- ¿Cuál es el mejor tratamiento térmico? Elija el proceso adecuado para las propiedades de su metal

- ¿Cuál es el rango de temperatura del proceso de soldadura fuerte (brazing)? Logre Juntas Perfectas con un Control de Calor Preciso

- ¿Se puede sobrecalentar un metal? Evite estos errores críticos que arruinan las piezas metálicas

- ¿Cuál es la importancia de controlar el crecimiento del grano en la sinterización de cerámicas? Domine la microestructura para un rendimiento superior

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales