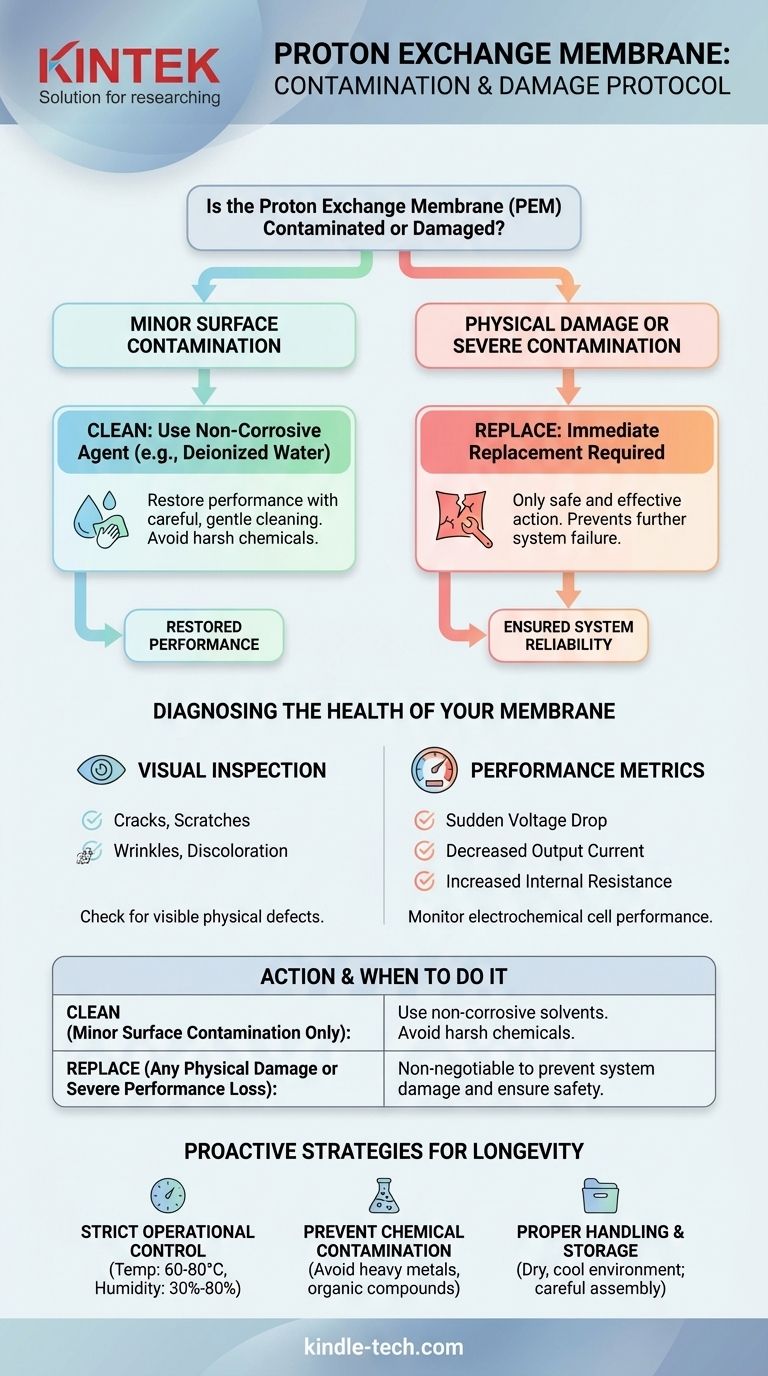

Si se encuentra que una membrana de intercambio protónico (PEM) está contaminada o dañada, su acción inmediata es limpiarla con un agente no corrosivo o reemplazarla por completo. Para una contaminación superficial menor, un proceso de limpieza cuidadoso puede restaurar el rendimiento. Sin embargo, para cualquier forma de daño físico o contaminación severa, el reemplazo inmediato es el único curso de acción seguro y efectivo.

La decisión de limpiar o reemplazar una PEM es solo el paso final. Una estrategia más sólida implica un ciclo de monitoreo proactivo para detectar problemas a tiempo, un manejo cuidadoso para prevenir daños y un control operativo preciso para minimizar la contaminación y el estrés en la membrana.

Diagnóstico de la salud de su membrana

Antes de poder decidir un curso de acción, debe evaluar con precisión la condición de la membrana. Esto implica tanto controles visuales como monitoreo del rendimiento.

Inspección visual: la primera línea de defensa

Una inspección visual directa es la herramienta de diagnóstico más simple. Antes de la instalación y después de un desmontaje cuidadoso, revise la superficie de la membrana.

Busque cualquier defecto como grietas, arañazos, arrugas o decoloración. La presencia de cualquier imperfección física es un claro indicador de que la integridad estructural de la membrana está comprometida y debe ser reemplazada.

Métricas de rendimiento: los indicadores cuantitativos

La forma más fiable de controlar la salud de la membrana durante el funcionamiento es mediante el seguimiento del rendimiento de la celda electroquímica.

Una caída repentina en el voltaje de circuito abierto, una disminución en la corriente de salida o un aumento en la resistencia interna, todo apunta a un problema potencial con la membrana, como la contaminación que bloquea los canales de protones.

La decisión central: ¿Limpiar o reemplazar?

Una vez que se identifica un problema, la elección entre limpieza y reemplazo depende completamente de la naturaleza y gravedad del problema.

Cuándo limpiar una membrana contaminada

La limpieza es una opción viable solo para contaminación superficial menor. Esto incluye impurezas superficiales o productos de reacción que no se han unido permanentemente ni han dañado la estructura de la membrana.

Utilice un solvente adecuado y no corrosivo como agua desionizada para limpiar suavemente la superficie. Esto puede eliminar eficazmente los contaminantes que simplemente están adsorbidos en la membrana.

Cuando el reemplazo es innegociable

El reemplazo es la única acción correcta si observa daños severos. Esto incluye cualquier grieta visible, arañazos profundos o decoloración significativa.

Además, si la degradación del rendimiento es severa y no se puede revertir con un ciclo de limpieza suave, indica una contaminación más profunda o un envejecimiento estructural. En este caso, la membrana debe ser reemplazada inmediatamente.

Comprendiendo los escollos

Tomar la decisión equivocada puede provocar daños adicionales en el sistema o un rendimiento poco fiable. Es fundamental comprender los riesgos implicados.

El riesgo de una limpieza inadecuada

Intentar limpiar una membrana con agentes oxidantes fuertes, solventes orgánicos u otros productos químicos corrosivos puede causar daños irreversibles a su estructura polimérica. Esto degradará permanentemente su rendimiento y resistencia mecánica.

Los costos ocultos de retrasar el reemplazo

Continuar operando un sistema con una membrana dañada es un riesgo significativo. Puede conducir a una baja eficiencia, cruce de reactivos y potencialmente causar daños a componentes más caros como las capas catalíticas o los electrodos, lo que resulta en una falla mucho más costosa.

Estrategias proactivas para la longevidad de la membrana

El enfoque más eficaz es prevenir que ocurran daños y contaminación en primer lugar mediante procedimientos operativos y de manipulación diligentes.

Control estricto de las condiciones de funcionamiento

Una PEM es altamente sensible a su entorno. Mantenga la temperatura de funcionamiento (típicamente 60-80°C) y la humedad relativa (30%-80%) dentro de los rangos recomendados.

Evite el funcionamiento prolongado a altas densidades de corriente o presiones, lo que puede acelerar el envejecimiento. Implemente cambios graduales durante el arranque y el apagado para evitar choques mecánicos.

Prevención de la contaminación química

Proteja la membrana del contacto con contaminantes como iones de metales pesados y compuestos orgánicos. Estas sustancias pueden bloquear los canales de protones y envenenar el catalizador, degradando gravemente el rendimiento.

Protocolos adecuados de manipulación y almacenamiento

Manipule siempre la membrana con cuidado, especialmente durante el montaje y desmontaje, evitando cualquier tirón forzado.

Almacene las membranas en un ambiente seco, fresco y bien ventilado, selladas en su embalaje original. Manténgalas alejadas de la luz solar directa, altas temperaturas y humos químicos para evitar la degradación.

Tomando la decisión correcta para su sistema

Su decisión debe guiarse por su objetivo final para el rendimiento y la fiabilidad del sistema.

- Si su objetivo principal es restaurar el rendimiento inmediato de una contaminación menor: Intente un ciclo de limpieza suave utilizando agua desionizada u otro agente no corrosivo especificado.

- Si su objetivo principal es garantizar la fiabilidad a largo plazo del sistema y detecta algún daño físico: Reemplace la membrana sin dudarlo para evitar fallas en cascada de los componentes.

- Si su objetivo principal es maximizar la vida útil de todas las membranas en sus instalaciones: Implemente un estricto programa de mantenimiento preventivo centrado en el control de las condiciones de funcionamiento y el monitoreo de la salud del sistema.

En última instancia, tratar su membrana de intercambio protónico como un componente crítico y sensible a través de un monitoreo y cuidado diligentes es la clave para un rendimiento fiable del sistema.

Tabla resumen:

| Acción | Cuándo hacerlo | Consideraciones clave |

|---|---|---|

| Limpiar | Solo contaminación superficial menor | Utilice disolventes no corrosivos como agua desionizada. Evite productos químicos agresivos. |

| Reemplazar | Cualquier daño físico (grietas, arañazos) o pérdida grave de rendimiento | Innegociable para evitar daños al sistema y garantizar la seguridad. |

Asegure que la investigación y el desarrollo de celdas de combustible de su laboratorio se mantengan en marcha con soluciones PEM fiables. Una membrana de intercambio protónico contaminada o dañada puede detener su progreso y correr el riesgo de dañar otros componentes sensibles. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, proporcionando los materiales precisos y el soporte experto que su laboratorio necesita para obtener resultados consistentes y fiables. No permita que los problemas de la membrana comprometan su trabajo: contacte a nuestros expertos hoy para discutir sus requisitos específicos y mantener sus sistemas funcionando al máximo rendimiento.

Guía Visual

Productos relacionados

- Membrana de Intercambio de Protones para Aplicaciones de Laboratorio de Baterías

- Dispositivos de prueba personalizados de conductividad iónica para investigación de celdas de combustible

- Separador de Polietileno para Batería de Litio

- Membrana de Intercambio Aniónico para Uso en Laboratorio

- Bañera de agua para celda electrolítica electroquímica multifuncional de una o dos capas

La gente también pregunta

- ¿Cuál es la función de las membranas de intercambio de protones de ácido sulfónico perfluorado en la preparación de biosensores biomiméticos?

- ¿Cuál es la función de una PEM en una MFC? Optimizar la migración de protones y la eficiencia energética

- ¿Qué condiciones de operación deben controlarse al usar una membrana de intercambio protónico? Dominar la temperatura, la humedad y la presión

- ¿Qué es una membrana de intercambio protónico? El corazón selectivo de los sistemas de energía de hidrógeno

- ¿Cuáles son las funciones principales de una Membrana de Intercambio de Protones (PEM) en una MFC de doble cámara? Mejora la eficiencia de tu celda de combustible