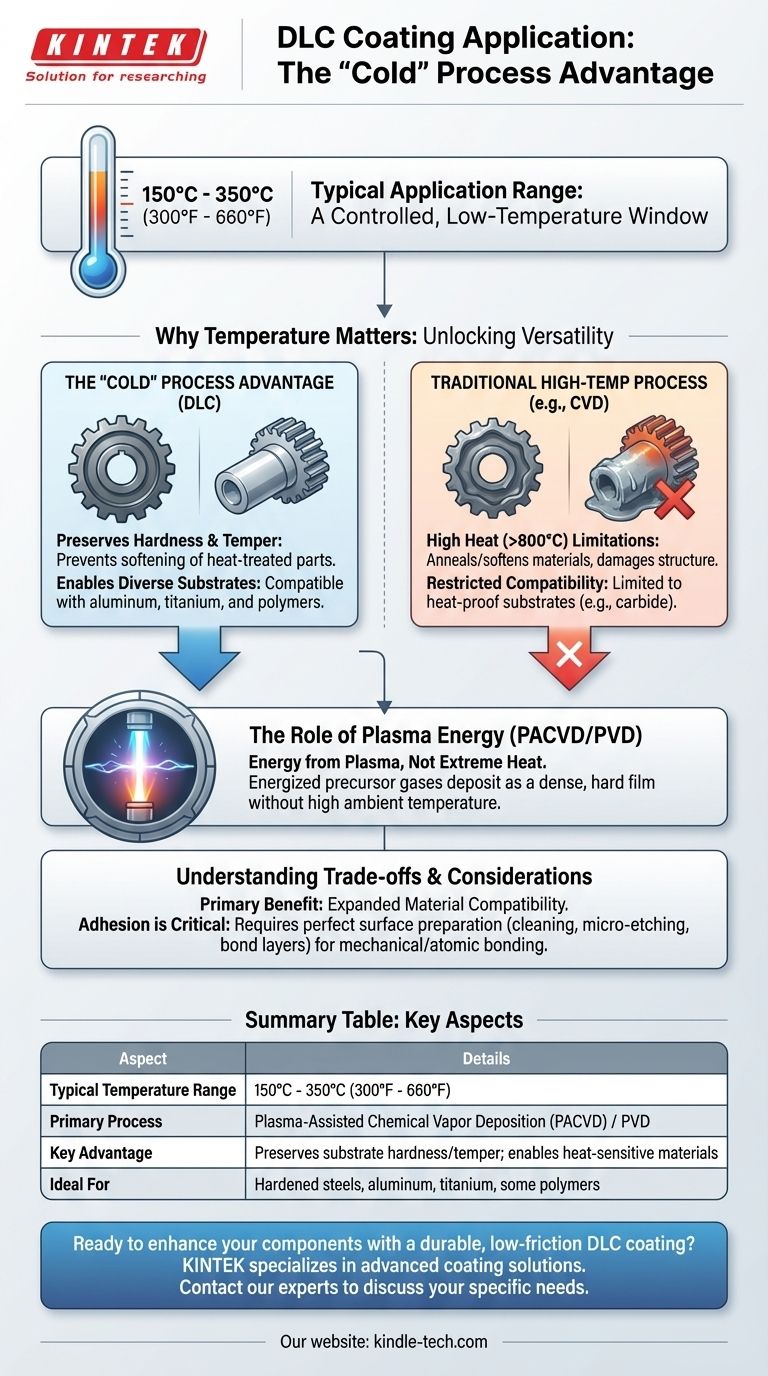

La temperatura de aplicación para los recubrimientos DLC no es un valor único, sino un rango controlado. Este proceso típicamente se lleva a cabo a temperaturas relativamente bajas, generalmente entre 150°C y 350°C (aproximadamente 300°F a 660°F). Esta ventana de baja temperatura es una característica definitoria y una ventaja principal de la tecnología, lo que permite su uso en materiales que no pueden soportar el calor extremo de otros métodos de recubrimiento.

La idea crucial es que el recubrimiento de Carbono Tipo Diamante (DLC) es fundamentalmente un proceso "frío" en comparación con los recubrimientos duros tradicionales. Esta baja temperatura de deposición es lo que permite aplicarlo a una amplia gama de materiales, incluyendo aceros tratados térmicamente, aluminio e incluso algunos polímeros, sin dañar su estructura o propiedades subyacentes.

Por qué la temperatura es la clave de la versatilidad del DLC

La temperatura de cualquier proceso de recubrimiento impacta directamente los materiales a los que se puede aplicar. El calor relativamente bajo de la aplicación de DLC no es una limitación, sino su característica más significativa, impulsada por la física del propio proceso.

Preservando la dureza y el temple del material

Muchos componentes de alto rendimiento, como aceros para herramientas, engranajes y moldes de inyección, se someten a procesos precisos de tratamiento térmico para lograr una dureza y tenacidad (temple) específicas.

La aplicación de un recubrimiento tradicional de alta temperatura, que puede exceder los 800°C (1475°F), recocería o ablandaría estas piezas, destruyendo sus propiedades ingenieriles y dejándolas inútiles. La baja temperatura del proceso DLC asegura que el temple y la integridad estructural del sustrato permanezcan inalterados.

Permitiendo una gama más amplia de sustratos

El requisito de bajo calor abre la puerta al recubrimiento de materiales que son fundamentalmente incompatibles con los procesos de alta temperatura.

Esto incluye metales no ferrosos como el aluminio y el titanio, que tienen puntos de fusión o deformación más bajos. También hace posible recubrir ciertos polímeros de alto rendimiento y otros compuestos sensibles a la temperatura.

El papel de la energía del plasma

Los recubrimientos DLC se aplican típicamente utilizando un proceso llamado Deposición Química de Vapor Asistida por Plasma (PACVD) o una forma de Deposición Física de Vapor (PVD).

En lugar de depender únicamente de la energía térmica (calor extremo) para crear el recubrimiento, estos métodos utilizan un campo de plasma de alta energía. El plasma energiza las moléculas de gas precursor (como los hidrocarburos mencionados en el proceso), permitiendo que se descompongan y se depositen sobre la superficie del componente como una película densa y dura sin requerir altas temperaturas ambientales.

Comprendiendo las compensaciones y consideraciones

Si bien la baja temperatura es una ventaja poderosa, es esencial comprender su contexto e implicaciones en comparación con otros métodos.

La ventaja del proceso "frío"

El beneficio principal es claro: compatibilidad de materiales. Puede agregar la dureza superior, la baja fricción y la resistencia al desgaste del DLC a componentes que serían destruidos por otros procesos de recubrimiento. Esto expande drásticamente las posibilidades de diseño e ingeniería.

Comparación con procesos de alta temperatura

En contraste, los recubrimientos convencionales de Deposición Química de Vapor (CVD) a menudo requieren temperaturas de 900°C a 1100°C. Si bien estos pueden producir recubrimientos extremadamente gruesos y duraderos, su uso está restringido a materiales que pueden sobrevivir al calor, como el carburo de tungsteno.

La adhesión requiere una preparación perfecta

Debido a que el proceso DLC no crea una unión profunda y térmicamente difundida con el sustrato, lograr una adhesión perfecta es crítico. La unión es principalmente mecánica y atómica.

Esto significa que la preparación de la superficie, incluyendo la limpieza ultrasónica, el micrograbado y la aplicación de capas de unión específicas, es absolutamente primordial para el éxito del recubrimiento. Cualquier falla en la preparación conducirá a una mala adhesión.

Tomando la decisión correcta para su material

Su elección debe estar impulsada por el material con el que está trabajando y sus objetivos de rendimiento. La temperatura del proceso es a menudo el factor decisivo.

- Si su enfoque principal es recubrir aceros endurecidos o componentes de precisión: El proceso DLC estándar por debajo de 350°C es ideal porque no alterará el temple cuidadosamente establecido del material ni sus dimensiones críticas.

- Si su enfoque principal es recubrir aluminio, titanio u otras aleaciones no ferrosas: El DLC es uno de los pocos recubrimientos duros de alto rendimiento adecuados para estos materiales precisamente debido a su baja temperatura de aplicación.

- Si su enfoque principal es la máxima durabilidad en un sustrato resistente al calor (por ejemplo, carburo): También podría evaluar los recubrimientos CVD de alta temperatura, pero el DLC a menudo proporciona una combinación superior de baja fricción, dureza y rentabilidad.

En última instancia, comprender la naturaleza de baja temperatura del proceso DLC le permite mejorar y proteger una gama más amplia de materiales sin compromiso.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Rango de temperatura típico | 150°C - 350°C (300°F - 660°F) |

| Proceso principal | Deposición Química de Vapor Asistida por Plasma (PACVD) / PVD |

| Ventaja clave | Preserva la dureza y el temple del sustrato; permite el recubrimiento de materiales sensibles al calor |

| Ideal para | Aceros endurecidos, aluminio, titanio y algunos polímeros |

¿Listo para mejorar sus componentes con un recubrimiento DLC duradero y de baja fricción?

KINTEK se especializa en soluciones avanzadas de recubrimiento para aplicaciones de laboratorio e industriales. Nuestra experiencia garantiza que sus aceros endurecidos, aleaciones de aluminio y otros materiales sensibles a la temperatura reciban un recubrimiento DLC de alto rendimiento sin comprometer su integridad estructural.

Contacte a nuestros expertos hoy para discutir cómo nuestro equipo y consumibles de laboratorio pueden proporcionar la solución de recubrimiento perfecta para sus necesidades específicas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura