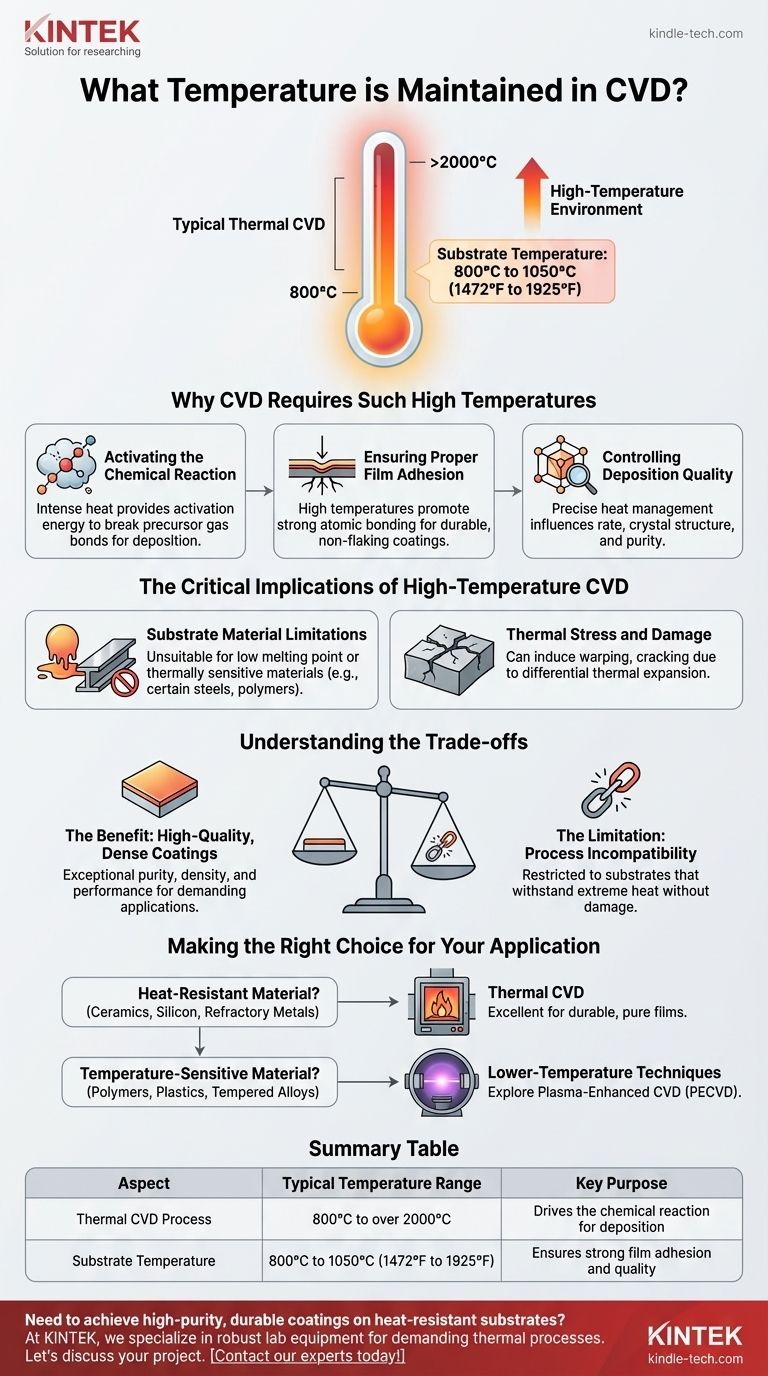

En la Deposición Química de Vapor (CVD), el proceso se define por su entorno de alta temperatura. La CVD térmica típica opera en un rango de 800 °C a más de 2000 °C, y el sustrato que se recubre a menudo alcanza temperaturas entre 800 °C y 1051,6 °C (1472 °F a 1925 °F).

La temperatura extremadamente alta en la CVD no es un subproducto incidental; es la fuente de energía fundamental necesaria para impulsar las reacciones químicas que forman el recubrimiento. Este requisito es también la principal limitación del proceso, lo que restringe su uso a sustratos que pueden soportar calor intenso.

Por qué la CVD requiere temperaturas tan altas

Comprender el papel del calor es crucial para entender todo el proceso de CVD. La temperatura es una variable cuidadosamente controlada que influye directamente en el resultado.

Activación de la reacción química

El núcleo de la CVD implica la introducción de gases precursores en una cámara. El calor intenso proporciona la energía de activación necesaria para romper los enlaces químicos dentro de estos gases.

Esta descomposición permite que los elementos deseados se liberen y luego se depositen sobre la superficie del sustrato como una película delgada sólida.

Asegurar una adhesión adecuada de la película

Las altas temperaturas del sustrato promueven una fuerte unión atómica entre el material de recubrimiento y el sustrato mismo.

Esto da como resultado una película con una excelente adhesión, lo cual es fundamental para crear recubrimientos duraderos y fiables que no se descascarillen ni se pelen.

Control de la calidad de la deposición

La temperatura es uno de los parámetros más críticos para controlar las propiedades finales de la película.

Al gestionar con precisión el calor, los ingenieros pueden influir en la velocidad de deposición, la estructura cristalina y la pureza del recubrimiento resultante.

Las implicaciones críticas de la CVD de alta temperatura

La dependencia del calor extremo crea importantes limitaciones y desafíos que deben considerarse antes de seleccionar la CVD para una aplicación.

Limitaciones del material del sustrato

La consecuencia más significativa es el rango limitado de materiales que se pueden recubrir. El proceso no es adecuado para ningún material con un punto de fusión bajo o que sea sensible a los cambios térmicos.

Por ejemplo, dado que la temperatura del proceso a menudo excede la temperatura de revenido del acero, puede alterar las propiedades mecánicas de ciertas aleaciones de acero, haciéndolas sustratos inadecuados.

Estrés térmico y daño

Exponer un sustrato a temperaturas tan altas puede inducir estrés térmico. Esto puede provocar deformación, agrietamiento u otras formas de daño, especialmente si el sustrato y el recubrimiento tienen diferentes coeficientes de expansión térmica.

Comprender las compensaciones

La decisión de utilizar la CVD implica una clara compensación entre la calidad del resultado y las exigencias del proceso.

El beneficio: recubrimientos densos y de alta calidad

La razón principal para aceptar los desafíos de la CVD de alta temperatura es la calidad excepcional de las películas que produce.

Estos recubrimientos son típicamente muy densos, puros y uniformes, ofreciendo un rendimiento superior en aplicaciones exigentes como la fabricación de semiconductores y herramientas resistentes al desgaste.

La limitación: incompatibilidad del proceso

La principal compensación es que esta calidad tiene el costo de la compatibilidad. Solo puede aplicar estos recubrimientos superiores a sustratos que puedan sobrevivir al entorno de procesamiento extremo sin dañarse.

Tomar la decisión correcta para su aplicación

Su elección depende completamente del material que necesita recubrir.

- Si su enfoque principal es recubrir un material resistente al calor (por ejemplo, cerámicas, silicio, metales refractarios): La CVD térmica es una excelente opción para producir películas altamente duraderas, puras y fuertemente adheridas.

- Si su enfoque principal es recubrir un material sensible a la temperatura (por ejemplo, polímeros, plásticos, aleaciones templadas): Debe explorar técnicas de deposición a temperaturas más bajas, como la CVD asistida por plasma (PECVD).

En última instancia, la alta temperatura de la CVD es tanto su mayor fortaleza como su limitación más significativa.

Tabla de resumen:

| Aspecto | Rango de temperatura típico | Propósito clave |

|---|---|---|

| Proceso CVD térmico | 800 °C a más de 2000 °C | Impulsa la reacción química para la deposición |

| Temperatura del sustrato | 800 °C a 1050 °C (1472 °F a 1925 °F) | Asegura una fuerte adhesión y calidad de la película |

¿Necesita lograr recubrimientos duraderos y de alta pureza en sustratos resistentes al calor? El control preciso de la temperatura requerido para una CVD exitosa es fundamental. En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y soluciones expertas para procesos térmicos exigentes. Ya sea que trabaje con semiconductores, cerámicas o metales refractarios, nuestros sistemas están diseñados para la fiabilidad y el rendimiento. ¡Hablemos de los requisitos de su proyecto y encontremos la solución perfecta para sus necesidades de laboratorio! ¡Contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el método de deposición química de vapor por filamento caliente? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los métodos de deposición química de vapor para la síntesis de grafeno? Explicación de la CVD térmica frente a la CVD asistida por plasma

- ¿Para qué se utiliza la CVD? Para alimentar semiconductores, recubrimientos duraderos e implantes médicos

- ¿Cuáles son los diferentes métodos de recubrimiento de herramientas? PVD vs. CVD Explicados para un Rendimiento Óptimo

- ¿Cuál es el mecanismo de la pulverización catódica de CC? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué se puede hacer con el sinterizado láser? Crear piezas funcionales complejas y duraderas

- ¿Qué significa LPCVD? Descubriendo películas delgadas de alta calidad y uniformes

- ¿Cuál es el mejor proceso para los diamantes de laboratorio? Céntrate en la calidad, no en el método de creación