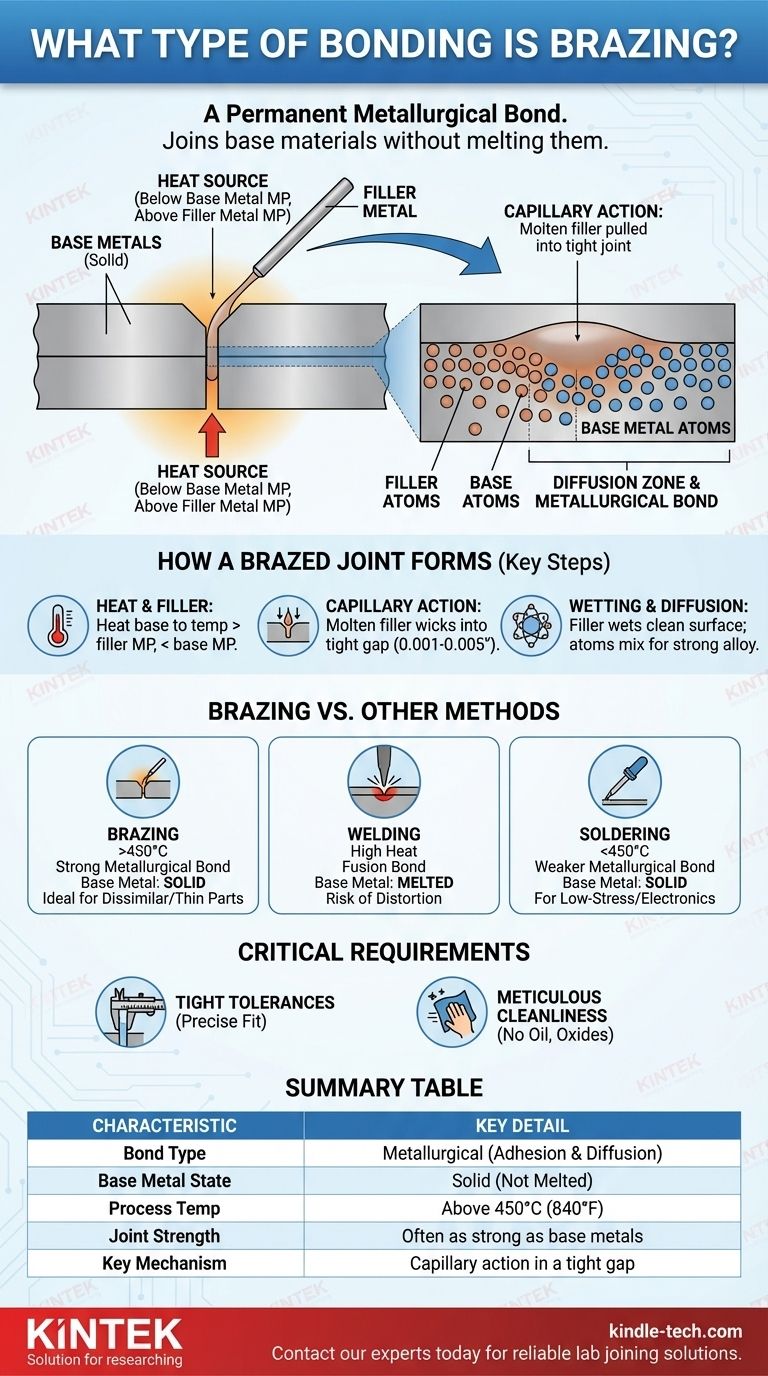

La soldadura fuerte crea una unión metalúrgica permanente utilizando un metal de aporte que se funde y fluye entre dos piezas ajustadas. Este proceso une los materiales base sin fundirlos, sino que se basa en interacciones a nivel atómico entre el metal de aporte fundido y los metales base sólidos para formar una conexión fuerte y continua.

El principio fundamental de la soldadura fuerte no es la fusión, sino la adhesión y la difusión. Un metal de aporte fundido es atraído hacia una unión estrecha por acción capilar, donde "moja" las superficies del metal base y forma una aleación nueva y fuerte en la interfaz.

Cómo se forma una unión soldada

La soldadura fuerte es un proceso sofisticado que aprovecha principios físicos y químicos específicos para crear una unión que a menudo es tan fuerte como los materiales que conecta. Comprender cada paso revela por qué es un método de unión tan fiable.

El papel del calor y el metal de aporte

Todo el proceso comienza calentando los metales base (las piezas que se van a unir) a una temperatura de soldadura fuerte específica.

Fundamentalmente, esta temperatura siempre está por debajo del punto de fusión de los metales base, pero por encima del punto de fusión del metal de aporte elegido. Esta distinción es la característica definitoria de la soldadura fuerte.

Acción capilar: la fuerza impulsora

Una vez que los metales base alcanzan la temperatura correcta, se introduce el metal de aporte en la unión. Se funde instantáneamente y es arrastrado al pequeño espacio entre las piezas a través de una fuerza conocida como acción capilar.

Este es el mismo principio físico que hace que una toalla de papel absorba agua. Para que funcione eficazmente, el espacio entre las piezas, o holgura de la unión, debe controlarse con precisión.

Mojado y difusión: la unión metalúrgica

A medida que el metal de aporte fundido fluye hacia la unión, debe "mojar" las superficies de los metales base. El mojado es la capacidad de un líquido para mantener el contacto con una superficie sólida.

Para asegurar un mojado adecuado, los metales base deben estar perfectamente limpios, por lo que a menudo se utiliza un fundente químico. El fundente elimina los óxidos y evita que se formen otros nuevos durante el calentamiento, preparando la superficie para la unión.

Una vez que ocurre el mojado, los átomos del metal de aporte y de los metales base comienzan a mezclarse en la interfaz. Este proceso, llamado difusión, crea una nueva y delgada capa de material aleado, formando la unión metalúrgica fuerte y permanente.

Soldadura fuerte vs. otros métodos de unión

Comprender el mecanismo de unión único de la soldadura fuerte se vuelve más claro al compararlo con otros métodos comunes como la soldadura por fusión y la soldadura blanda.

Soldadura fuerte vs. soldadura por fusión

La soldadura por fusión funciona fundiendo los metales base junto con un metal de aporte, fusionándolos directamente. Esto crea una unión extremadamente fuerte, pero genera un calor intenso que puede distorsionar, deformar o debilitar los metales base.

La soldadura fuerte, al no fundir los metales base, preserva sus propiedades metalúrgicas originales, lo que la hace ideal para unir componentes delicados o de paredes delgadas.

Soldadura fuerte vs. soldadura blanda

La soldadura blanda es mecánicamente muy similar a la soldadura fuerte; ambas utilizan un metal de aporte y acción capilar sin fundir los materiales base.

La principal diferencia es la temperatura. Por definición, la soldadura fuerte se realiza a temperaturas superiores a 450°C (840°F), mientras que la soldadura blanda se realiza por debajo de este umbral. Esta temperatura más alta permite que la soldadura fuerte utilice aleaciones de aporte más fuertes, lo que da como resultado uniones significativamente más resistentes que las soldadas blandas.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte no es la solución para todos los escenarios. La dependencia de la acción capilar y las superficies limpias introduce requisitos específicos que deben cumplirse para una unión exitosa.

La necesidad de tolerancias estrictas

La acción capilar solo funciona eficazmente con espacios muy pequeños, típicamente entre 0.001 y 0.005 pulgadas (0.025 - 0.127 mm). Las piezas deben mecanizarse o formarse para encajar con precisión, lo que puede aumentar la complejidad de fabricación.

El papel crítico de la limpieza

Cualquier contaminación superficial —como aceite, grasa u óxidos— impedirá que el metal de aporte moje el metal base, deteniendo por completo el proceso de unión. La limpieza meticulosa y el fundente adecuado son innegociables para una soldadura fuerte exitosa.

Tomando la decisión correcta para su objetivo

La selección del método de unión correcto depende completamente de los materiales, el diseño de la unión y los requisitos de rendimiento de su aplicación.

- Si su objetivo principal es unir metales diferentes o componentes delgados sin distorsión: La soldadura fuerte es la opción ideal debido a su menor temperatura de proceso y su versátil unión metalúrgica.

- Si su objetivo principal es lograr la máxima resistencia en metales gruesos y similares: La soldadura por fusión suele ser el método superior porque fusiona los metales base.

- Si su objetivo principal es unir componentes electrónicos sensibles al calor o tuberías de baja tensión: La soldadura blanda proporciona una unión suficiente a temperaturas mucho más bajas y seguras.

Al comprender los principios de la unión por soldadura fuerte, puede diseñar uniones con una resistencia y fiabilidad excepcionales en una amplia gama de materiales y aplicaciones.

Tabla resumen:

| Característica de la soldadura fuerte | Detalle clave |

|---|---|

| Tipo de unión | Metalúrgica (adhesión y difusión) |

| Estado del metal base | Sólido (no fundido) |

| Temperatura del proceso | Superior a 450°C (840°F) |

| Resistencia de la unión | A menudo tan fuerte como los metales base |

| Mecanismo clave | Acción capilar en un espacio de unión estrecho |

¿Necesita una solución de unión fiable y de alta resistencia para su equipo de laboratorio?

La unión metalúrgica creada por la soldadura fuerte es perfecta para ensamblar instrumentos de laboratorio duraderos, soportes de muestras y componentes personalizados a partir de metales diferentes. KINTEK se especializa en proporcionar el equipo y los consumibles de laboratorio que apoyan procesos de fabricación de precisión como la soldadura fuerte.

Contacte hoy mismo con nuestros expertos para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y garantizar la integridad de sus uniones críticas.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales