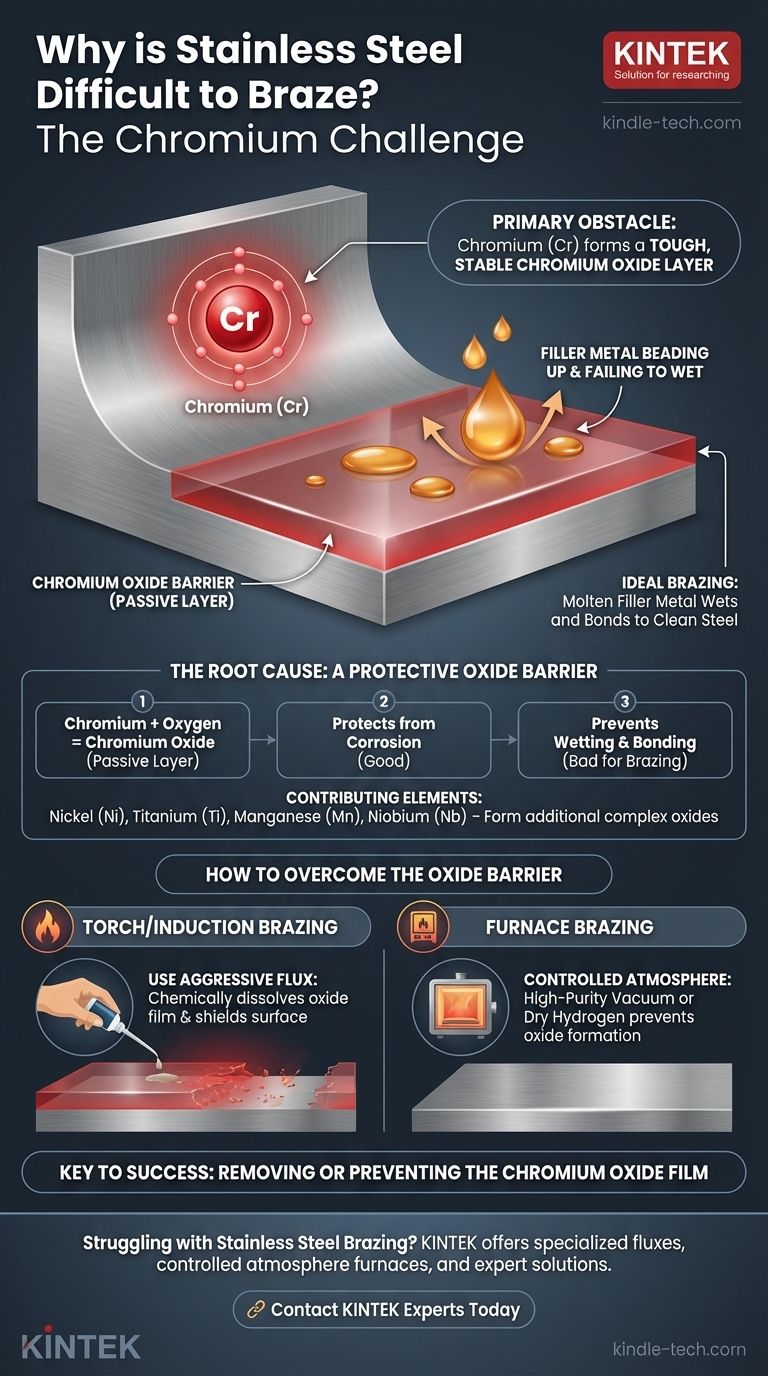

El elemento principal que dificulta el soldamagnado del acero inoxidable es el Cromo (Cr). Aunque es esencial para la resistencia a la corrosión característica del material, el cromo forma fácilmente una capa de óxido de cromo dura, estable e invisible en la superficie. Esta película de óxido actúa como una barrera, impidiendo que el metal de aporte fundido moje y se adhiera correctamente al acero subyacente.

El desafío central en el soldamagnado del acero inoxidable no es el metal en sí, sino la capa de óxido tenaz y autorreparable que forma. El éxito del soldamagnado de este material depende totalmente de la eliminación de esta película de óxido de cromo antes y durante el proceso de calentamiento.

La Causa Raíz: Una Barrera de Óxido Protectora

La misma propiedad que hace que el acero inoxidable sea "inoxidable" —su resistencia a la corrosión— es lo que crea el principal obstáculo para el soldamagnado. Esta propiedad se conoce como pasivación.

El Doble Papel del Cromo

El cromo, cuando se añade al acero, reacciona con el oxígeno del aire para formar una capa muy fina e inerte de óxido de cromo.

Esta capa pasiva es extremadamente estable y se reforma instantáneamente si se raya, protegiendo el acero subyacente de la oxidación y la corrosión.

Sin embargo, durante el soldamagnado, esta misma capa protectora impide que el metal de aporte fundido establezca el contacto íntimo a nivel atómico necesario para una unión metalúrgica fuerte.

Cómo la Capa de Óxido Impide el Soldamagnado

Para que un soldamagnado sea exitoso, el metal de aporte debe "mojar" el material base, lo que significa que debe fluir y extenderse uniformemente sobre la superficie.

La película de óxido de cromo tiene una mala humectabilidad. El metal de aporte fundido se formará en perlas sobre la superficie del óxido, de forma similar al agua sobre un coche encerado, en lugar de extenderse y adherirse al metal base.

La Influencia de Otros Elementos de Aleación

Aunque el cromo es el principal culpable, otros elementos presentes en varios grados de acero inoxidable también contribuyen al problema.

Elementos como el níquel (Ni), el titanio (Ti), el manganeso (Mn) y el niobio (Nb) también forman sus propios óxidos estables. Estos pueden crear películas de óxido aún más complejas en la superficie, complicando aún más el proceso de soldamagnado.

Comprensión de las Implicaciones Prácticas

No abordar esta capa de óxido es la razón más común de fallos en el soldamagnado del acero inoxidable, lo que provoca uniones débiles o una falta total de adhesión.

La Necesidad de Fundente Agresivo

Debido a que el óxido de cromo es tan estable y difícil de eliminar, los fundentes de soldamagnado estándar utilizados para acero al carbono o cobre son ineficaces.

Se requiere un fundente de soldamagnado especializado y químicamente agresivo para acero inoxidable. Su función es disolver químicamente la película de óxido durante el calentamiento y proteger la superficie de la reoxidación.

La Alternativa: Atmósferas Controladas

Una alternativa al fundente es evitar que se forme el óxido en primer lugar. Este es el principio detrás del soldamagnado en horno.

Al soldamagnar en un vacío de alta pureza o en una atmósfera de hidrógeno seco, hay poco o ningún oxígeno presente para reaccionar con el cromo. Esto mantiene la superficie limpia y lista para aceptar el metal de aporte.

Cómo Abordar el Soldamagnado del Acero Inoxidable

El soldamagnado exitoso del acero inoxidable requiere una estrategia directa para combatir la capa de óxido antes y durante el proceso de calentamiento. Su enfoque dependerá de su método.

- Si su enfoque principal es el soldamagnado con soplete o inducción: Debe utilizar un fundente especializado y agresivo formulado específicamente para acero inoxidable para eliminar químicamente el óxido de cromo.

- Si su enfoque principal es el soldamagnado en horno: Debe utilizar una atmósfera controlada, como un vacío de alta pureza o hidrógeno seco, para evitar que se forme la capa de óxido a altas temperaturas.

En última instancia, comprender que el verdadero obstáculo es la película de óxido, no el metal en sí, es la clave para lograr un soldamagnado exitoso y fiable.

Tabla Resumen:

| Elemento | Función en el Acero Inoxidable | Efecto en el Soldamagnado |

|---|---|---|

| Cromo (Cr) | Proporciona resistencia a la corrosión | Forma una capa estable de óxido de cromo que impide la humectación |

| Níquel (Ni), Titanio (Ti) | Mejora propiedades específicas | Puede formar óxidos adicionales, complicando aún más el soldamagnado |

¿Tiene problemas para soldamagnar componentes de acero inoxidable? La clave para una unión fuerte y fiable es superar la tenaz capa de óxido de cromo. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las herramientas y la experiencia adecuadas —desde fundentes especializados hasta hornos de atmósfera controlada— para garantizar que su proceso de soldamagnado sea un éxito. ¡Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y lograr resultados perfectos!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el valor técnico de un horno de secado de laboratorio en la carbonización de residuos sólidos? Garantizar la integridad del material

- ¿Cómo seleccionar la mejor bomba de paletas giratorias para necesidades específicas? Haga coincidir los requisitos de su aplicación

- ¿Cuáles son los productos finales de la pirólisis? Convierta los residuos en biocarbón, aceite y gas de síntesis

- ¿Cuál es el método de recubrimiento de película delgada? Una guía de deposición húmeda vs. seca

- ¿Cuáles son los componentes del rotavapor? Domine el sistema central para una eliminación eficiente de disolventes

- ¿Cuáles son los tipos de pulverización catódica? Una guía sobre pulverización catódica de CC, RF, magnetrón, haz de iones y reactiva

- ¿Cuáles son las ventajas y limitaciones del tratamiento térmico? Adapte las propiedades del material para un rendimiento óptimo

- ¿Cuál es el propósito del calcinado? Descubra la verdad inorgánica en sus muestras