Para lograr la dureza más alta en el acero, el proceso se conoce como templado. Esto implica calentar el acero a una temperatura alta para transformar su estructura en austenita y luego enfriarlo con extrema rapidez. El objetivo es formar una microestructura llamada martensita, que es la fase más dura y frágil del acero.

La clave para lograr la máxima dureza no es solo el proceso de tratamiento térmico en sí, sino una combinación de dos factores críticos: el contenido de carbono del acero y la velocidad de enfriamiento lograda durante el templado.

El Principio Fundamental: Transformación Martensítica

Para entender por qué funciona el templado, primero debe comprender los cambios microscópicos que ocurren dentro del acero. Todo el proceso está diseñado para crear una estructura atómica específica que es excepcionalmente resistente a la deformación.

¿Qué es la Austenita?

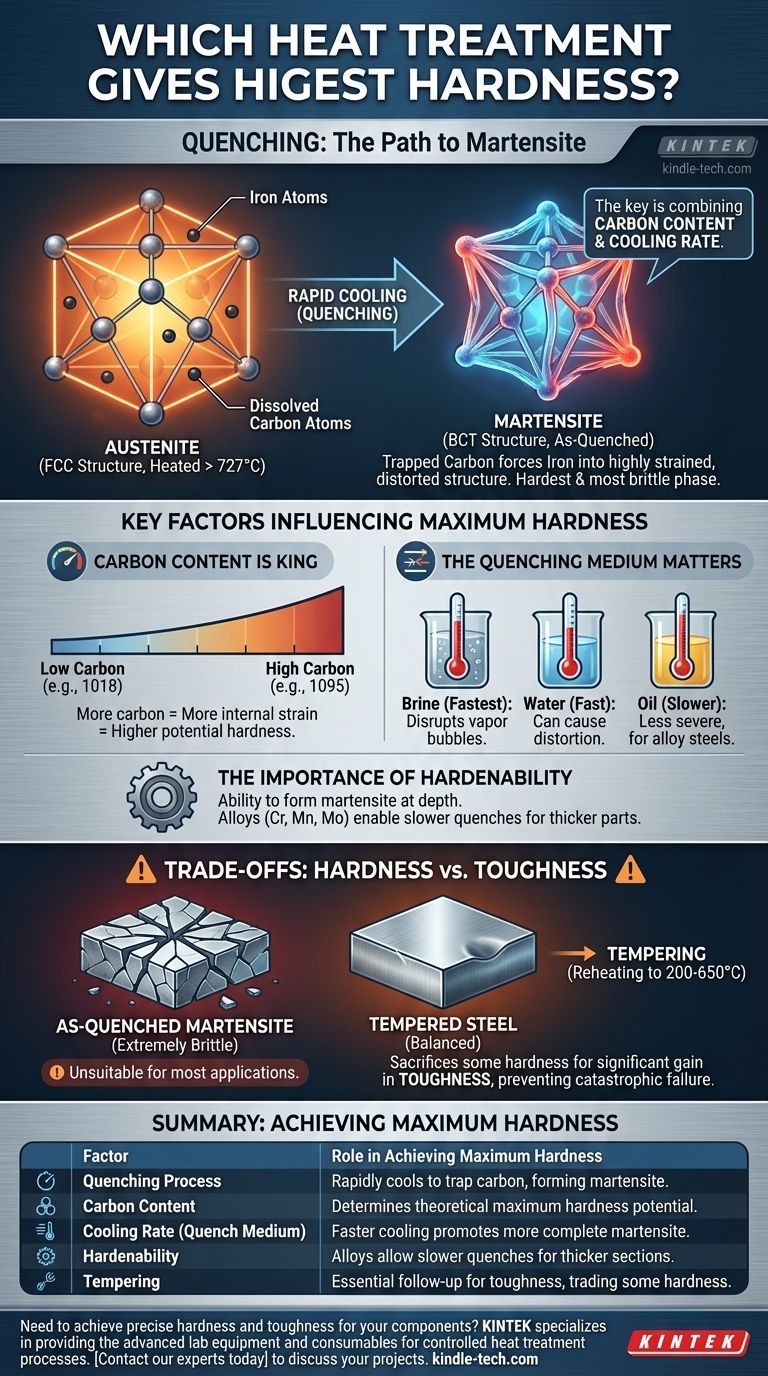

A altas temperaturas (típicamente por encima de 727°C o 1340°F), los átomos de hierro en el acero se organizan en una estructura cúbica centrada en las caras (FCC) llamada austenita. Esta estructura tiene una capacidad única para disolver una cantidad significativa de átomos de carbono dentro de su red.

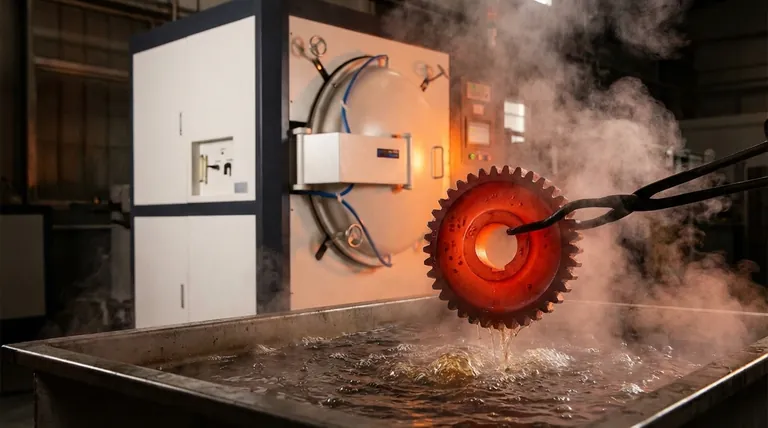

El Papel del Enfriamiento Rápido (Templado)

Cuando el acero se enfría lentamente, los átomos de carbono tienen tiempo de salir de la red y formar estructuras más blandas como la perlita.

El templado es el acto de enfriar tan rápidamente que los átomos de carbono quedan atrapados. No tienen tiempo de escapar mientras los átomos de hierro intentan reorganizarse en su estructura a temperatura ambiente.

Introduciendo la Martensita: La Microestructura Más Dura

Este atrapamiento de átomos de carbono fuerza a la red de hierro a una estructura altamente tensa y distorsionada conocida como martensita tetragonal centrada en el cuerpo (BCT).

Esta tensión interna es la fuente de la extrema dureza y resistencia de la martensita. Los átomos están tan fuertemente bloqueados en esta disposición antinatural que les resulta muy difícil deslizarse unos sobre otros, que es el mecanismo de deformación plástica.

Factores Clave que Influyen en la Dureza Máxima

Lograr la dureza máxima teórica para un acero dado depende de controlar varias variables clave. Simplemente templar no es suficiente; los detalles determinan el resultado.

El Contenido de Carbono es el Rey

Este es el factor más importante. La dureza máxima potencial de un acero está determinada casi exclusivamente por su contenido de carbono.

Un acero con bajo contenido de carbono (como el 1018) nunca será tan duro como un acero con alto contenido de carbono (como el 1095), independientemente de cuán perfectamente se temple. Más carbono crea más tensión interna en la estructura de la martensita, lo que resulta en una mayor dureza.

El Medio de Templado Importa

La velocidad de enfriamiento impacta directamente si se forma con éxito el 100% de martensita. Diferentes líquidos extraen el calor a diferentes velocidades.

- Salmuera (agua salada): Proporciona la velocidad de enfriamiento más rápida debido a que la sal interrumpe la formación de burbujas de vapor aislantes en la superficie del metal.

- Agua: Ofrece un templado muy rápido, pero puede causar distorsión o agrietamiento en algunos aceros debido a su severidad.

- Aceite: Proporciona un templado más lento y menos severo. Se utiliza para aceros aleados que tienen una mayor "templabilidad" y no requieren una velocidad de enfriamiento tan rápida.

La Importancia de la Templabilidad

La templabilidad es una medida de la capacidad de un acero para formar martensita en profundidad. Los aceros al carbono simples tienen baja templabilidad y deben templarse extremadamente rápido, lo que los hace adecuados solo para secciones delgadas.

La adición de elementos de aleación como cromo, manganeso y molibdeno aumenta la templabilidad. Esto permite un templado más lento y menos severo (como el aceite) para lograr la dureza total, reduciendo el riesgo de agrietamiento y haciendo posible endurecer componentes más gruesos.

Comprendiendo las Compensaciones: Dureza vs. Tenacidad

Buscar la dureza máxima conlleva una consecuencia significativa y a menudo indeseable. Este es un concepto crítico que previene fallas catastróficas en los componentes de ingeniería.

La Fragilidad de la Martensita Recién Templada

El acero que ha sido templado a su máxima dureza se encuentra en un estado "recién templado". Aunque increíblemente duro y resistente al desgaste, también es extremadamente frágil, muy parecido al vidrio.

Esta fragilidad lo hace inadecuado para casi todas las aplicaciones prácticas. Cualquier impacto o carga fuerte podría hacer que se rompa sin previo aviso.

La Necesidad del Revenido

Para que el acero endurecido sea útil, debe someterse a un tratamiento térmico secundario llamado revenido. Esto implica recalentar la pieza a una temperatura más baja (por ejemplo, 200-650°C o 400-1200°F) y mantenerla durante un tiempo específico.

El revenido alivia las tensiones internas dentro de la martensita. Sacrifica una pequeña cantidad de dureza pero proporciona un aumento significativo y crítico en la tenacidad, la capacidad del material para absorber energía y resistir la fractura.

Tomando la Decisión Correcta para su Objetivo

El "mejor" tratamiento térmico depende completamente de la aplicación final del componente. Debe definir su objetivo antes de seleccionar un proceso.

- Si su enfoque principal es la máxima resistencia al desgaste y puede tolerar la fragilidad: El templado de un acero para herramientas con alto contenido de carbono para producir martensita sin revenir es el objetivo.

- Si su enfoque principal es una combinación equilibrada de resistencia y tenacidad para una pieza estructural: El templado seguido de un revenido a una temperatura específica es el enfoque necesario.

- Si su enfoque principal es una superficie dura sobre un núcleo tenaz y dúctil: Un tratamiento superficial como la carburación (cementación) o el endurecimiento por inducción es la solución más efectiva.

Comprender estos principios le permite diseñar con precisión las propiedades mecánicas que su aplicación exige.

Tabla Resumen:

| Factor | Papel en la Obtención de la Máxima Dureza |

|---|---|

| Proceso de Templado | Enfría rápidamente el acero calentado para atrapar el carbono, formando la microestructura dura de martensita. |

| Contenido de Carbono | Determina la dureza máxima teórica; mayor carbono = mayor dureza potencial. |

| Velocidad de Enfriamiento (Medio de Templado) | Un enfriamiento más rápido (por ejemplo, salmuera) promueve una formación más completa de martensita. |

| Templabilidad | Los elementos de aleación permiten templados más lentos (por ejemplo, aceite) para lograr dureza en secciones más gruesas. |

| Revenido | Proceso de seguimiento esencial que sacrifica una pequeña cantidad de dureza por una gran ganancia en tenacidad. |

¿Necesita lograr una dureza y tenacidad precisas para sus componentes?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de tratamiento térmico controlados. Ya sea que esté desarrollando herramientas, piezas estructurales o componentes con superficie endurecida, nuestras soluciones lo ayudan a gestionar con precisión los ciclos de templado y revenido.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus proyectos de ciencia de materiales y metalurgia con equipos de laboratorio confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales