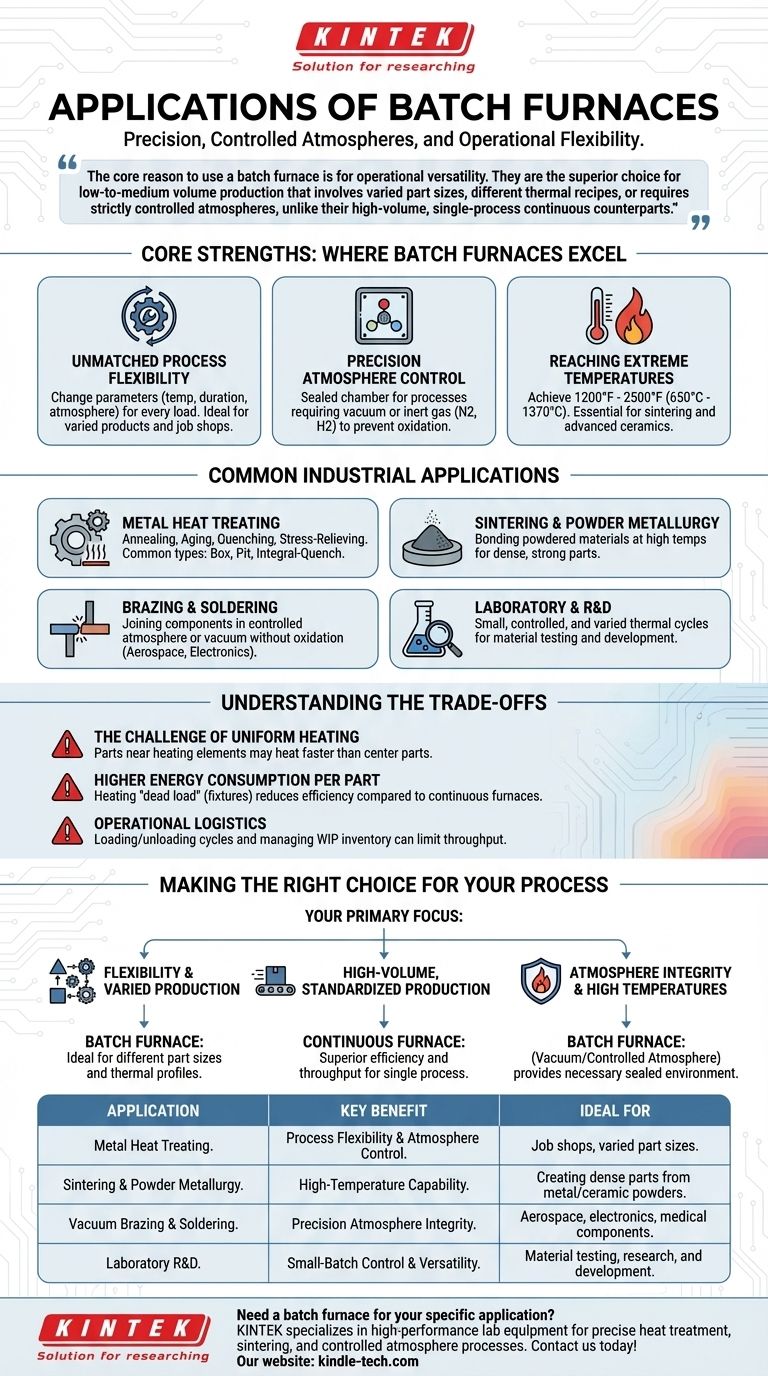

Los hornos de lotes se aplican principalmente en procesos que requieren alta precisión, atmósferas controladas y flexibilidad operativa. Esto incluye una amplia gama de tratamientos térmicos de metales como el recocido y el alivio de tensiones, la sinterización a alta temperatura para cerámicas y pulvimetalurgia, y procesos especializados de vacío o gas inerte comunes en las industrias aeroespacial, médica y electrónica.

La razón principal para usar un horno de lotes es la versatilidad operativa. Son la opción superior para la producción de volumen bajo a medio que involucra tamaños de piezas variados, diferentes recetas térmicas o requiere atmósferas estrictamente controladas, a diferencia de sus contrapartes continuas de alto volumen y proceso único.

Puntos Fuertes Clave: Donde Sobresalen los Hornos de Lotes

Los hornos de lotes se definen por su capacidad para procesar materiales en un grupo distinto, o "lote", a la vez. Este diseño fundamental les otorga varias ventajas clave que los hacen indispensables para aplicaciones específicas.

Flexibilidad de Proceso Inigualable

Debido a que cada lote es una ejecución separada, los operadores pueden cambiar los parámetros del proceso, como la temperatura, la duración y la atmósfera, para cada nueva carga.

Esto los hace ideales para talleres o entornos de fabricación que manejan una variedad de productos con diferentes requisitos de procesamiento. Se adaptan fácilmente a piezas de varios tamaños y formas.

Control Preciso de la Atmósfera

Los hornos de lotes son máquinas de proceso cerrado, lo que significa que la cámara está sellada durante la operación. Esto los hace excepcionalmente adecuados para procesos que no pueden tolerar el oxígeno.

Las aplicaciones que requieren un vacío o una atmósfera inerte protectora (como nitrógeno o hidrógeno) casi siempre utilizan hornos de lotes para garantizar la integridad del proceso. Esto es crítico para prevenir la oxidación en materiales sensibles durante la soldadura fuerte o el tratamiento térmico.

Alcanzando Temperaturas Extremas

El diseño de muchos hornos de lotes les permite alcanzar temperaturas muy altas, a menudo entre 1200℉ y 2500℉ (aprox. 650°C a 1370°C).

Esta capacidad es esencial para aplicaciones exigentes como la sinterización de metales en polvo, la cocción de cerámicas avanzadas y procesos especializados de fusión de vidrio.

Aplicaciones Industriales Comunes en Detalle

La flexibilidad y el control que ofrecen los hornos de lotes los convierten en una herramienta fundamental en muchas industrias críticas.

Tratamiento Térmico de Metales

Este es uno de los usos más comunes de los hornos de lotes. Los procesos incluyen:

- Recocido: Ablandamiento de metales para mejorar la ductilidad.

- Envejecimiento: Endurecimiento de materiales mediante precipitación controlada.

- Temple: Enfriamiento rápido de una pieza en un líquido para fijar propiedades específicas del material.

- Alivio de tensiones: Reducción de tensiones internas causadas por el mecanizado o la soldadura.

Los tipos de hornos comunes para estas tareas incluyen hornos de caja, hornos de foso y hornos de temple integral.

Sinterización y Pulvimetalurgia

La sinterización implica calentar material en polvo compactado justo por debajo de su punto de fusión para unir las partículas.

Los hornos de lotes proporcionan las altas temperaturas y las atmósferas controladas necesarias para crear piezas densas y resistentes a partir de metales o cerámicas en polvo.

Soldadura Fuerte y Soldadura Blanda

En hornos de lotes de atmósfera controlada o de vacío, los componentes pueden unirse utilizando un metal de aporte sin oxidar ni comprometer los materiales base. Este es un proceso crucial en las industrias aeroespacial y electrónica para crear uniones fuertes y limpias.

Laboratorio e I+D

La capacidad de realizar ciclos térmicos pequeños, altamente controlados y variados hace que los hornos de lotes sean perfectos para entornos de investigación, desarrollo y pruebas de materiales.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de lotes no son la solución para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para tomar una decisión informada.

El Desafío del Calentamiento Uniforme

En un lote grande, las piezas más cercanas a los elementos calefactores se calentarán más rápido que las del centro de la carga. Esto puede llevar a pequeñas variaciones en las propiedades del material en todo el lote si no se gestiona con cuidado.

Mayor Consumo de Energía por Pieza

El procesamiento por lotes requiere accesorios como cestas, bandejas o rejillas para sujetar las piezas. Estos accesorios también deben calentarse y enfriarse con cada ciclo.

Esta "carga muerta" aumenta la energía total requerida para procesar cada pieza, lo que lo hace menos eficiente energéticamente que un horno continuo para la producción de alto volumen.

Logística Operativa

El procesamiento por lotes requiere agrupar piezas y gestionar el inventario de trabajo en curso (WIP). Los ciclos de carga y descarga crean tiempo de inactividad entre las ejecuciones, lo que puede limitar el rendimiento general en comparación con un flujo continuo.

Tomando la Decisión Correcta para Su Proceso

La decisión de usar un horno de lotes debe basarse en sus objetivos de producción específicos y requisitos de proceso.

- Si su enfoque principal es la flexibilidad del proceso y la producción variada: Un horno de lotes es la opción ideal por su capacidad para manejar diferentes tamaños de piezas y perfiles térmicos en cada ejecución.

- Si su enfoque principal es la producción estandarizada de alto volumen: Debe investigar los hornos continuos, que ofrecen una eficiencia y un rendimiento superiores para un proceso único y repetible.

- Si su enfoque principal es la integridad de la atmósfera y las altas temperaturas: Los hornos de lotes, particularmente los modelos de vacío y atmósfera controlada, proporcionan el entorno sellado necesario para aplicaciones críticas.

En última instancia, la selección de un horno de lotes es una decisión estratégica para operaciones que priorizan la precisión y la adaptabilidad sobre la velocidad de producción pura.

Tabla Resumen:

| Aplicación | Beneficio Clave | Ideal Para |

|---|---|---|

| Tratamiento Térmico de Metales (Recocido, Envejecimiento) | Flexibilidad de Proceso y Control de Atmósfera | Talleres, piezas de varios tamaños |

| Sinterización y Pulvimetalurgia | Capacidad de Alta Temperatura | Creación de piezas densas a partir de polvos metálicos/cerámicos |

| Soldadura Fuerte al Vacío y Soldadura Blanda | Integridad Precisa de la Atmósfera | Componentes aeroespaciales, electrónicos, médicos |

| Laboratorio I+D | Control de Lotes Pequeños y Versatilidad | Pruebas de materiales, investigación y desarrollo |

¿Necesita un horno de lotes para su aplicación específica? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de lotes para tratamiento térmico preciso, sinterización y procesos de atmósfera controlada. Nuestros expertos pueden ayudarle a seleccionar el horno adecuado para mejorar su flexibilidad operativa y los resultados de sus materiales. ¡Contáctenos hoy para discutir sus necesidades de laboratorio!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuánto cuesta un horno para una casa de 1000 pies cuadrados? Una guía detallada de costos y tamaños

- ¿Dónde se utiliza la sinterización? Una guía de su papel fundamental en la fabricación

- ¿Se realiza la soldadura fuerte en un horno de vacío? Logre una resistencia y pureza de unión superiores

- ¿Cuál es la mejor soldadura fuerte (braze) para el aluminio? Domine el sistema Al-Si para uniones fuertes y confiables

- ¿Qué se puede unir mediante soldadura fuerte? Descubra soluciones versátiles de unión de metales y cerámicas

- ¿Por qué utilizar un horno de secado al vacío para pellets de LAGP? Asegure un alto rendimiento para baterías de estado sólido

- ¿Cuáles son las aplicaciones del proceso de sinterización? Fabricar piezas complejas con materiales de alto rendimiento

- ¿Cuál es la función crítica del alto vacío en la preparación de cerámica de Pr3+:CaF2? Lograr transparencia de grado óptico