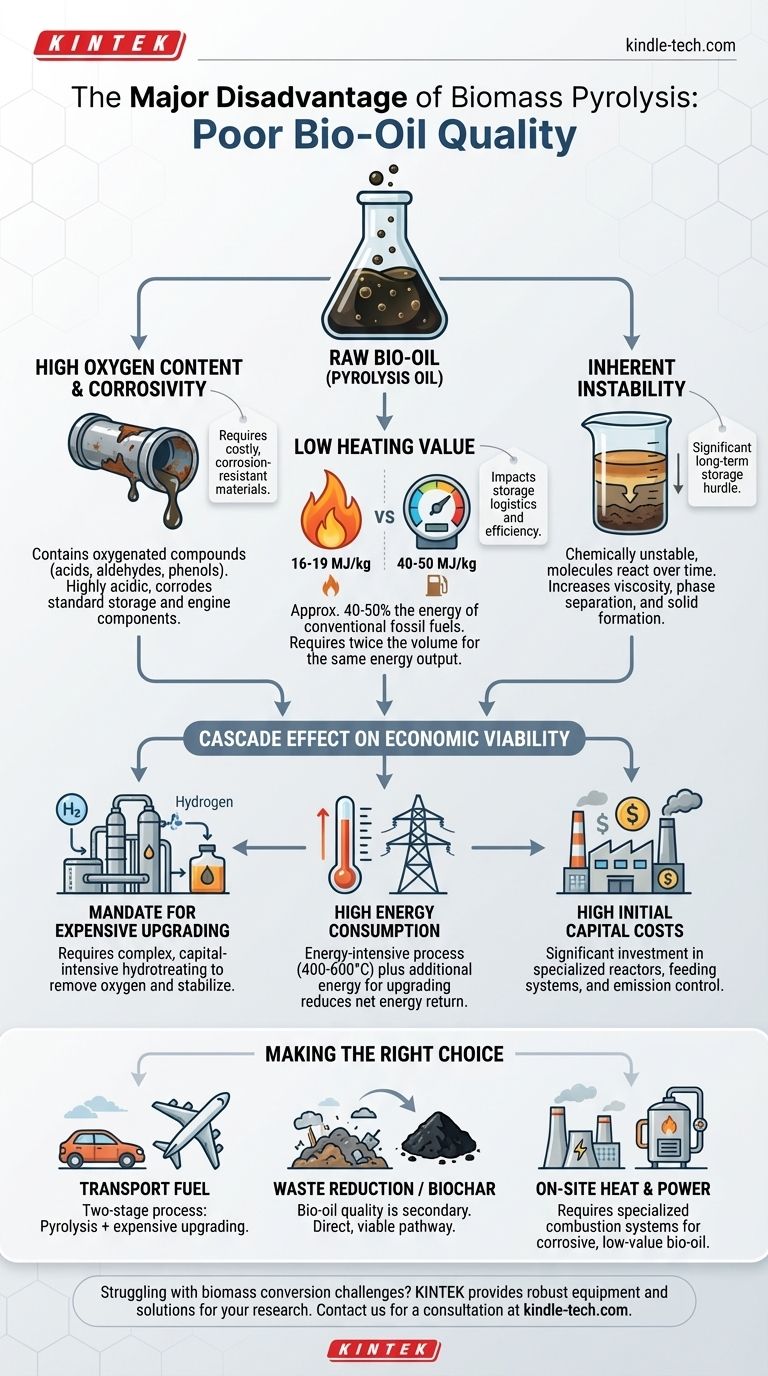

La desventaja más importante de la pirólisis de biomasa es la mala calidad de su producto líquido primario, el bio-aceite. Este aceite es una mezcla compleja, rica en oxígeno, que es altamente corrosiva, inestable y tiene un bajo poder calorífico, lo que impide su uso directo como combustible sin un post-procesamiento significativo y costoso.

Si bien la pirólisis enfrenta desafíos como el alto consumo de energía y los costos de capital, estos son en gran medida síntomas de un problema más fundamental: el bio-aceite crudo producido no es un producto terminado. Sus pobres propiedades químicas requieren una mejora adicional costosa, lo que socava la viabilidad económica general del proceso.

El problema central: la calidad del bio-aceite sin refinar

El desafío central de la pirólisis no es el proceso en sí, sino la naturaleza de lo que crea. El producto líquido primario, conocido como bio-aceite o aceite de pirólisis, es fundamentalmente diferente del petróleo crudo convencional y requiere un refinamiento sustancial.

Alto contenido de oxígeno y corrosividad

El bio-aceite contiene una gran cantidad de compuestos orgánicos oxigenados, como ácidos, aldehídos y fenoles. Este alto contenido de oxígeno, a veces superior al 40%, hace que el aceite sea altamente ácido y corrosivo para tuberías, tanques y componentes de motores estándar.

Esto requiere el uso de materiales costosos y resistentes a la corrosión, como el acero inoxidable, para el almacenamiento y el transporte, lo que aumenta el costo general.

Bajo poder calorífico

Una consecuencia directa del alto contenido de oxígeno es un bajo poder calorífico. El bio-aceite suele tener un poder calorífico de alrededor de 16-19 MJ/kg, lo que representa solo el 40-50% del valor de los combustibles fósiles convencionales.

Esto significa que se necesita aproximadamente el doble de bio-aceite para generar la misma cantidad de energía que con el gasóleo de calefacción o el diésel, lo que afecta la logística de almacenamiento y la eficiencia de la combustión.

Inestabilidad inherente

El bio-aceite crudo es químicamente inestable. Con el tiempo, sus moléculas reaccionan entre sí, lo que lleva a un aumento de la viscosidad (se vuelve más espeso) y a la separación de fases, formando finalmente gomas y sólidos. Esto convierte el almacenamiento a largo plazo en un obstáculo técnico importante.

El efecto en cascada sobre la viabilidad económica

La mala calidad del bio-aceite crea un efecto dominó que impacta directamente la viabilidad financiera de una planta de pirólisis. El proceso se vuelve menos sobre la producción de un combustible final y más sobre la creación de un intermedio que requiere su propio y costoso proceso industrial.

El mandato de una mejora costosa

Para ser utilizado como combustible de transporte, el bio-aceite debe someterse a un proceso llamado "mejora". Esto generalmente implica hidrotratamiento o hidrodesoxigenación, que utiliza hidrógeno a alta presión y temperatura para eliminar el oxígeno y estabilizar las moléculas.

Este paso de mejora es un proceso complejo y con un alto costo de capital que puede rivalizar con el costo de la propia planta de pirólisis.

Alto consumo de energía

El proceso de pirólisis requiere calentar la biomasa a altas temperaturas (típicamente 400-600°C) en ausencia de oxígeno. Alcanzar y mantener estas temperaturas consume mucha energía.

Cuando se añade la energía significativa requerida para la posterior mejora del bio-aceite, el retorno energético neto de todo el sistema puede volverse marginal.

Altos costos de capital iniciales

Una planta de pirólisis de biomasa es una inversión significativa. Requiere reactores especializados, sistemas de alimentación y equipos para manejar los productos sólidos (biocarbón), líquidos (bio-aceite) y gaseosos. Los costos se agravan por la necesidad de una línea de limpieza de emisiones para gestionar la calidad del aire.

Comprender las compensaciones y otros desafíos

Si bien la calidad del bio-aceite es el problema central, deben considerarse otros factores al evaluar la pirólisis como tecnología.

Gestión de las emisiones ambientales

El proceso de alta temperatura puede producir emisiones que impactan negativamente la calidad del aire si no se gestionan adecuadamente. Una planta bien diseñada debe incluir una extensa línea de limpieza de emisiones para capturar contaminantes, lo que aumenta tanto los costos de capital como los operativos.

Limitaciones de materia prima y escala

La pirólisis no es una solución universal para todos los tipos de biomasa o para todas las ubicaciones. La eficiencia del proceso puede variar según el contenido de humedad, el tamaño de las partículas y la composición química de la materia prima.

Además, la compleja logística y los altos costos de capital a menudo hacen que el proceso sea menos rentable para aplicaciones de pequeña escala y descentralizadas.

Tomar la decisión correcta para su objetivo

Las "desventajas" de la pirólisis dependen en gran medida de su objetivo final. Comprender el papel de la calidad del bio-aceite es clave para determinar si la tecnología se adapta a sus necesidades.

- Si su enfoque principal es producir combustible de transporte listo para usar: Prepárese para un proceso de dos etapas; la pirólisis es solo el primer paso, y debe presupuestar costos significativos de mejora posterior.

- Si su enfoque principal es la reducción del volumen de residuos o la creación de biocarbón: La calidad del bio-aceite líquido es una preocupación secundaria, lo que hace que la pirólisis sea una vía mucho más directa y viable.

- Si su enfoque principal es generar calor y energía in situ: Debe invertir en sistemas de combustión especializados diseñados para manejar la naturaleza corrosiva y el bajo poder calorífico del bio-aceite crudo.

En última instancia, una evaluación clara de los desafíos que plantea la calidad del bio-aceite es el primer paso para aprovechar con éxito la tecnología de pirólisis.

Tabla resumen:

| Desafío clave | Impacto |

|---|---|

| Mala calidad del bio-aceite | Altamente corrosivo, inestable, bajo poder calorífico |

| Altos costos de mejora | Requiere un costoso hidrotratamiento para ser utilizable |

| Viabilidad económica | Socavada por la necesidad de un extenso post-procesamiento |

¿Luchando con los desafíos de la conversión de biomasa? KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles para ayudarle a analizar, probar y optimizar sus procesos de pirólisis. Desde reactores hasta herramientas analíticas, nuestras soluciones están diseñadas para manejar aplicaciones exigentes y mejorar los resultados de su investigación. Deje que nuestros expertos le ayuden a encontrar el equipo adecuado para las necesidades de su laboratorio. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable