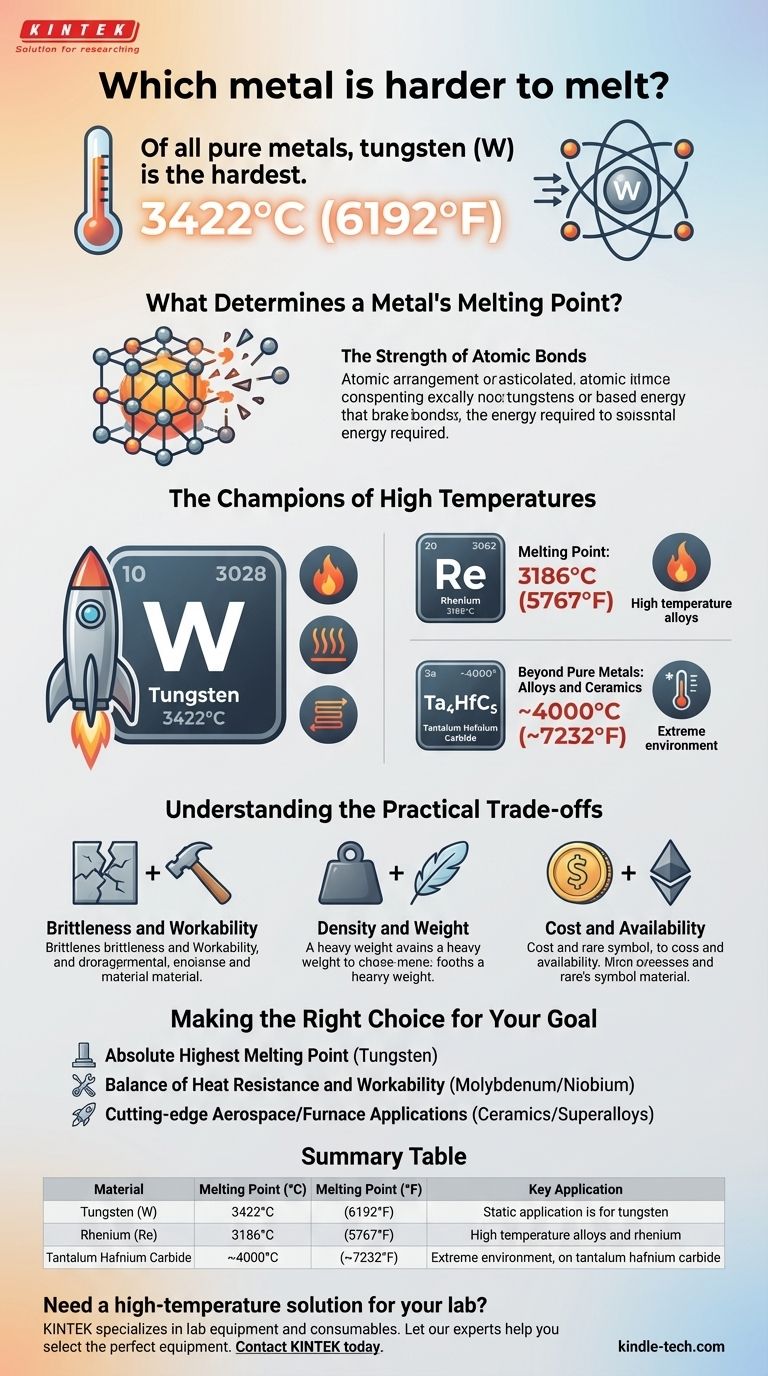

De todos los metales puros, el tungsteno (W) es el más difícil de fundir. Tiene un punto de fusión asombrosamente alto de 3422°C (6192°F), una temperatura a la que la mayoría de los otros metales ya se habrían vaporizado. Esta excepcional resistencia al calor se debe a los increíblemente fuertes enlaces metálicos que mantienen unidos sus átomos.

La dificultad para fundir un metal es una medida directa de la energía requerida para romper los enlaces que mantienen unida su estructura atómica. Si bien el tungsteno ostenta el título entre los metales puros, la verdadera frontera de la resistencia al calor reside en las aleaciones y cerámicas diseñadas, que pueden soportar temperaturas aún más extremas.

¿Qué determina el punto de fusión de un metal?

El punto de fusión no es un número arbitrario; es una propiedad fundamental dictada por la física a nivel atómico. Comprender este principio es más importante que memorizar un solo hecho.

La fuerza de los enlaces atómicos

Los metales en su estado sólido están dispuestos en una red cristalina rígida y ordenada. La fusión es el proceso físico de suministrar suficiente energía térmica (calor) para superar las fuerzas que mantienen unida esta red, permitiendo que los átomos se muevan más libremente como un líquido.

Factores clave en la fuerza de los enlaces

La fuerza de estos enlaces metálicos depende de factores como el tamaño del átomo, su número de electrones de valencia (los electrones externos involucrados en el enlace) y cuán densamente están empaquetados los átomos. Metales como el tungsteno tienen un gran número de electrones de valencia que se comparten entre muchos átomos, creando una estructura extremadamente fuerte y estable que requiere una inmensa energía para romperse.

Los campeones de las altas temperaturas

Aunque el tungsteno es el ganador entre los elementos puros, es útil ver cómo se compara con otros y qué hay más allá del mundo de los metales puros.

El rey de los metales puros: Tungsteno (W)

Con un punto de fusión de 3422°C (6192°F), el tungsteno se mantiene solo. Por eso se utilizó históricamente para los filamentos de las bombillas incandescentes, que necesitaban brillar al rojo blanco sin fundirse. Hoy en día, es fundamental para aplicaciones como toberas de cohetes, electrodos de soldadura y elementos calefactores en hornos de alta temperatura.

El subcampeón: Renio (Re)

El segundo punto de fusión más alto para un metal puro pertenece al Renio, que se funde a 3186°C (5767°F). A menudo se alea con otros metales de alta temperatura como el tungsteno y el molibdeno para mejorar sus propiedades, particularmente la ductilidad.

Más allá de los metales puros: Aleaciones y cerámicas

Los ingenieros a menudo crean materiales con un rendimiento aún mayor que sus elementos constituyentes. Las aleaciones refractarias y las cerámicas están diseñadas específicamente para el calor extremo. Por ejemplo, el Carburo de Tantalio y Hafnio (Ta₄HfC₅) es un compuesto cerámico con uno de los puntos de fusión más altos conocidos, cerca de los 4000°C (7232°F).

Comprendiendo las compensaciones prácticas

Elegir un material basándose únicamente en el punto de fusión es un error común. Los metales más resistentes al calor a menudo presentan desventajas significativas que limitan su uso.

Fragilidad y trabajabilidad

Los metales con puntos de fusión extremadamente altos, como el tungsteno, tienden a ser muy frágiles y duros a temperatura ambiente. Esto los hace increíblemente difíciles de mecanizar, formar o moldear, lo que añade un coste y una complejidad significativos a la fabricación.

Densidad y peso

Estos elementos también se encuentran entre los materiales más densos de la Tierra. La densidad del tungsteno es casi idéntica a la del oro y casi el doble que la del plomo. Este inmenso peso lo hace inadecuado para aplicaciones donde el peso es un factor crítico, como en la mayoría de los componentes aeroespaciales.

Costo y disponibilidad

Elementos como el Renio son excepcionalmente raros y, por lo tanto, extremadamente caros. Su costo restringe su uso solo a las aplicaciones más críticas y de alto rendimiento donde ningún otro material es suficiente.

Tomando la decisión correcta para su objetivo

El "mejor" material depende completamente del problema específico que intente resolver. Considere el equilibrio de propiedades requeridas para su aplicación.

- Si su enfoque principal es el punto de fusión más alto absoluto para un elemento puro: El tungsteno es la elección definitiva, ideal para componentes estáticos de alta temperatura como filamentos y electrodos.

- Si necesita un equilibrio entre resistencia al calor y mejor trabajabilidad: Considere metales como el molibdeno (punto de fusión 2623°C) o el niobio (2477°C), que ofrecen un excelente rendimiento sin la fragilidad extrema del tungsteno.

- Si está diseñando para aplicaciones aeroespaciales o de hornos de vanguardia: Debe ir más allá de los metales puros y considerar cerámicas y superaleaciones diseñadas para una combinación específica de resistencia al calor, resistencia y peso.

Comprender que un punto de fusión alto es solo una propiedad entre muchas es la clave para una selección de materiales eficaz e inteligente.

Tabla resumen:

| Material | Punto de Fusión (°C) | Punto de Fusión (°F) | Aplicación clave |

|---|---|---|---|

| Tungsteno (W) | 3422°C | 6192°F | Toberas de cohetes, elementos calefactores |

| Renio (Re) | 3186°C | 5767°F | Aleaciones de alta temperatura |

| Carburo de Tantalio y Hafnio (Cerámica) | ~4000°C | ~7232°F | Aplicaciones en entornos extremos |

¿Necesita una solución de alta temperatura para su laboratorio?

Elegir el material adecuado es fundamental para el éxito y la seguridad de sus procesos de alta temperatura. KINTEK se especializa en equipos y consumibles de laboratorio, incluidos hornos de alta temperatura y componentes diseñados para materiales como el tungsteno y cerámicas avanzadas.

Deje que nuestros expertos le ayuden a seleccionar el equipo perfecto para su aplicación específica, equilibrando la resistencia al calor, la trabajabilidad y el costo.

¡Contacte a KINTEK hoy mismo para una consulta y mejore las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo funciona un horno tubular? Una guía para el procesamiento controlado a alta temperatura

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿De qué material están hechos los tubos de horno? Elegir el material adecuado para el éxito a altas temperaturas

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera