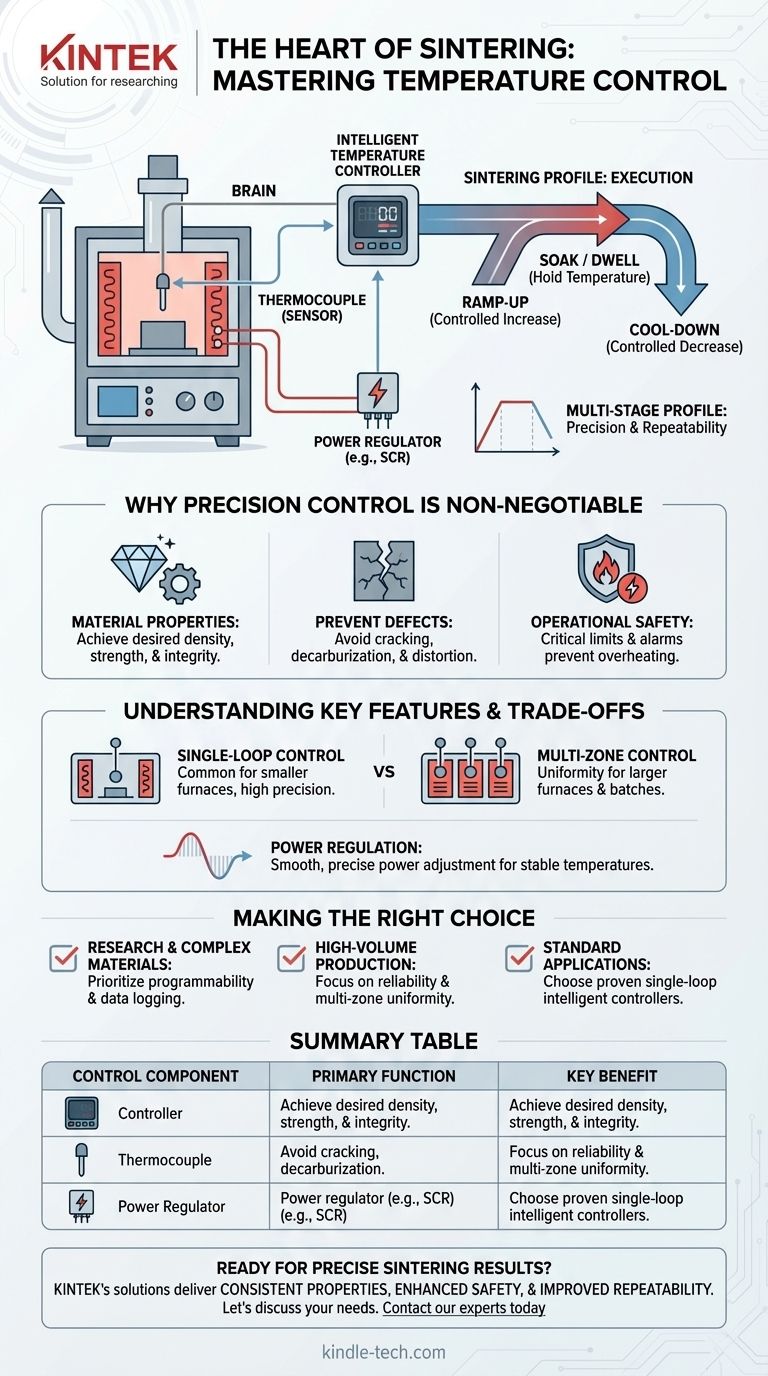

En el corazón de cualquier horno de sinterización, el control de temperatura más importante es el controlador de temperatura inteligente de bucle único. Este dispositivo actúa como el cerebro de la operación, ejecutando ciclos de calentamiento y enfriamiento precisos que son esenciales para transformar materiales en polvo en un producto final sólido y duradero.

El objetivo del control de temperatura en un horno de sinterización no es solo alcanzar una temperatura alta; es ejecutar un perfil de temperatura multipaso preprogramado con extrema precisión y seguridad para lograr propiedades específicas del material.

El núcleo de la sinterización: ejecución del perfil de temperatura

Un horno de sinterización no se enciende y se calienta simplemente. Su función principal es seguir una receta térmica meticulosamente planificada, conocida como perfil de sinterización, que es fundamental para la integridad del material final.

¿Qué es un perfil de sinterización?

Un perfil de sinterización consta de varias etapas distintas:

- Rampa de subida (Ramp-up): La temperatura del horno aumenta a un ritmo controlado.

- Mantenimiento (Soak o Dwell): El horno mantiene una temperatura alta específica durante un período prolongado.

- Enfriamiento (Cool-down): El horno se enfría a un ritmo controlado para evitar el choque térmico y los defectos del material.

El papel del controlador de temperatura inteligente

El controlador de temperatura inteligente es el dispositivo responsable de gestionar todo este perfil. Compara continuamente la temperatura real del horno, medida por un sensor, con el punto de ajuste de temperatura deseado en el programa.

Basándose en esta comparación, ajusta la potencia enviada a los elementos calefactores del horno para garantizar que el perfil se siga exactamente. El aspecto "inteligente" se refiere a su capacidad para almacenar y ejecutar estos programas complejos y de múltiples etapas automáticamente.

El sensor crítico: el termopar

La calidad del controlador depende de la información que recibe. En aplicaciones de alta temperatura como la sinterización, esta información proviene de un termopar. Este robusto sensor proporciona la retroalimentación de temperatura en tiempo real que el controlador necesita para tomar sus decisiones.

Por qué el control de precisión no es negociable

En el procesamiento de materiales a alta temperatura, las desviaciones menores en el perfil de temperatura pueden tener consecuencias importantes. Esto hace que la calidad y la fiabilidad del sistema de control sean primordiales.

Lograr las propiedades deseadas del material

Las temperaturas precisas y las duraciones del perfil de sinterización determinan directamente las propiedades finales del material, como su densidad, resistencia e integridad estructural. Esto es especialmente cierto para materiales avanzados como las cerámicas de zirconia o las herramientas de diamante.

Prevención de defectos en el material

Un control de temperatura inadecuado puede arruinar el producto. Por ejemplo, un control deficiente puede provocar descarburación (la pérdida de carbono de la superficie del material) o grietas causadas por un enfriamiento demasiado rápido.

Garantizar la seguridad operativa

Los hornos de sinterización operan a temperaturas extraordinariamente altas durante largos períodos, consumiendo una corriente eléctrica significativa. Un sistema de control de temperatura fiable con límites de seguridad y alarmas es la característica más importante para prevenir el sobrecalentamiento, el fallo del equipo y las condiciones peligrosas.

Comprensión de las características clave y las compensaciones

Al evaluar el sistema de control de un horno, es importante ir más allá de lo básico y comprender las características que afectan el rendimiento y la escalabilidad.

Control de bucle único frente a control multizona

El término "bucle único" significa que el controlador gestiona un sensor y un conjunto de elementos calefactores, tratando el horno como una única zona térmica. Esto es común y eficaz para hornos más pequeños.

Los hornos más grandes a menudo utilizan controladores multizona para gestionar varios termopares y grupos de elementos calefactores de forma independiente, asegurando una temperatura más uniforme en toda la cámara.

La importancia de la regulación de la potencia

El controlador de temperatura en sí no maneja la alta amperaje requerida para alimentar el horno. Envía una señal de bajo voltaje a un regulador de potencia separado (como un SCR), que modula la electricidad de alta potencia que fluye hacia los elementos calefactores. La calidad de este componente también es fundamental para un control preciso.

Tomar la decisión correcta para su aplicación

El sistema de control ideal depende totalmente de su material específico y sus objetivos de producción.

- Si su enfoque principal es la investigación o los materiales complejos: Priorice un controlador altamente programable con capacidades de registro de datos para analizar y refinar sus perfiles de sinterización.

- Si su enfoque principal es la producción de gran volumen: Enfatice la fiabilidad, los robustos enclavamientos de seguridad y considere el control multizona para garantizar la uniformidad en lotes más grandes.

- Si su enfoque principal es una aplicación estándar: Un controlador inteligente de bucle único, probado y fiable, es el estándar de la industria y proporciona la precisión necesaria para materiales como la zirconia y los polvos cerámicos.

En última instancia, el sistema de control de temperatura adecuado es lo que transforma un simple horno de alta temperatura en una herramienta de procesamiento de materiales precisa y repetible.

Tabla de resumen:

| Componente de control | Función principal | Beneficio clave |

|---|---|---|

| Controlador de temperatura inteligente | Ejecuta perfiles de sinterización de múltiples etapas (rampa de subida, mantenimiento, enfriamiento) | Garantiza ciclos térmicos precisos y repetibles para propiedades de material consistentes |

| Termopar | Proporciona retroalimentación de temperatura del horno en tiempo real al controlador | Permite un control preciso y previene defectos por desviaciones de temperatura |

| Regulador de potencia (p. ej., SCR) | Modula la electricidad de alta potencia a los elementos calefactores según las señales del controlador | Permite un ajuste de potencia suave y preciso para temperaturas estables |

¿Listo para lograr resultados de sinterización precisos y fiables?

El sistema de control de temperatura adecuado es la clave para transformar materiales en polvo en componentes de alto rendimiento. Ya sea que su enfoque sea la investigación avanzada, la producción de gran volumen o las aplicaciones estándar, la experiencia de KINTEK en equipos de laboratorio garantiza que tenga el control térmico preciso necesario para el éxito.

Nos especializamos en proporcionar soluciones de sinterización que ofrecen:

- Propiedades de material consistentes: Logre la densidad, resistencia e integridad exactas que requieren sus materiales.

- Seguridad operativa mejorada: Confíe en sistemas robustos con límites de seguridad para proteger su laboratorio y sus productos.

- Repetibilidad del proceso mejorada: Automatice perfiles de sinterización complejos para obtener resultados fiables lote tras lote.

Analicemos sus necesidades específicas de sinterización. Contacte a nuestros expertos hoy mismo para encontrar el horno y el sistema de control ideales para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío una unión de alta calidad? Lograr un recubrimiento metalúrgico superior

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022