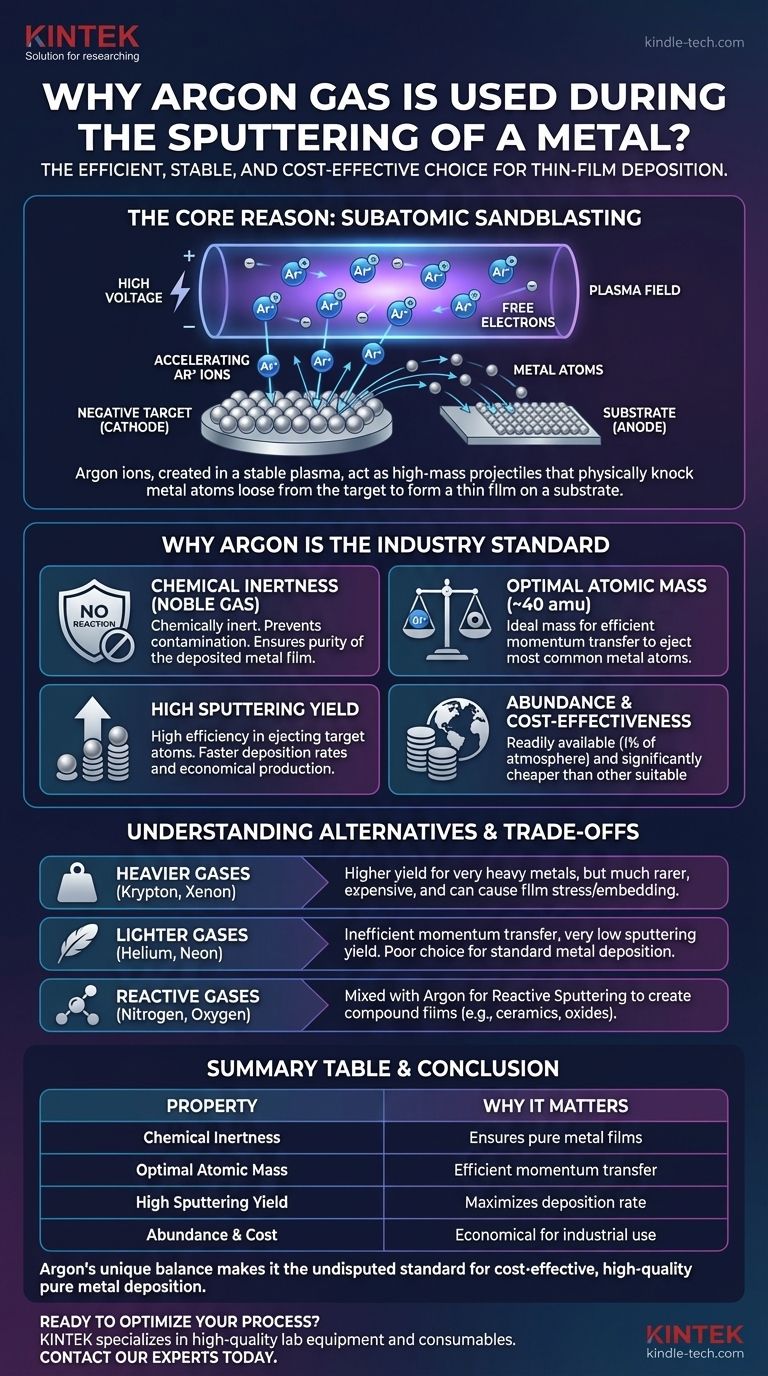

En resumen, el argón se utiliza en la pulverización catódica de metales porque crea eficientemente un plasma estable de iones no reactivos. Estos iones de argón de alta masa actúan como un chorro de arena subatómico, acelerándose hacia el objetivo metálico y desprendiendo físicamente los átomos, que luego se depositan como una película delgada sobre un sustrato.

La razón principal por la que el argón domina la pulverización catódica es su equilibrio ideal de propiedades: es químicamente inerte, lo que previene la contaminación; su masa atómica es perfecta para transferir eficientemente el momento para expulsar átomos de metal; y es abundante y rentable.

El papel fundamental del gas en la pulverización catódica

Para entender por qué el argón es la elección predeterminada, primero debemos entender por qué se necesita gas en absoluto. El proceso de pulverización catódica ocurre dentro de una cámara de vacío y depende completamente de la creación de un entorno de plasma controlado.

Creación del plasma

Una cámara de pulverización catódica se bombea primero a alto vacío para eliminar contaminantes. Luego, se introduce una pequeña cantidad controlada de un gas de proceso, típicamente argón.

Se aplica un alto voltaje entre el soporte del sustrato y el material fuente (el objetivo). Este campo eléctrico energiza el gas, despojando electrones de los átomos de gas y creando una mezcla brillante de iones positivos y electrones libres conocida como plasma.

El mecanismo de bombardeo iónico

Al objetivo metálico se le da una carga eléctrica negativa (cátodo). Esto hace que los iones de gas cargados positivamente dentro del plasma se aceleren con fuerza hacia el objetivo.

Golpean la superficie del objetivo con una energía cinética significativa, iniciando la acción central de pulverización catódica.

Expulsión de átomos del objetivo

El impacto de un ion de alta energía transfiere el momento a los átomos en la red superficial del objetivo. Este es un proceso puramente físico, muy parecido a una bola de billar golpeando un conjunto de bolas de billar.

Si la transferencia de momento es suficiente, expulsará, o "pulverizará", átomos del objetivo. Estos átomos de metal expulsados viajan a través de la cámara de baja presión y aterrizan en el sustrato, acumulándose capa por capa para formar una película delgada.

Por qué el argón es el estándar de la industria

Aunque se pueden usar otros gases, el argón posee una combinación única de características que lo convierten en la opción óptima para la gran mayoría de las aplicaciones de pulverización catódica.

Inercia química

El argón es un gas noble. Es químicamente inerte, lo que significa que no reaccionará con el objetivo metálico, la película en crecimiento ni ningún componente de la cámara de vacío.

Esta inercia es fundamental para la deposición física de vapor (PVD), ya que garantiza la pureza de la película depositada. El material final se compone únicamente del material del objetivo, no de un compuesto no deseado.

Masa atómica óptima

La pulverización catódica efectiva es un juego de transferencia de momento. El argón, con una masa atómica de aproximadamente 40 uma, se encuentra en un punto óptimo.

Es lo suficientemente pesado como para expulsar eficientemente átomos de la mayoría de los metales comúnmente pulverizados (por ejemplo, aluminio, cobre, titanio, cromo). Los gases más ligeros como el helio (4 uma) tienen un rendimiento de pulverización muy bajo porque tienden a rebotar en los átomos de metal más pesados con poca transferencia de momento.

Alto rendimiento de pulverización

El rendimiento de pulverización es la medida de cuántos átomos del objetivo son expulsados por ion incidente. La combinación de argón de una buena coincidencia de masa y su capacidad para ionizarse fácilmente da como resultado un rendimiento de pulverización alto y eficiente para la mayoría de los materiales.

Esto se traduce directamente en tasas de deposición más rápidas, lo que hace que los procesos de fabricación sean más económicos y oportunos.

Abundancia y rentabilidad

El argón es el tercer gas más abundante en la atmósfera terrestre (~1%). Esto lo hace mucho más común y significativamente menos costoso de producir y purificar que otros gases nobles adecuados como el kriptón (Kr) o el xenón (Xe).

Comprender las ventajas y desventajas y las alternativas

Aunque el argón es el estándar, se utilizan otros gases en situaciones específicas donde se requieren sus propiedades únicas. Comprender estas alternativas resalta por qué el argón es el predeterminado.

Gases más pesados: Kriptón y Xenón

El kriptón (~84 uma) y el xenón (~131 uma) son mucho más pesados que el argón. Pueden proporcionar rendimientos de pulverización aún mayores, especialmente para materiales objetivo muy pesados como el oro o el platino.

Sin embargo, son órdenes de magnitud más raros y más caros. También pueden causar una mayor tensión de compresión en la película debido a un efecto de "martilleo" más contundente y tienen una mayor tendencia a incrustarse en la película.

Gases más ligeros: Helio y Neón

El helio (He) y el neón (Ne) son generalmente malas opciones para la pulverización catódica porque su baja masa resulta en una transferencia de momento ineficiente y rendimientos de pulverización muy bajos. Casi nunca se utilizan para la deposición de metales estándar.

Gases reactivos: Nitrógeno y Oxígeno

A veces, el objetivo no es depositar un metal puro sino un compuesto. En la pulverización catódica reactiva, un gas reactivo como el nitrógeno (N₂) o el oxígeno (O₂) se mezcla intencionalmente con el argón.

El argón todavía realiza la acción de pulverización primaria, pero el gas reactivo se combina con los átomos de metal pulverizados en vuelo o en la superficie del sustrato. Esto permite la creación de películas cerámicas como el nitruro de titanio (TiN) para recubrimientos duros o el dióxido de silicio (SiO₂) para óptica.

Tomar la decisión correcta para su objetivo

La elección del gas de proceso es fundamental para controlar el resultado de una deposición. Su decisión debe basarse en las propiedades deseadas de la película y las realidades económicas.

- Si su objetivo principal es la deposición de metal puro y rentable: El argón es la elección estándar indiscutible debido a su equilibrio ideal de inercia, eficiencia de pulverización y bajo costo.

- Si su objetivo principal es maximizar la tasa de deposición de un elemento muy pesado (como el oro): Se puede considerar el kriptón o el xenón, pero debe tener en cuenta el costo significativamente más alto del gas y el potencial de tensión en la película.

- Si su objetivo principal es crear una película de compuesto cerámico (por ejemplo, un óxido o nitruro): Una mezcla precisamente controlada de argón y un gas reactivo (como O₂ o N₂) es necesaria para la pulverización catódica reactiva.

En última instancia, comprender el papel del gas de proceso es el primer paso para dominar el control sobre la composición, calidad y rendimiento de su película delgada.

Tabla resumen:

| Propiedad | Por qué es importante para la pulverización catódica |

|---|---|

| Inercia química | Previene la contaminación, asegurando películas metálicas puras. |

| Masa atómica óptima (~40 uma) | Transfiere eficientemente el momento para expulsar átomos del objetivo. |

| Alto rendimiento de pulverización | Maximiza la tasa de deposición para una producción rentable. |

| Abundancia y costo | Fácilmente disponible y económico para uso industrial. |

¿Listo para optimizar su proceso de deposición de películas delgadas? El equipo y los consumibles de pulverización catódica adecuados son fundamentales para lograr resultados consistentes y de alta pureza. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de laboratorio.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica con soluciones confiables y orientación experta.

Guía Visual

Productos relacionados

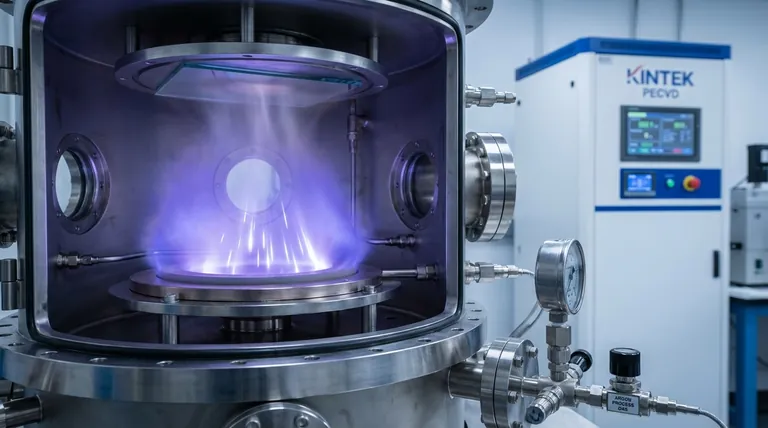

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura