El desafío fundamental en la producción en masa de nanotubos de carbono no es la incapacidad de crear grandes cantidades, sino la dificultad de controlar la calidad y la uniformidad de esos nanotubos a escala industrial y a un costo económicamente viable. Si bien métodos como la deposición química de vapor (CVD) pueden producir toneladas de material, el resultado suele ser una mezcla heterogénea de diferentes tipos de nanotubos contaminados con impurezas, lo cual no es adecuado para la mayoría de las aplicaciones de alto rendimiento.

El problema central es una compensación persistente entre cantidad, calidad y costo. Las técnicas actuales de producción masiva sobresalen en la producción de grandes cantidades, pero lo hacen a expensas del control estructural y la pureza, creando desafíos significativos posteriores para los fabricantes.

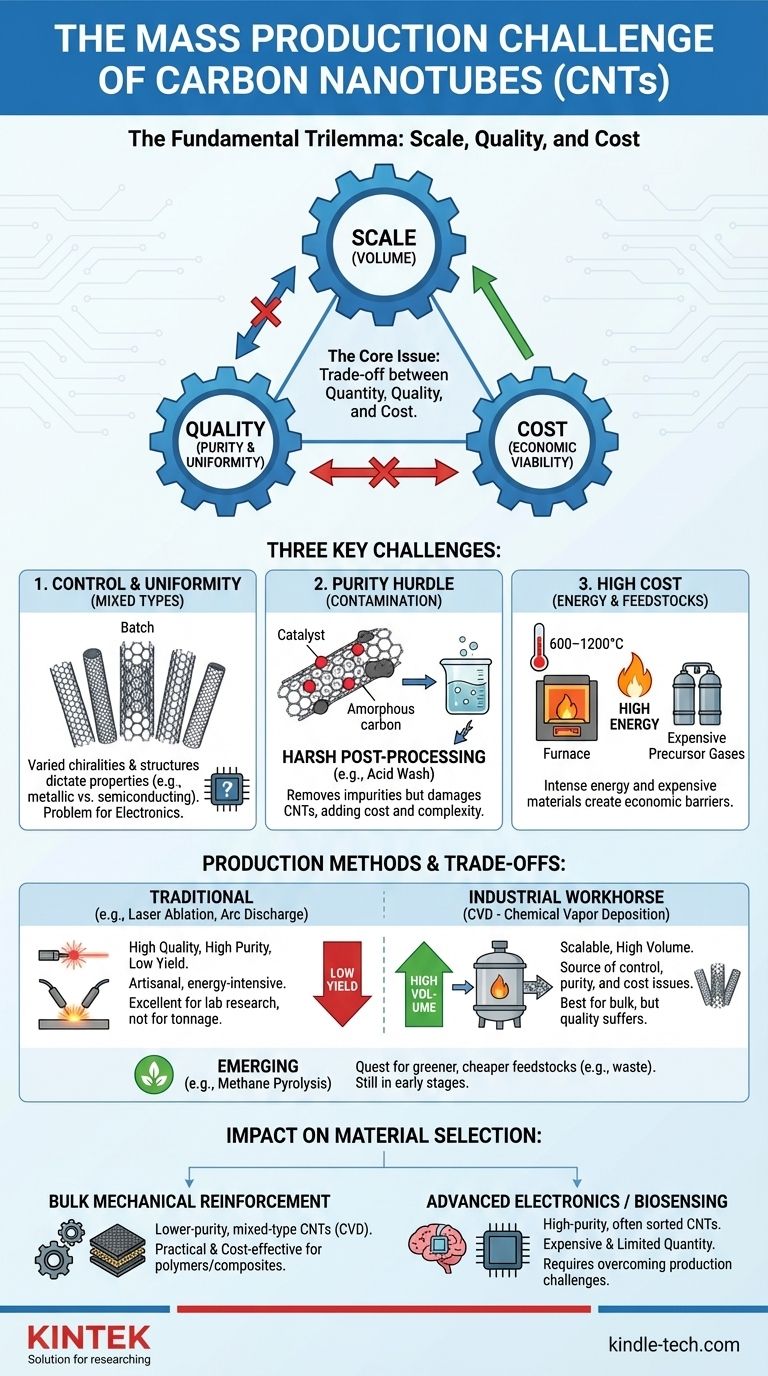

El Desafío Central: El Trilema de la Escala, la Calidad y el Costo

Para comprender la dificultad de la producción en masa, debe verla como un problema de tres partes. Lograr un objetivo, como un alto volumen, a menudo compromete otro, como la pureza.

El Problema del Control y la Uniformidad

Los métodos dominantes actuales, principalmente la deposición química de vapor (CVD), tienen dificultades para producir un producto uniforme. El proceso da como resultado una mezcla de nanotubos con diámetros, longitudes y estructuras de pared variables (de pared simple frente a pared múltiple).

Aún más crítico, produce una mezcla de diferentes quiralidades, el arreglo específico de los átomos de carbono. La quiralidad dicta las propiedades electrónicas de un nanotubo, determinando si se comporta como un metal o un semiconductor. Para la electrónica avanzada, esta falta de control es un factor decisivo.

El Obstáculo de la Pureza: Contaminación por Catalizador

El proceso CVD se basa en catalizadores metálicos en nanopartículas (como hierro o níquel) a partir de los cuales crecen los nanotubos. Desafortunadamente, estas partículas catalizadoras a menudo quedan encapsuladas en el carbono o permanecen mezcladas en el producto final.

Eliminar estas impurezas metálicas y de carbono amorfo requiere pasos de postprocesamiento agresivos, como lavados con ácido. Estos procesos de purificación no solo son costosos y complejos, sino que también pueden dañar los nanotubos, comprometiendo su integridad estructural y sus propiedades deseadas.

El Alto Costo de la Energía y las Materias Primas

Los reactores CVD operan a temperaturas extremadamente altas (típicamente 600–1200 °C) y requieren un flujo continuo de gases hidrocarbonados específicos como fuente de carbono.

El consumo de energía y el costo de estos materiales precursores hacen que todo el proceso sea inherentemente caro, lo que presenta una barrera económica significativa para una producción en masa verdaderamente de bajo costo.

Una Mirada a los Métodos de Producción

Los desafíos están arraigados en la física y la química de las técnicas de producción disponibles. Cada método conlleva su propio conjunto de ventajas y limitaciones.

Métodos Tradicionales: Alta Calidad, Bajo Rendimiento

Métodos como la ablación láser y la descarga por arco pueden producir nanotubos de carbono de muy alta calidad y pureza. Sin embargo, consumen mucha energía y operan a pequeña escala.

Piense en estos como métodos artesanales. Son excelentes para crear muestras prístinas para la investigación de laboratorio, pero simplemente no son viables para producir materiales por toneladas.

El Caballo de Batalla Industrial: Deposición Química de Vapor (CVD)

CVD es el método más escalable y ampliamente utilizado para la producción comercial de CNT en la actualidad. En este proceso, se introduce un gas que contiene carbono en un reactor de alta temperatura, donde se descompone en partículas catalizadoras, haciendo que los nanotubos crezcan.

Si bien es la mejor opción para el volumen, CVD es la fuente de los desafíos de control, pureza y costo que actualmente definen los límites de la industria.

Soluciones Emergentes: La Búsqueda de una Producción Más Ecológica

Las nuevas investigaciones se centran en superar las limitaciones de CVD. Métodos como la pirólisis de metano (dividir el metano en hidrógeno y carbono sólido) o el uso de CO2 capturado mediante electrólisis de sal fundida tienen como objetivo utilizar materias primas más baratas o de desecho.

Estos métodos "verdes" esperan reducir tanto el costo como el impacto ambiental de la producción, pero todavía están en etapas tempranas y aún no están listos para una ampliación industrial generalizada.

Comprender las Compensaciones

Tomar una decisión práctica sobre el uso de CNT requiere reconocer los compromisos inherentes a su producción.

Alta Pureza frente a Alto Volumen

Existe un conflicto directo e inevitable entre la pureza y el volumen de producción. Los nanotubos de mayor pureza, esenciales para semiconductores o biosensores, se producen en las cantidades más pequeñas al costo más alto.

Por el contrario, los CNT a granel utilizados como aditivos en compuestos o polímeros se producen en grandes volúmenes, pero tienen menor pureza y una mezcla de estructuras. Su función es principalmente el refuerzo mecánico, donde la uniformidad es menos crítica.

El Cuello de Botella del Postprocesamiento

Para muchas aplicaciones, el resultado "crudo" de un reactor CVD es inutilizable. El material debe someterse a un postprocesamiento extenso, incluida la purificación para eliminar catalizadores y la clasificación para separar diferentes tipos de nanotubos.

Estos pasos adicionales añaden un costo significativo, introducen defectos en los nanotubos y representan un cuello de botella importante que obstaculiza la integración fluida de los CNT en las cadenas de suministro de fabricación.

Cómo Afecta Esto a la Selección de Materiales

Su elección de material de nanotubo de carbono debe alinearse con las realidades de su producción.

- Si su enfoque principal es el refuerzo mecánico a granel: Los CNT de menor pureza y tipo mixto de CVD escalable son una opción práctica y rentable para mejorar polímeros o compuestos.

- Si su enfoque principal es la electrónica avanzada o la biosensores: Debe obtener nanotubos de alta pureza, a menudo clasificados, reconociendo que serán caros y estarán disponibles en cantidades limitadas debido a estos desafíos de producción.

Comprender estas limitaciones de fabricación es la clave para evaluar de manera realista el verdadero potencial y el costo de aplicar nanotubos de carbono a su objetivo específico.

Tabla Resumen:

| Desafío | Problema Clave | Impacto en la Producción |

|---|---|---|

| Control y Uniformidad | Mezcla de quiralidades, diámetros y estructuras | Limita el uso en aplicaciones de alto rendimiento como la electrónica |

| Pureza | Contaminación por catalizador (p. ej., hierro, níquel) | Requiere postprocesamiento costoso y dañino (lavados ácidos) |

| Costo | Alto consumo de energía y materias primas caras | Barreras para una ampliación industrial económicamente viable |

| Limitaciones del Método | CVD escala el volumen pero sacrifica la calidad; los métodos tradicionales carecen de escala | Persisten las compensaciones entre cantidad y calidad |

¿Tiene dificultades para obtener los nanotubos de carbono adecuados para su aplicación? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades de investigación y producción. Ya sea que trabaje con compuestos, electrónica o materiales avanzados, comprendemos los desafíos de la uniformidad y pureza de los CNT. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden ayudarle a lograr un mejor control y eficiencia en sus procesos de laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia