En la Deposición Física de Vapor (PVD), el vacío es esencial porque despeja el camino para que las partículas de recubrimiento viajen y previene la contaminación. Al eliminar prácticamente todo el aire y otros gases de una cámara, el vacío asegura que el material de recubrimiento vaporizado pueda moverse desde su fuente hasta el sustrato objetivo sin colisionar con otros átomos, lo que resulta en una película delgada pura, densa y de alta calidad.

El propósito central del vacío es transformar la cámara de deposición de un entorno caótico y abarrotado a una autopista controlada. Asegura que el material de recubrimiento llegue a su destino de manera limpia y sin interferencias, lo cual es el requisito fundamental para construir una película de alto rendimiento, átomo por átomo.

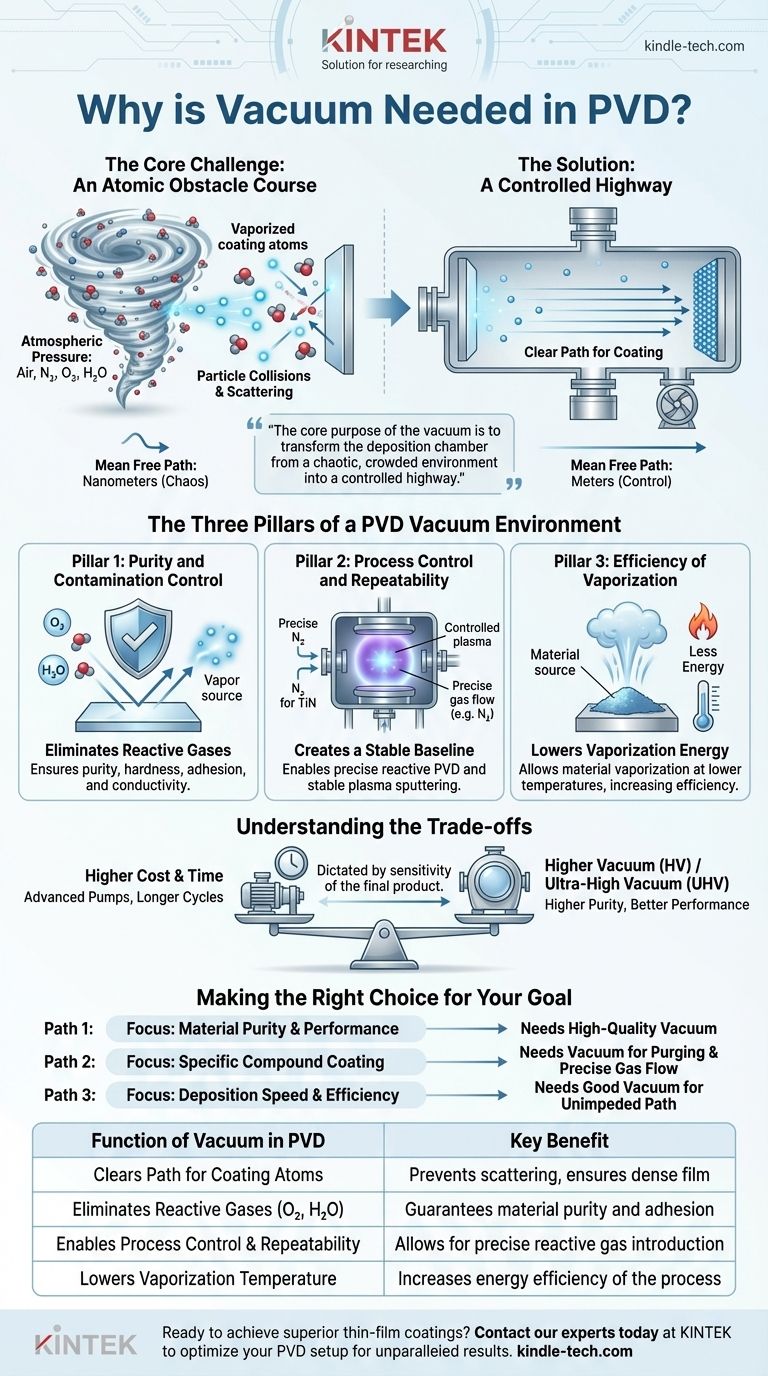

El Desafío Central: Una Carrera de Obstáculos Atómica

A presión atmosférica normal, el aire que nos rodea es increíblemente denso con moléculas como nitrógeno, oxígeno y vapor de agua. Intentar realizar PVD en estas condiciones sería como intentar lanzar un puñado de arena a través de un huracán.

El Problema de las Colisiones de Partículas

Los átomos del material de recubrimiento vaporizado son increíblemente pequeños. Si se expulsan a una cámara llena de aire, colisionarán inmediatamente con miles de millones de otras moléculas de gas. Estas colisiones dispersarían los átomos de recubrimiento, los ralentizarían y evitarían que llegaran al sustrato en línea recta.

Comprender el "Camino Libre Medio"

En física, el camino libre medio es la distancia promedio que una partícula puede recorrer antes de colisionar con otra partícula. En el entorno denso de la presión atmosférica, esta distancia se mide en nanómetros, un camino demasiado corto para un recubrimiento efectivo.

Cómo el Vacío Crea un Camino Despejado

Crear un vacío implica bombear el aire y otros gases, lo que reduce drásticamente el número de partículas en la cámara. Esto aumenta el camino libre medio de nanómetros a metros. Los átomos de recubrimiento vaporizados ahora tienen una línea de visión clara y sin obstrucciones para viajar desde la fuente hasta el sustrato.

Los Tres Pilares de un Entorno de Vacío PVD

El vacío hace más que solo despejar un camino; proporciona las condiciones fundamentales necesarias para el control, la pureza y la eficiencia.

Pilar 1: Pureza y Control de Contaminación

El aire contiene gases reactivos, principalmente oxígeno y vapor de agua. Si se dejan en la cámara, estos gases reaccionarían con el material de recubrimiento vaporizado caliente y la superficie limpia del sustrato. Esto crea óxidos no deseados y otros compuestos, contaminando la película final y comprometiendo sus propiedades, como la dureza, la adhesión o la conductividad.

Pilar 2: Control del Proceso y Repetibilidad

Un vacío crea una línea base limpia, estable y predecible. Elimina todas las variables desconocidas, permitiendo a los ingenieros tener un control total sobre la atmósfera. Si se desea una reacción química específica, como en la PVD reactiva, se puede introducir intencionalmente una cantidad precisa de un gas reactivo (como nitrógeno para crear un recubrimiento de nitruro de titanio) en el entorno de vacío puro.

Este entorno de baja presión también es fundamental para procesos como el sputtering, donde se debe generar y mantener un plasma estable para bombardear el material fuente.

Pilar 3: Eficiencia de Vaporización

Eliminar la presión del aire circundante también facilita que el material fuente se convierta en vapor. Esto es similar a cómo el agua hierve a una temperatura más baja en altitudes elevadas donde la presión del aire es menor. Esto permite que el material se vaporice a una temperatura más baja o con menos energía, haciendo que todo el proceso de PVD sea más eficiente.

Comprender las Compensaciones

No todos los entornos de vacío son iguales, y lograr el vacío "perfecto" conlleva costos.

Los Niveles de Vacío

Los ingenieros hablan de diferentes niveles de vacío, como alto vacío (HV) o ultra alto vacío (UHV). Estos términos simplemente se refieren a cuán baja es la presión dentro de la cámara: el UHV tiene muchas menos partículas de gas residual que el HV.

El Costo de la Pureza

Lograr una presión más baja (un mejor vacío) requiere sistemas de bombeo más avanzados y costosos y tiempos de evacuación significativamente más largos. Esto aumenta tanto el costo de capital del equipo como el tiempo que se tarda en procesar cada lote, lo que afecta el rendimiento.

Adaptar el Vacío a la Aplicación

El nivel de vacío requerido está dictado por la sensibilidad del producto final. Un recubrimiento de cromo decorativo simple en una pieza de plástico puede no requerir el mismo nivel extremo de pureza que un filtro óptico complejo o un dispositivo semiconductor, donde incluso unos pocos átomos errantes de oxígeno pueden hacer que un componente falle.

Tomar la Decisión Correcta para su Objetivo

El nivel y la calidad del vacío están directamente relacionados con el resultado deseado del recubrimiento.

- Si su enfoque principal es la pureza y el rendimiento del material: Necesita un vacío de alta calidad para minimizar la contaminación por gases reactivos que degradan las propiedades de la película.

- Si su enfoque principal es crear un recubrimiento compuesto específico (por ejemplo, TiN): El vacío es crucial para purgar todos los gases no deseados antes de introducir un flujo preciso de un gas reactivo.

- Si su enfoque principal es la velocidad y la eficiencia de la deposición: Un buen vacío asegura un camino directo y sin impedimentos para el flujo de vapor, maximizando la cantidad de material que se deposita exitosamente en el sustrato.

En última instancia, el vacío en PVD es el elemento crítico que transforma un entorno caótico en un proceso controlado con precisión para la ingeniería de materiales a nivel atómico.

Tabla Resumen:

| Función del Vacío en PVD | Beneficio Clave |

|---|---|

| Despeja el Camino para los Átomos de Recubrimiento | Previene la dispersión, asegura una película densa |

| Elimina Gases Reactivos (O₂, H₂O) | Garantiza la pureza y adhesión del material |

| Permite el Control del Proceso y la Repetibilidad | Permite la introducción precisa de gas reactivo |

| Reduce la Temperatura de Vaporización | Aumenta la eficiencia energética del proceso |

¿Listo para lograr recubrimientos de película delgada superiores? La calidad de su proceso PVD comienza con el entorno y el equipo de vacío adecuados. En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alto rendimiento adaptados para aplicaciones PVD precisas. Nuestra experiencia asegura que obtenga la pureza, el control y la repetibilidad necesarios para la investigación y producción de vanguardia. Contacte a nuestros expertos hoy para discutir cómo podemos optimizar su configuración de PVD para resultados inigualables.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

La gente también pregunta

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura