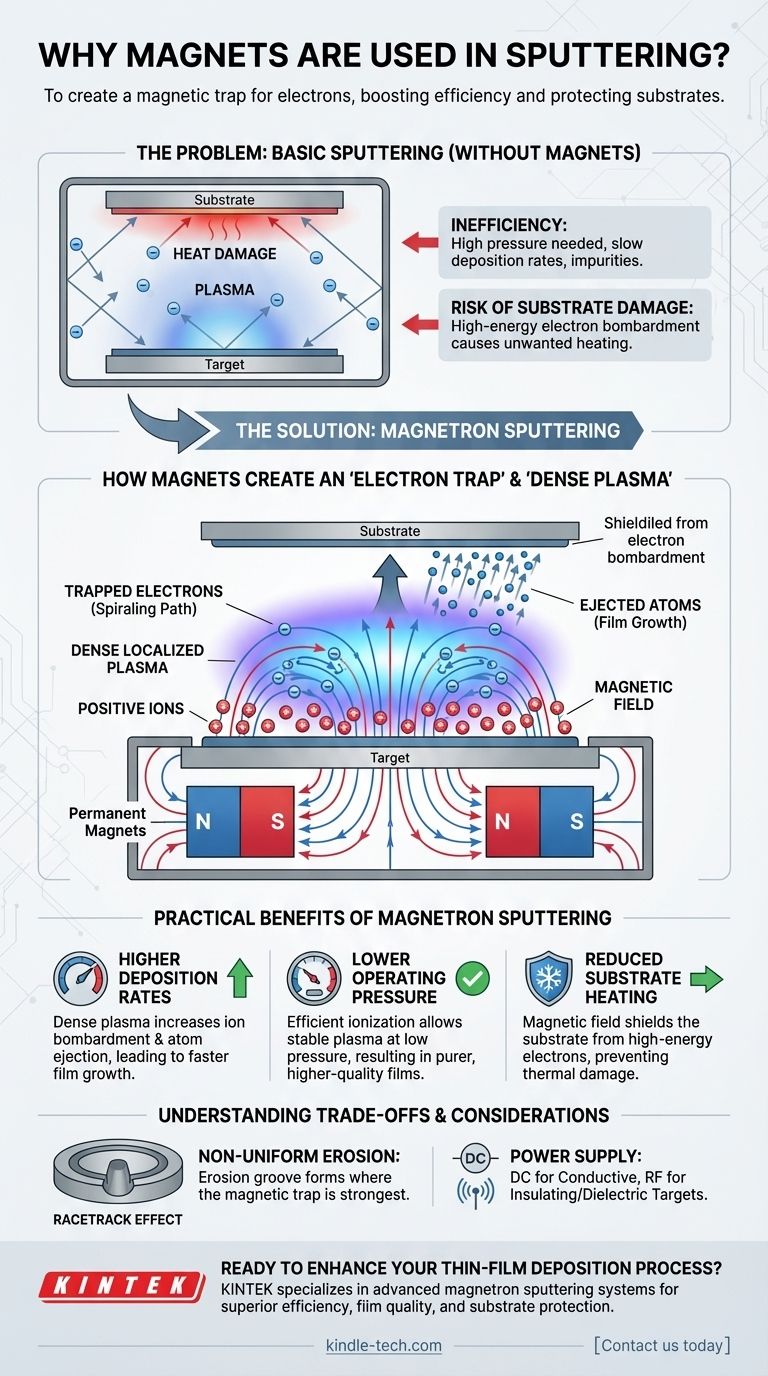

En resumen, los imanes se utilizan en la pulverización catódica para crear una trampa magnética para los electrones. Esta trampa confina el plasma directamente sobre el material objetivo, forzando a los electrones a seguir una trayectoria más larga y en espiral. Estos electrones atrapados colisionan con mucha más frecuencia con los átomos de gas neutros, lo que aumenta drásticamente la tasa de ionización y crea una densa nube de iones positivos que bombardean el objetivo, lo que resulta en un proceso de pulverización catódica significativamente más eficiente.

La función principal de los imanes es transformar la pulverización catódica estándar en un proceso altamente eficiente. Al atrapar los electrones, crean un plasma denso y localizado que aumenta las tasas de deposición a presiones más bajas y protege el sustrato del bombardeo dañino de electrones de alta energía.

El problema fundamental que resuelven los imanes

Para entender por qué los imanes son tan cruciales, es importante reconocer primero las limitaciones de un sistema de pulverización catódica básico que carece de ellos.

La ineficiencia de la pulverización catódica básica

En una configuración de pulverización catódica simple, los electrones libres generados en el plasma pueden escapar fácilmente y viajar a las paredes de la cámara o al sustrato.

Esta rápida pérdida de electrones significa que se necesita una presión de gas relativamente alta para asegurar que ocurran suficientes colisiones para mantener el plasma, lo cual es ineficiente y puede conducir a impurezas en la película depositada.

El riesgo de daño al sustrato

Los electrones de alta energía que escapan del plasma pueden bombardear el sustrato donde está creciendo la película.

Este bombardeo puede causar un calentamiento significativo e indeseado, lo que podría dañar sustratos sensibles como plásticos o componentes electrónicos delicados.

Cómo los imanes crean una "trampa de electrones"

La adición de imanes permanentes fuertes o electroimanes detrás del objetivo de pulverización catódica, una configuración conocida como magnetrón, cambia fundamentalmente la física del proceso.

El papel de los campos magnéticos

Los imanes se disponen para crear un campo magnético con líneas de flujo que corren paralelas a la cara del objetivo.

Este campo magnético se cruza con el campo eléctrico que acelera los iones, creando una potente zona de confinamiento.

Confinamiento del movimiento de los electrones

Los electrones son partículas cargadas ligeras y, por lo tanto, están fuertemente influenciados por el campo magnético. En lugar de moverse en línea recta, se ven obligados a seguir una trayectoria en espiral apretada a lo largo de las líneas del campo magnético.

Esto atrapa eficazmente los electrones, impidiendo que escapen de la región directamente sobre el objetivo.

Creación de un plasma denso y localizado

Debido a que los electrones están atrapados, su longitud de trayectoria dentro del plasma se extiende en órdenes de magnitud. Esto aumenta drásticamente la probabilidad de que colisionen e ionicen átomos de gas neutros (típicamente argón).

El resultado es un plasma denso, intenso y autosostenible concentrado justo donde se necesita: directamente sobre el material objetivo.

Los beneficios prácticos de la pulverización catódica por magnetrón

Este plasma mejorado magnéticamente proporciona varias ventajas críticas que han convertido la pulverización catódica por magnetrón en un estándar de la industria.

Mayores tasas de deposición

Un plasma más denso significa una concentración mucho mayor de iones positivos disponibles para bombardear el objetivo. Más iones golpeando el objetivo por segundo significa que se expulsan más átomos, lo que lleva a un crecimiento de película significativamente más rápido y a un mayor rendimiento de fabricación.

Menor presión de operación

Debido a que la trampa de electrones es tan efectiva para causar la ionización, se puede mantener un plasma estable a presiones de gas mucho más bajas.

Operar a menor presión es altamente deseable porque conduce a un ambiente de deposición más limpio, lo que resulta en una película más pura con mejor densidad y menos defectos por átomos de gas incorporados.

Reducción del calentamiento del sustrato

El campo magnético actúa eficazmente como un escudo, manteniendo la gran mayoría de los electrones de alta energía confinados cerca del objetivo y lejos del sustrato.

Esta prevención del bombardeo de electrones es fundamental para depositar películas de alta calidad en materiales sensibles a la temperatura sin causar daños térmicos.

Comprendiendo las compensaciones

Aunque inmensamente potente, la configuración del magnetrón no está exenta de sus propias características y limitaciones específicas.

El efecto "pista de carreras"

El bombardeo de iones no es uniforme en toda la superficie del objetivo. Es más intenso donde la trampa magnética es más fuerte, lo que lleva a una ranura de erosión visible a menudo llamada "pista de carreras".

Esto significa que la utilización del material objetivo no es del 100%, ya que el centro y los bordes exteriores del objetivo se erosionan mucho más lentamente.

Consideraciones sobre la fuente de alimentación

Para objetivos eléctricamente conductores, una simple fuente de alimentación de corriente continua (CC) es suficiente.

Sin embargo, para materiales objetivo aislantes o dieléctricos, se puede acumular una carga en la superficie y "envenenar" el proceso. Esto requiere el uso de una fuente de alimentación de radiofrecuencia (RF) más compleja para neutralizar alternativamente la acumulación de carga.

Tomando la decisión correcta para su objetivo

El uso de imanes es una característica definitoria de los sistemas de pulverización catódica modernos y de alto rendimiento. Comprender su impacto ayuda a optimizar cualquier proceso de deposición.

- Si su enfoque principal es la velocidad y el rendimiento: La pulverización catódica por magnetrón no es negociable, ya que la trampa de electrones se traduce directamente en las tasas de deposición más altas posibles.

- Si su enfoque principal es la pureza y calidad de la película: La capacidad de operar a presiones más bajas es una ventaja clave de los magnetrones, reduciendo la incorporación de gas y conduciendo a una película más densa y de mayor calidad.

- Si su enfoque principal es la deposición en sustratos sensibles: El confinamiento magnético de los electrones es el mejor método para prevenir el daño por calor, lo que lo convierte en la opción superior para plásticos, polímeros o componentes electrónicos delicados.

En última instancia, la adición de imanes transforma la pulverización catódica de un fenómeno físico básico en un proceso de fabricación preciso, eficiente y altamente controlable.

Tabla resumen:

| Beneficio | Cómo ayudan los imanes |

|---|---|

| Mayores tasas de deposición | Los electrones atrapados crean un plasma denso, aumentando el bombardeo de iones y la expulsión de átomos del objetivo. |

| Menor presión de operación | La ionización eficiente permite un plasma estable a presiones más bajas, lo que resulta en películas más puras y de mayor calidad. |

| Reducción del calentamiento del sustrato | Los campos magnéticos confinan los electrones de alta energía lejos del sustrato, evitando daños térmicos. |

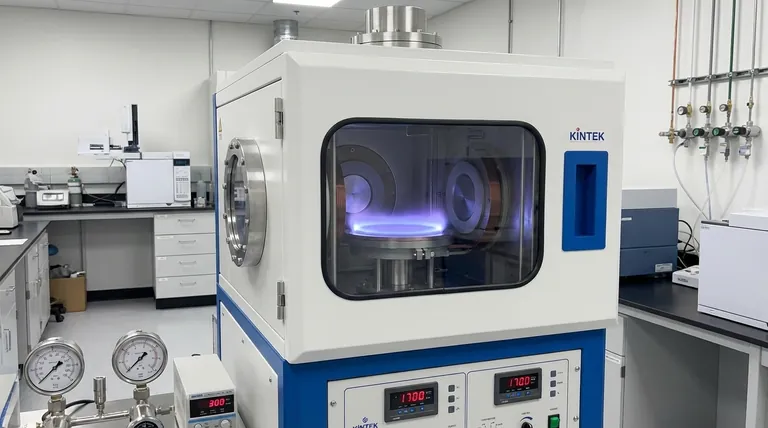

¿Listo para mejorar su proceso de deposición de películas delgadas? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica por magnetrón diseñados para una eficiencia superior, calidad de película y protección del sustrato. Nuestras soluciones están adaptadas para satisfacer las necesidades precisas de su laboratorio. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus objetivos de investigación o producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Molde de Prensado de Polígonos para Laboratorio

- Electrodo Auxiliar de Platino para Uso en Laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura