Sinterización por prensa caliente de cerámica avanzada

Retos de la sinterización del carburo de boro

La sinterización del carburo de boro puro presenta importantes retos debido a su naturaleza de enlace altamente covalente, que requiere temperaturas superiores a 2200°C para una densificación eficaz. Los métodos tradicionales de sinterización, a pesar de su uso generalizado, suelen alcanzar sólo un 80-87% de densidad relativa, por lo que no alcanzan las propiedades deseadas del material. Esta limitación se debe al bajo coeficiente de difusión inherente al carburo de boro, que dificulta la densificación adecuada por medios convencionales.

Para superar estos obstáculos, se ha hecho imprescindible la incorporación de aditivos de sinterización y la adopción de procesos especializados. Estos aditivos sirven para reducir la energía superficial o aumentar la superficie, facilitando una mejor densificación. Entre las diversas técnicas, la sinterización por prensado en caliente se ha revelado como el método más eficaz para fabricar carburo de boro y sus compuestos. Este método, cuando se combina con los aditivos adecuados, puede mejorar significativamente la tasa de densificación, dando como resultado materiales que se aproximan a su densidad teórica.

Los datos experimentales subrayan aún más la eficacia de estos métodos. Por ejemplo, se ha demostrado que el prensado en caliente y la sinterización a 2150°C durante sólo 10 minutos producen cerámicas de carburo de boro con una densidad relativa del 91,6%. Esta mejora se refleja no sólo en la densidad, sino también en las propiedades mecánicas, como un módulo de Young de 292,5 GPa y una relación de Poisson de 0,16 a temperatura ambiente. Además, dentro del intervalo de temperaturas de 0-1000°C, el coeficiente de dilatación lineal sigue siendo proporcional a la temperatura, mientras que la conductividad térmica muestra una tendencia decreciente.

| Condición de sinterización | Densidad relativa (%) | Módulo de Young (GPa) | Relación de Poisson |

|---|---|---|---|

| 2150°C, 10 min | 91.6 | 292.5 | 0.16 |

El uso de la sinterización por prensado en caliente con aditivos no sólo resuelve los problemas de densificación, sino que también allana el camino para la producción de cerámicas de carburo de boro de alto rendimiento, que son cruciales para diversas aplicaciones de ingeniería.

Ventajas de la sinterización por prensado en caliente

La sinterización por prensado en caliente con aditivos desempeña un papel fundamental en la mejora de los índices de densificación y las propiedades generales de los productos cerámicos de carburo de boro. Esta técnica consigue mejoras notables, alcanzando hasta un 91,6% de densidad relativa, lo que supone un salto significativo con respecto a los métodos tradicionales que normalmente sólo producen un 80-87% de densidad relativa.

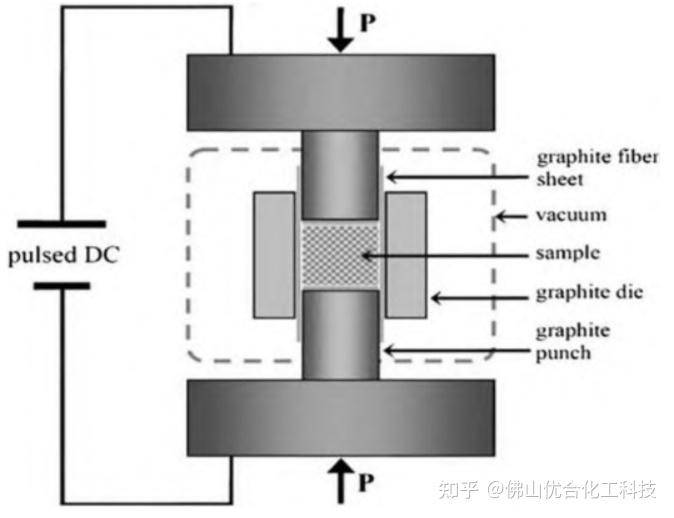

La sinterización por prensado en caliente implica el calentamiento y la presurización simultáneos, lo que reduce significativamente la temperatura de sinterización en aproximadamente 100°C a 150°C en comparación con la sinterización a presión normal. Esta reducción de la temperatura se complementa con un aumento sustancial de la fuerza motriz para la sinterización, que es de 20 a 100 veces mayor que en condiciones normales de presión. El proceso aprovecha el estado termoplástico del polvo, en el que la resistencia a la deformación es mínima, lo que facilita el flujo plástico y la densificación. En consecuencia, la presión de moldeo requerida es sólo una décima parte de la necesaria para los métodos de prensado en frío.

Las ventajas de la sinterización por prensado en caliente van más allá de la mera densificación. La aplicación simultánea de calor y presión favorece los procesos de transferencia de masa entre las partículas de polvo, incluidos el contacto, la difusión y el flujo. Esto no sólo acorta el tiempo de sinterización, sino que también inhibe el crecimiento del grano, lo que da como resultado una estructura de grano fino. Además, este método puede producir cuerpos sinterizados que están casi al nivel de la densidad teórica, con una porosidad cercana a cero, lo que lo hace muy eficaz para crear cerámicas de alta calidad.

En resumen, la sinterización por prensado en caliente destaca por su capacidad para lograr una densificación y una calidad de producto superiores, lo que la convierte en una técnica indispensable en el ámbito de la cerámica avanzada.

Sinterización por prensado en caliente

Pulvimetalurgia para la preparación de moldes

La pulvimetalurgia, en particular el prensado en caliente al vacío, desempeña un papel crucial en la preparación de cátodos refractarios metálicos e inorgánicos no metálicos. Este método es indispensable para los materiales que no pueden fabricarse eficazmente con las técnicas tradicionales de fundición. Por ejemplo, cuando se trata de aleaciones compuestas de metales con puntos de fusión y densidades muy diferentes, la fundición suele dar lugar a composiciones no uniformes. Del mismo modo, los objetivos inorgánicos no metálicos y los materiales compuestos presentan retos que se abordan mejor mediante la pulvimetalurgia.

Las ventajas de la pulvimetalurgia en la preparación de cátodos son múltiples. Facilita la creación de una estructura cristalina fina y uniforme, esencial para mejorar el rendimiento de los cátodos para sputtering. Además, esta técnica ofrece una gran eficacia de producción y ahorro de material, lo que la hace rentable y eficiente en el uso de los recursos. Como resultado, la pulvimetalurgia se ha convertido en el método predominante para la preparación de cátodos para sputtering, especialmente en industrias que requieren una gran precisión y rendimiento.

| Ventaja | Descripción |

|---|---|

| Estructura cristalina fina y uniforme | Garantiza la consistencia de las propiedades del material, crucial para los cátodos de alto rendimiento. |

| Alta eficacia de producción | Acelera el proceso de fabricación, satisfaciendo eficientemente las demandas industriales. |

| Ahorro de material | Reduce los residuos y el uso de materias primas, contribuyendo a la rentabilidad. |

En resumen, la pulvimetalurgia, con su capacidad para superar las limitaciones de los métodos convencionales, destaca como la técnica preferida para preparar cátodos para sputtering. Su capacidad para suministrar materiales uniformes y de alta calidad a un coste reducido y con mayor eficacia la convierte en una herramienta indispensable en los procesos de fabricación avanzados.

Aplicaciones del prensado en caliente al vacío

El prensado en caliente al vacío es una técnica versátil que se utiliza principalmente para la fabricación de cátodos planos de gran tamaño y alta densidad, superando eficazmente las limitaciones inherentes a los métodos tradicionales de fundición. Este proceso es especialmente ventajoso para materiales que requieren un estado sin poros, garantizando unas propiedades mecánicas, térmicas u ópticas óptimas.

Aplicaciones clave

- Materiales cerámicos: El prensado en caliente al vacío se utiliza ampliamente en la producción de diversos materiales cerámicos, entre los que se incluyen:

- Materiales compuestos

- : Materiales como los compuestos de matriz metálica (MMC) y los compuestos de matriz cerámica (CMC) se fabrican con esta técnica.Cerámica avanzada

- : Incluye nitruro de silicio, cerámicas mixtas de Al2O3, TiC/TiN y sialon, que son cruciales para herramientas de corte, componentes de válvulas de alta resistencia, cojinetes y piezas resistentes al desgaste en la tecnología de procesos.Carburo de boro (B4C)

- : Conocido por su extrema resistencia al desgaste, el B4C se utiliza en aplicaciones de blindaje y piezas de desgaste de alto esfuerzo.Cerámica funcional

: Materiales como el PLZT (plomo-lantano-circonato-titanato) y otras cerámicas funcionales avanzadas se procesan en atmósferas controladas, como el O2.

- Capacidades de procesoComplejidad de formas

- : Aunque es adecuado principalmente para formas sencillas como placas, bloques y cilindros, el prensado en caliente al vacío puede adaptarse a geometrías más complejas con diseños de matrices avanzados.Fuerza y temperatura de prensado

: El proceso funciona dentro de una amplia gama de presiones (de 50 kN a 800 toneladas) y temperaturas (hasta 2.600 °C), por lo que se adapta a una gran variedad de materiales y tamaños de componentes (hasta Ø 1.500 mm).

- Ventajas sobre los métodos tradicionalesDensificación

- : A alta temperatura y presión, las partículas de materia prima se adhieren, lo que provoca un crecimiento significativo del grano y una reducción de los huecos y los límites del grano. El resultado es un cuerpo sinterizado compacto y policristalino con una microestructura específica, que mejora la densidad y el rendimiento del material.Versatilidad

: El proceso admite diversos elementos calefactores, como el grafito, el molibdeno y el calentamiento por inducción, y puede configurarse para una presurización unidireccional o bidireccional, lo que proporciona flexibilidad en el procesamiento del material.

El prensado en caliente al vacío emerge así como una tecnología crítica en el ámbito de la cerámica avanzada, ofreciendo precisión y eficiencia en la producción de materiales de alto rendimiento.

Conexión de soldadura por difusión de metal/cerámica

Retos de la soldadura metal/cerámica

La integración de metales y cerámicas mediante soldadura presenta importantes retos debido a las diferencias inherentes en sus estructuras de enlace químico y propiedades térmicas. Los materiales cerámicos suelen presentar enlaces covalentes o iónicos, mientras que los metales se caracterizan por sus enlaces metálicos. Esta diferencia fundamental en los mecanismos de unión da lugar a comportamientos mecánicos y térmicos dispares, lo que complica el proceso de soldadura.

Una de las principales dificultades son los grandes coeficientes de dilatación lineal entre cerámicas y metales. Los materiales cerámicos suelen tener coeficientes de dilatación térmica inferiores a los de los metales, lo que puede provocar tensiones térmicas considerables durante el proceso de soldadura. Estas tensiones pueden provocar grietas o delaminación en el componente cerámico, o incluso el fallo de la unión soldada. Para mitigar estos problemas, a menudo es necesario incorporar mecanismos de alivio de la tensión térmica, como ciclos de calentamiento y enfriamiento controlados, para minimizar el riesgo de choque térmico.

Además de las tensiones térmicas, nunca se insistirá lo suficiente en la necesidad de capas intermedias. Estas capas sirven de puente entre los materiales disímiles, facilitando una mejor adhesión y reduciendo el riesgo de desajuste térmico. Entre las capas intermedias más utilizadas se encuentran materiales como el titanio o las aleaciones de níquel, cuyas propiedades son más compatibles tanto con la cerámica como con los metales. La selección de una capa intermedia adecuada es crucial, ya que debe poseer una buena conductividad térmica, resistencia mecánica y compatibilidad química tanto con los componentes cerámicos como con los metálicos.

El uso de hornos de sinterización por prensado en caliente al vacío puede desempeñar un papel fundamental a la hora de abordar estos retos. Al aplicar presión y temperatura controladas en un entorno de vacío, estos hornos pueden mejorar el proceso de unión por difusión, garantizando una unión soldada más uniforme y robusta. Este método no sólo ayuda a gestionar las tensiones térmicas, sino que también mejora la calidad general y la fiabilidad de la soldadura, por lo que es adecuado para aplicaciones de alta temperatura y alta tensión.

En resumen, la soldadura de metales y cerámicas está plagada de retos, derivados principalmente de sus diferentes estructuras de enlace químico y coeficientes de dilatación térmica. Las soluciones eficaces pasan a menudo por el uso de técnicas de alivio de la tensión térmica y la incorporación de capas intermedias, facilitadas por tecnologías avanzadas de sinterización como la sinterización por prensado en caliente al vacío. En conjunto, estas estrategias pretenden crear una unión soldada estable y duradera, capaz de soportar los rigores de diversas aplicaciones industriales.

Conexión por difusión en fase sólida

La conexión por difusión en fase sólida destaca como una técnica de soldadura robusta, especialmente valorada por su capacidad para crear uniones con una estabilidad excepcional y una gran resistencia. Este método es especialmente adecuado para entornos que exigen resistencia frente a temperaturas extremas y agentes corrosivos. Sin embargo, la eficacia de esta técnica depende de la preparación meticulosa de las condiciones de la superficie y de la utilización de equipos especializados.

Por ejemplo, la alineación precisa y la preparación de la superficie de los materiales son cruciales para garantizar que el proceso de difusión se produzca de manera uniforme, aumentando así la durabilidad de la unión. Este nivel de precisión suele verse facilitado por maquinaria avanzada que puede controlar la temperatura y la presión con gran exactitud, garantizando que los materiales experimenten las transformaciones necesarias sin comprometer su integridad estructural.

Por otra parte, la aplicación de la conexión por difusión en fase sólida en entornos corrosivos y de alta temperatura no está exenta de desafíos. Los materiales implicados deben seleccionarse cuidadosamente para garantizar su compatibilidad, y pueden ser necesarias capas intermedias para mitigar las diferencias de coeficientes de dilatación térmica entre los componentes cerámicos y metálicos. A pesar de estas complejidades, la capacidad del método para producir uniones fiables y de alta calidad lo convierte en la opción preferida en sectores en los que el rendimiento en condiciones severas es primordial.

Tendencias en el desarrollo de la tecnología de sinterización por prensado en caliente

Aplicaciones y retos actuales

El sinterizado por prensado en caliente, aunque ampliamente utilizado, se enfrenta a importantes obstáculos debido a sus elevados costes operativos y complejidades técnicas. A pesar de estas limitaciones, ha demostrado ser indispensable en nichos de mercado como la industria nuclear y militar, donde son primordiales los estrictos requisitos de los materiales. El éxito de la técnica en estos campos subraya su potencial, incluso cuando se enfrenta a limitaciones económicas y tecnológicas.

En el ámbito de la cerámica avanzada, la sinterización por prensado en caliente ha sido especialmente eficaz para lograr altos índices de densificación, como demuestra su aplicación en la cerámica de carburo de boro. Sin embargo, el proceso suele requerir el uso de aditivos para mejorar la densificación, lo que puede aumentar el coste y la complejidad generales. Este arma de doble filo -eficaz pero cara- pone de manifiesto los retos que se plantean a la hora de conseguir que la sinterización por prensado en caliente sea más accesible y rentable para aplicaciones industriales más amplias.

Además, las limitaciones técnicas del sinterizado por prensado en caliente no se limitan al coste. El proceso requiere a menudo un control preciso de la temperatura y la aplicación de presión, lo que puede resultar difícil de gestionar de forma constante. Estos obstáculos técnicos requieren equipos avanzados y operarios cualificados, lo que complica aún más su adopción generalizada. A pesar de estas dificultades, la capacidad del método para producir cerámicas densas de alta calidad lo convierte en una herramienta valiosa en sectores en los que la integridad del material es fundamental.

Orientaciones futuras

El futuro de los hornos de sinterización por prensado en caliente al vacío pasa por la integración de tecnologías de vanguardia como el modelado digital y la automatización mediante inteligencia artificial (IA). Estos avances están a punto de revolucionar este campo, abordando los retos técnicos existentes y mejorando la eficiencia y la precisión del proceso de sinterización.

Una de las principales áreas en las que la IA puede tener un impacto significativo es en la optimización de los moldes de presión isostática. Los métodos actuales suelen tener dificultades para lograr una distribución uniforme de la presión, lo que puede provocar incoherencias en el producto final. Las simulaciones y los modelos predictivos basados en IA pueden analizar grandes cantidades de datos para identificar patrones óptimos de distribución de la presión, garantizando que cada parte del molde reciba la presión necesaria. Esto no sólo mejora la calidad de la cerámica sinterizada, sino que también reduce la probabilidad de defectos y fallos.

Además, la IA puede aprovecharse para automatizar la supervisión y el control de los parámetros de sinterización. Al analizar continuamente los datos en tiempo real de los sensores integrados en el horno, los sistemas de IA pueden realizar ajustes instantáneos de la temperatura, la presión y otras variables críticas. Este control dinámico garantiza que el proceso de sinterización se mantenga dentro del rango óptimo, lo que permite obtener resultados más uniformes y de mayor calidad.

Además de la IA, se espera que los avances en el modelado digital desempeñen un papel crucial. El diseño asistido por ordenador (CAD) y el análisis de elementos finitos (FEA) pueden utilizarse para simular el proceso de sinterización antes incluso de que comience. Estas simulaciones pueden predecir cómo se comportarán los distintos materiales en diversas condiciones, lo que permite a los ingenieros ajustar sus procesos y la selección de materiales. Este enfoque preventivo puede reducir significativamente el tiempo y el coste asociados a la experimentación por ensayo y error, acelerando el desarrollo de productos cerámicos nuevos y mejorados.

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización Dental de Porcelana al Vacío

Artículos relacionados

- Guía completa de hornos de sinterización por plasma de chispa: Aplicaciones, características y ventajas

- Dominio de la soldadura fuerte en horno de vacío: Técnicas, aplicaciones y ventajas

- Guía definitiva del horno de sinterización a presión en vacío: ventajas, aplicaciones y principio de funcionamiento

- Guía completa para la aplicación de hornos de prensado en caliente al vacío

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas