El ciclo fue perfecto. ¿Por qué falló la pieza?

Ya ha pasado por esto antes. Carga un componente crítico en el horno de vacío, programa meticulosamente el ciclo de calentamiento y enfriamiento, y pulsa 'inicio'. El controlador muestra que todo funciona perfectamente: las rampas de temperatura son precisas, el nivel de vacío es estable. Horas después, abre la puerta, esperando una pieza tratada perfectamente.

En cambio, encuentra un fallo.

Quizás la pieza está descolorida, mostrando signos de oxidación. Tal vez es quebradiza cuando debería ser resistente, o se ha deformado fuera de tolerancia. Siguió la receta exactamente. Entonces, ¿qué salió mal? Esta experiencia frustrante, común en laboratorios e instalaciones de producción de todo el mundo, apunta a una profunda incomprensión de lo que realmente es un horno de vacío.

El círculo vicioso de ajustar, volver a ejecutar y esperar

Cuando un ciclo falla, comienza el familiar proceso de solución de problemas. Cuestionamos la receta: "¿Quizás deberíamos añadir 10 grados a la temperatura de remojo?". O dudamos del proceso: "Extendamos el tiempo de espera 30 minutos". Incluso podríamos culpar al lote de materia prima.

Así que ajustamos un parámetro, cruzamos los dedos y volvemos a ejecutar todo el costoso y largo ciclo.

Este enfoque es más que frustrante; es un drenaje significativo de recursos.

- Retrasos en el proyecto: Cada ejecución fallida retrasa los plazos de I+D y los cronogramas de producción.

- Sobrecostos: Desperdicia materiales caros (como aleaciones especializadas), consume grandes cantidades de energía y gas inerte, y quema valiosas horas de técnico.

- Calidad poco fiable: Sin una causa clara, no puede garantizar la consistencia del producto. Esta incertidumbre socava la confianza en su proceso y, en última instancia, en su producto final.

Pero, ¿y si la temperatura, el tiempo y el material no fueran el problema en absoluto? ¿Y si hubiéramos estado buscando en el lugar equivocado?

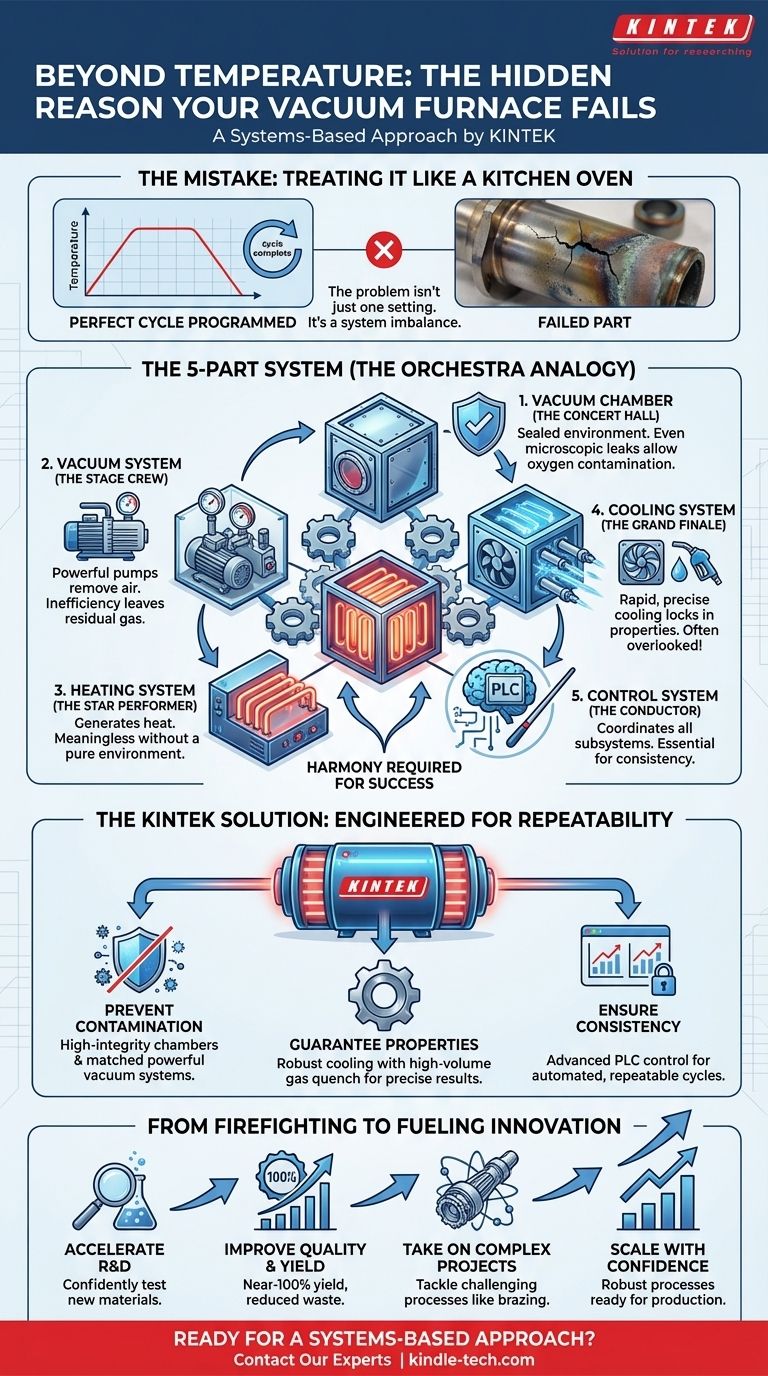

La causa raíz: pensar en su horno como un horno

El error fundamental es tratar un horno de vacío como un simple horno de cocina: una caja que simplemente se calienta. No lo es.

Un horno de vacío es un sistema complejo e integrado donde cinco subsistemas críticos deben trabajar en perfecta armonía. Un fallo en su pieza casi nunca es un problema de una sola configuración; es un síntoma de un desequilibrio en el sistema en su conjunto.

El sistema de cinco partes que realmente dirige el espectáculo

Piénselo como una orquesta de cinco personas. Si un instrumento está desafinado o fuera de ritmo, toda la actuación se arruina, sin importar cuán habilidosos sean los demás músicos.

- La Cámara de Vacío (La Sala de Conciertos): Este es el entorno sellado. Incluso una fuga microscópica permite que el oxígeno, el enemigo del tratamiento térmico puro, se filtre, causando la decoloración y la contaminación que intenta evitar.

- El Sistema de Vacío (El Equipo de Escenario): Estas son las bombas que eliminan el aire. Si son de tamaño insuficiente o ineficientes, no pueden crear un entorno lo suficientemente puro antes de que comience el calentamiento, dejando gases residuales que reaccionan con sus piezas.

- El Sistema de Calentamiento (El Artista Principal): Estos son los elementos que generan el calor. Si bien son críticos, su rendimiento no tiene sentido si el entorno no es puro.

- El Sistema de Enfriamiento (El Gran Final): Este sistema es el héroe que se pasa por alto con más frecuencia. Para muchos materiales, lograr propiedades específicas como la dureza depende de un enfriamiento a una velocidad muy precisa y rápida. Un ventilador débil o un sistema de enfriamiento por gas mal diseñado provocarán un enfriamiento lento y desigual, lo que resultará en piezas quebradizas o blandas, ¡incluso si el ciclo de calentamiento fue perfecto!

- El Sistema de Control (El Director): Este es el cerebro, que coordina los otros cuatro sistemas. Un controlador poco sofisticado no puede gestionar la compleja interacción entre el bombeo, el calentamiento y el enfriamiento, lo que lleva a resultados inconsistentes de un lote a otro.

Es por eso que simplemente "subir el calor" no funciona. Solo está pidiendo a un músico que toque más fuerte, ignorando el hecho de que el problema real es el instrumento desafinado al otro lado del escenario.

La Solución: Un Sistema, No Solo una Caja

Para lograr resultados perfectos y consistentes, no necesita una mejor receta. Necesita un instrumento mejor y más integrado. Necesita un horno que fue diseñado desde cero con la comprensión de que es un entorno de procesamiento completo.

Aquí es donde la filosofía de ingeniería detrás del equipo de laboratorio KINTEK marca una diferencia decisiva. No solo vendemos una caja que se calienta; proporcionamos un sistema equilibrado y de alto rendimiento donde cada componente se combina para ofrecer repetibilidad del proceso.

Cómo los hornos KINTEK están diseñados para la repetibilidad

Nuestro equipo aborda directamente las causas raíz de las fallas asegurando que los cinco subsistemas funcionen en concierto.

- Para prevenir la contaminación: Nuestros hornos cuentan con cámaras de vacío de alta integridad y potentes sistemas de vacío a juego que logran y mantienen rápidamente los niveles de vacío profundo necesarios para procesar materiales sensibles de alta pureza.

- Para garantizar las propiedades del material: Reconocemos que el enfriamiento es tan importante como el calentamiento. Nuestros hornos están equipados con robustos sistemas de enfriamiento, que cuentan con enfriamiento por gas de alto volumen que ofrece las tasas de enfriamiento rápidas y uniformes necesarias para fijar la dureza y la microestructura deseadas.

- Para garantizar la consistencia: Nuestros avanzados sistemas de control basados en PLC actúan como un director preciso, ofreciendo control programable y automatizado sobre cada variable. Esto elimina las conjeturas y garantiza que el ciclo que ejecuta hoy sea idéntico al que ejecuta dentro de seis meses.

Un horno KINTEK no es solo una pieza de hardware; es una garantía de control de procesos, diseñada por expertos que comprenden la intrincada física detrás de su trabajo.

De apagar incendios a impulsar la innovación

Cuando deja de apagar incendios de lotes inconsistentes y finalmente puede confiar en su equipo, ocurre un cambio notable. El potencial de su laboratorio se desbloquea.

En lugar de volver a ejecutar el mismo proceso, su equipo puede:

- Acelerar la I+D de nuevos materiales: Probar con confianza las propiedades térmicas de aleaciones y compuestos de próxima generación, sabiendo que el horno es una variable estable y confiable.

- Mejorar la calidad y el rendimiento del producto: Pasar de una tasa de éxito del 80% a un rendimiento cercano al 100%, reduciendo drásticamente el desperdicio y aumentando la rentabilidad de cada ejecución.

- Asumir proyectos más complejos: Abordar procesos desafiantes como el soldadura fuerte al alto vacío de componentes médicos o aeroespaciales intrincados, que antes eran demasiado arriesgados.

- Escalar con confianza: Desarrollar un proceso robusto y repetible en el laboratorio que pueda escalarse con confianza para una producción mayor, sabiendo que los principios subyacentes son sólidos.

Su horno de vacío debe ser una herramienta que permita el descubrimiento, no una fuente de problemas constantes. Es hora de ir más allá de la reparación de fallos individuales e invertir en un sistema que garantice el éxito.

Su proyecto es único. Los requisitos para el recocido de titanio de grado médico son muy diferentes de los del endurecimiento de acero para herramientas. Nuestro equipo puede ayudarle a definir el sistema integrado adecuado para su aplicación específica, asegurando que sus resultados no solo sean exitosos, sino repetibles. Hablemos de los desafíos que enfrenta y de cómo un enfoque basado en sistemas puede resolverlos de una vez por todas. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

Artículos relacionados

- Por qué sus piezas de alto rendimiento fallan en el horno y cómo solucionarlo de forma definitiva

- Por qué fallan sus procesos de alta temperatura: el enemigo oculto en su horno de vacío

- La Arquitectura del Vacío: Logrando la Perfección Metalúrgica en el Vacío

- La Ingeniería de la Nada: Por Qué los Hornos de Vacío Definen la Integridad de los Materiales

- La Variable Oculta: Por Qué los Resultados de su Horno de Vacío Son Inconsistentes y Cómo Solucionarlos Definitivamente