Lo has hecho todo bien. El material está especificado, el diseño es impecable y el perfil de temperatura está programado al detalle. Abres el horno, esperando ver un componente perfecto y de alto rendimiento. En cambio, te encuentras con una superficie opaca y descolorida. Una rápida prueba confirma tu peor temor: la pieza es quebradiza, sus propiedades están comprometidas y semanas de trabajo se han ido al traste.

Si este escenario te resulta dolorosamente familiar, no estás solo.

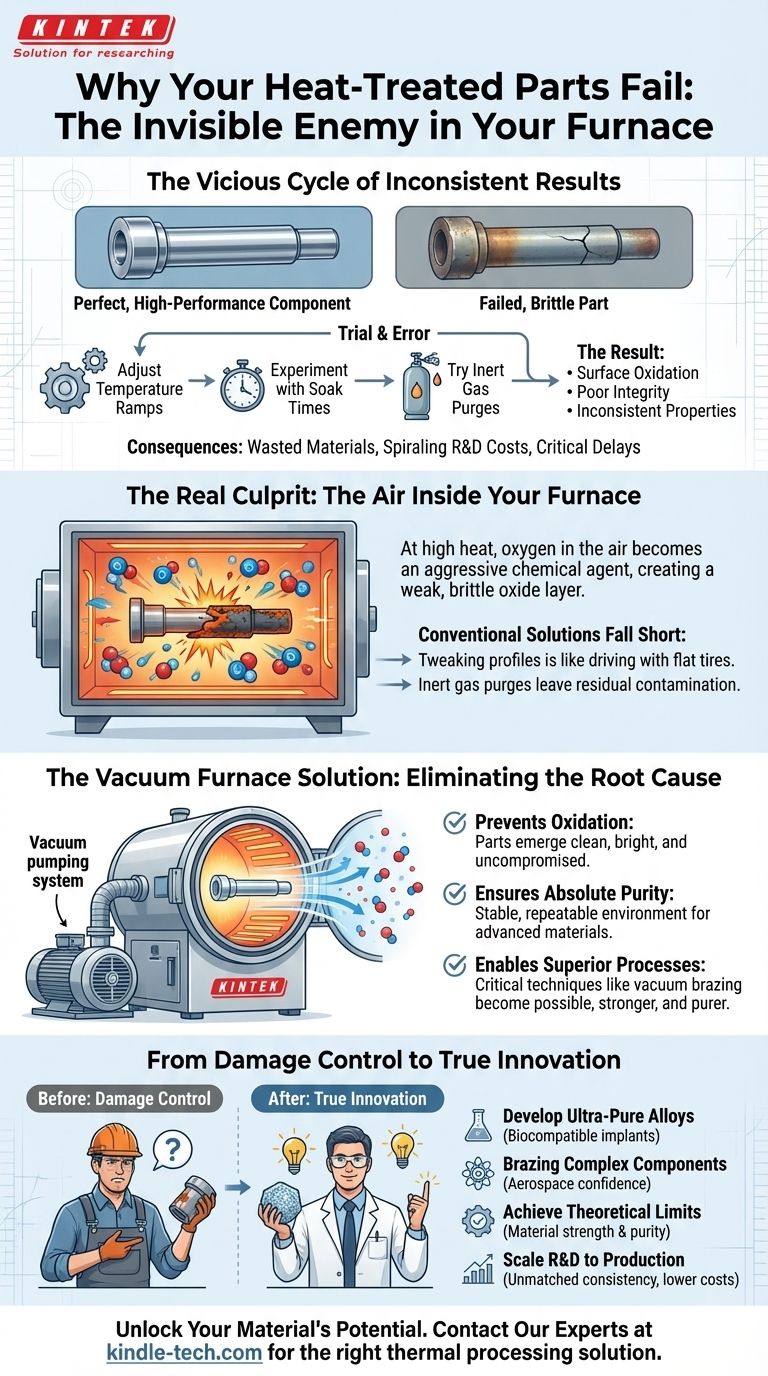

El círculo vicioso de los resultados inconsistentes

Para los ingenieros e investigadores que trabajan con materiales avanzados, lograr una calidad constante durante el procesamiento a alta temperatura puede parecer una batalla constante. Cuando una pieza falla, el instinto natural es culpar al proceso de calentamiento en sí.

Así comienza el ciclo de prueba y error:

- Ajustas meticulosamente las velocidades de rampa de temperatura.

- Experimentas con tiempos de remojo más largos y diferentes perfiles de enfriamiento.

- Incluso podrías intentar purgar la cámara con un gas inerte, con la esperanza de expulsar el "mal aire".

A veces, obtienes un resultado decente. Pero el éxito rara vez es repetible. El siguiente lote presenta los mismos viejos problemas: oxidación superficial, pobre integridad estructural y propiedades del material inconsistentes.

Esto no es solo una frustración técnica; tiene graves consecuencias comerciales. Cada lote fallido se traduce en materiales desperdiciados, costos de I+D en espiral y retrasos críticos en los proyectos. En industrias como la aeroespacial, los dispositivos médicos o la electrónica, enviar un componente que es simplemente "suficientemente bueno" no es una opción. Es una amenaza directa para la fiabilidad y la seguridad del producto.

No es el calor, es la atmósfera: El verdadero culpable

Aquí está la frustrante verdad: la mayoría de estos esfuerzos están destinados a un éxito limitado porque se centran en el problema equivocado. La causa raíz de tu fallo no es el calor; es el aire dentro de tu horno.

A temperatura ambiente, el aire que nos rodea es inofensivo. Pero a las altas temperaturas requeridas para el recocido, la soldadura fuerte o la sinterización, el aire común, específicamente su contenido de oxígeno, se convierte en un agente químico muy agresivo. Ataca violentamente la superficie de tus materiales, creando una capa débil y quebradiza de óxidos.

Es por eso que tus soluciones convencionales se quedan cortas:

- Ajustar los perfiles de temperatura es como perfeccionar tu técnica de conducción mientras tu coche tiene las ruedas pinchadas. Estás optimizando la variable incorrecta.

- Las purgas con gas inerte a menudo son incompletas, dejando oxígeno y humedad residuales que aún causan contaminación a temperaturas críticas.

Estás intentando tratar los síntomas —resultados inconsistentes— sin abordar la enfermedad subyacente: una atmósfera reactiva y descontrolada.

Luchando contra la causa, no contra el síntoma: Cómo un vacío crea la perfección

Para obtener resultados perfectos y repetibles cada vez, no necesitas un horno que simplemente caliente mejor. Necesitas una herramienta diseñada para eliminar la causa raíz del problema: la propia atmósfera.

Este es el propósito fundamental de un horno de vacío. No es solo una caja que se calienta. Su función principal y más crítica es crear un entorno prístino y no reactivo eliminando sistemáticamente el aire *antes* de que comience el proceso de calentamiento.

Un potente sistema de bombeo crea un vacío profundo, reduciendo la presión a un punto en el que prácticamente no quedan moléculas de oxígeno o agua para contaminar tus piezas.

Así es como un horno de vacío KINTEK resuelve directamente el problema central:

- Evita la oxidación: Al eliminar el oxígeno, la oxidación se vuelve imposible. Tus piezas salen del horno con superficies limpias, brillantes y sin comprometer, exactamente como se pretendía.

- Garantiza la pureza absoluta: El entorno de vacío es estable y perfectamente repetible. Esto es esencial para sinterizar materiales avanzados o cultivar cristales para semiconductores, donde incluso las impurezas microscópicas pueden causar un fallo total.

- Permite procesos superiores: Se hacen posibles técnicas críticas como la soldadura fuerte al vacío. Sin aire, puedes unir ensamblajes complejos utilizando un metal de aporte que fluye limpiamente en la unión, creando una soldadura más fuerte, pura y libre de residuos de fundente corrosivo.

De control de daños a innovación real: ¿Qué es posible en un entorno perfecto?

Cuando ya no tienes que preocuparte de que la atmósfera sabotee tu trabajo, ocurre un cambio fundamental. Tu enfoque se aleja del control de daños y se dirige hacia la innovación genuina. La pregunta ya no es: "¿Cómo evito que esta pieza falle?", sino más bien: "¿Qué material innovador puedo crear a continuación?"

Con la variable atmosférica completamente eliminada, desbloqueas un nuevo potencial:

- Desarrolla aleaciones ultralimpias para implantes médicos que sean biocompatibles y fiables.

- Solda componentes aeroespaciales complejos y críticos para la misión con absoluta confianza en cada unión.

- Alcanza los límites teóricos de resistencia y pureza del material en tu investigación.

- Escala desde I+D hasta la producción con una consistencia inigualable, mejorando drásticamente el rendimiento y reduciendo los costos.

En resumen, dejas de luchar con tu equipo y empiezas a ser pionero en el futuro de tu campo.

El éxito de tu proyecto no debería ser un juego de azar. Si estás cansado de resultados inconsistentes y listo para desbloquear todo el potencial de tus materiales, nuestro equipo está aquí para ayudarte a diseñar la solución de procesamiento térmico adecuada. Hablemos de los desafíos únicos de tu próximo proyecto. Contacta con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

Artículos relacionados

- Por qué fallan sus procesos de alta temperatura: el enemigo oculto en su horno de vacío

- Más que Nada: El Arte de la Presión Parcial en Hornos de Alta Temperatura

- Más allá del calor: Dominando la pureza del material en el vacío controlado de un horno de vacío

- Su horno de fusión alcanzó la temperatura correcta. ¿Por qué fallan sus piezas?

- La Ingeniería de la Nada: Por qué la Perfección Requiere un Vacío