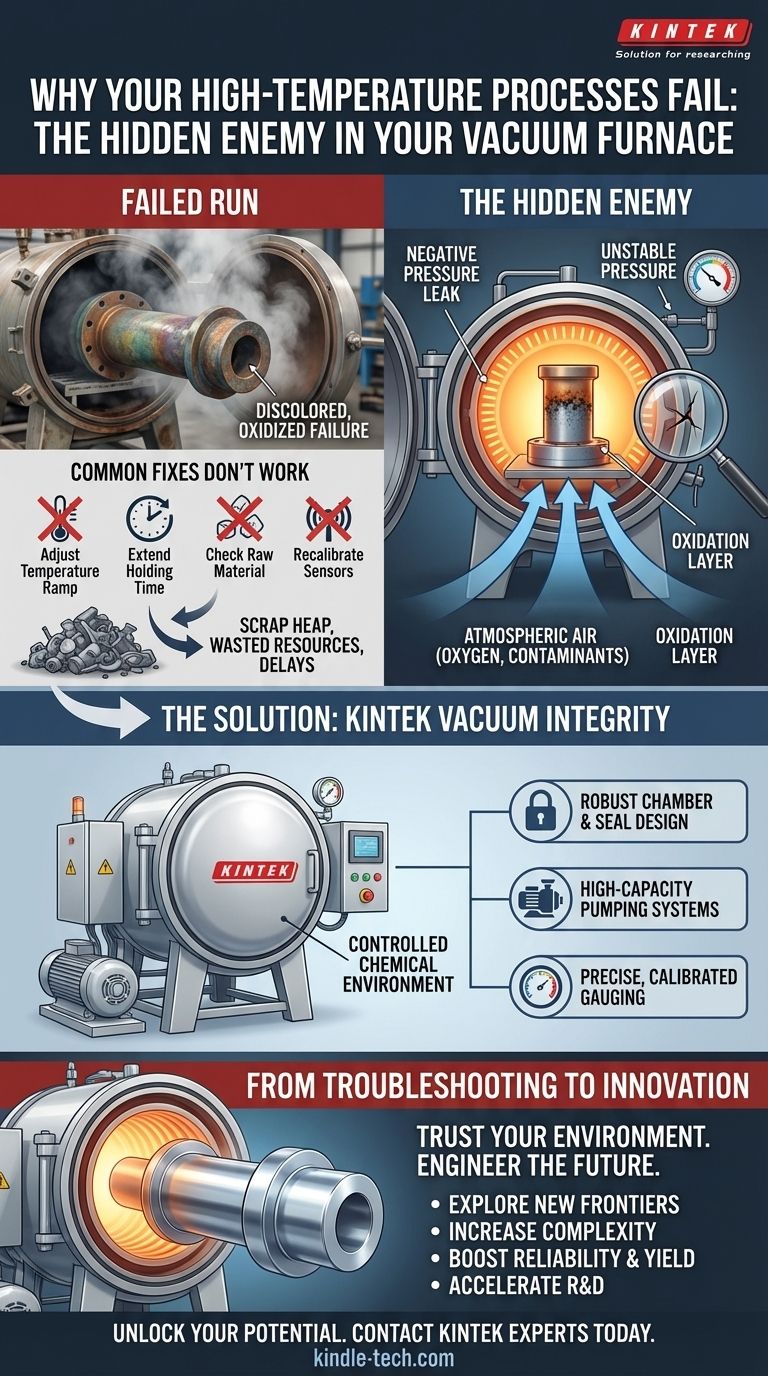

Imagine esto: después de horas, o incluso días, de un ciclo de tratamiento térmico cuidadosamente planificado, abre el horno de vacío. En lugar del componente prístino y perfectamente unido que esperaba, encuentra un fallo descolorido y oxidado. La pieza está arruinada, el horario se retrasa y se queda preguntándose: ¿qué salió mal *esta vez*?

Este escenario es una realidad costosa y frustrante en muchos laboratorios e instalaciones de fabricación. El componente va al desguace y comienza la búsqueda de la causa.

Persiguiendo fantasmas: por qué las soluciones comunes no funcionan

Cuando falla un proceso de alta temperatura como el soldadura fuerte, el sinterizado o el recocido, la lista de verificación de solución de problemas suele ser predecible:

- "¿Fue la velocidad de rampa de temperatura demasiado rápida?"

- "¿El tiempo de mantenimiento tuvo que ser más largo?"

- "¿Está contaminado este lote de materia prima?"

- "¿Necesitan recalibrarse los sensores de temperatura?"

Puede pasar días ajustando los parámetros del proceso, repitiendo ciclos y analizando materiales, solo para lograr otro resultado inconsistente.

Este no es solo un problema académico; tiene graves consecuencias comerciales. Cada ciclo fallido desperdicia materias primas costosas, tiempo de máquina y una cantidad significativa de energía. Los plazos de los proyectos se retrasan, los rendimientos de producción disminuyen y no puede garantizar con confianza la calidad de su producción. Está atrapado en un ciclo reactivo, pasando más tiempo solucionando fallos pasados que diseñando éxitos futuros.

El verdadero culpable: no es su proceso, es su entorno

Aquí está la verdad fundamental que a menudo se pasa por alto: un horno de vacío no es solo una caja caliente; es un entorno químico controlado.

El propósito de extraer un vacío es eliminar los gases reactivos, principalmente el oxígeno. A las temperaturas extremas dentro del horno, incluso la menor cantidad de oxígeno puede actuar como un contaminante potente, causando la oxidación y la decoloración que intenta prevenir. Su material se vuelve increíblemente vulnerable y sus propiedades finales dependen completamente de la pureza de su entorno.

Esto revela por qué su solución de problemas anterior falló. Estaba ajustando la receta mientras el horno en sí estaba contaminado. La causa más común de esta contaminación es una fuga de presión negativa: una brecha diminuta e invisible en un sello, accesorio o soldadura que permite que el aire atmosférico sea succionado constantemente hacia la cámara.

Su bomba de vacío trabaja horas extras, pero está luchando una batalla perdida contra un goteo constante de aire entrante. El manómetro puede mostrar una presión que parece "suficientemente cercana", pero no muestra la afluencia constante de contaminantes que están arruinando activamente su producto.

La herramienta adecuada para el trabajo: ingeniería para la integridad del vacío

Para resolver este problema de una vez por todas, no solo necesita un horno que se caliente. Necesita un sistema que pueda lograr y, lo que es más importante, mantener un vacío puro y estable durante toda la duración de su proceso. Necesita una herramienta construida sobre el principio de integridad de la presión.

Aquí es donde el enfoque cambia del proceso al equipo en sí. Un horno diseñado para una verdadera integridad del vacío es fundamentalmente diferente. Los hornos de vacío de KINTEK están diseñados desde cero para abordar este desafío central. No son solo cámaras que se calientan; son instrumentos de precisión para el control ambiental.

Nuestro enfoque combate directamente la causa raíz del fallo:

- Diseño robusto de cámara y sellado: Utilizamos materiales de alta calidad y técnicas de construcción superiores para prevenir las microfugas que plagán los sistemas inferiores.

- Sistemas de bombeo de alta capacidad: Nuestros hornos están equipados con bombas de tamaño adecuado para no solo alcanzar el vacío objetivo rápidamente, sino también para superar cualquier desgasificación menor del propio material, manteniendo la estabilidad de la presión.

- Medición precisa y calibrada: Puede confiar en las lecturas de presión. Esto le permite saber con certeza que el entorno de su proceso es exactamente el que debería ser, desde el principio hasta el final del ciclo.

Un horno KINTEK no es solo una pieza de hardware; es la encarnación física de una profunda comprensión de la ciencia del vacío, diseñada para eliminar las conjeturas y proporcionar un entorno estable en el que pueda confiar.

De la solución de problemas a la innovación: ¿Qué es posible ahora?

Cuando finalmente puede confiar en su entorno de vacío, ocurre un cambio notable. Deja de solucionar problemas del pasado y comienza a diseñar el futuro.

La energía que su equipo dedicaba al análisis forense de piezas fallidas ahora se redirige hacia la innovación.

- Explore nuevas fronteras: Puede trabajar con confianza con materiales más sensibles y avanzados que habrían sido imposibles de procesar en un entorno inestable.

- Aumente la complejidad: Se pueden ejecutar ciclos térmicos más largos e intrincados de varias etapas sin temor a que la deriva de la presión arruine el resultado.

- Mejore la confiabilidad y el rendimiento: En un entorno de producción, pasa de rendimientos impredecibles a una calidad confiable y repetible, lo que aumenta la producción y la rentabilidad.

- Acelere la I+D: Al eliminar una fuente importante de variabilidad, sus investigadores pueden obtener resultados significativos más rápido, acortando el camino desde la idea hasta el avance.

En última instancia, la presión de vacío inconsistente no es solo una falla técnica; es una barrera para la innovación y un drenaje de sus recursos. Si está listo para superar el ciclo de ejecuciones fallidas y desbloquear todo el potencial de sus procesos de alta temperatura, nuestro equipo está aquí para ayudarlo a diseñar un sistema que ofrezca resultados predecibles y de alta calidad cada vez. Hablemos de las demandas únicas de su proyecto; Contacte a Nuestros Expertos para iniciar la conversación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

Artículos relacionados

- Su horno de fusión alcanzó la temperatura correcta. ¿Por qué fallan sus piezas?

- Más que Nada: El Arte de la Presión Parcial en Hornos de Alta Temperatura

- Por qué fallan sus piezas tratadas térmicamente: El enemigo invisible en su horno

- La Variable Oculta: Por Qué los Resultados de su Horno de Vacío Son Inconsistentes y Cómo Solucionarlos Definitivamente

- La Ingeniería de la Nada: Por Qué los Hornos de Vacío Definen la Integridad de los Materiales