Es un escenario desconcertante y costoso. Saca un lote de componentes de alto valor y de ingeniería de precisión de su horno de fusión al vacío. El informe del ciclo muestra que el proceso se ejecutó perfectamente, alcanzando la temperatura objetivo exacta durante el tiempo exacto. Sin embargo, las piezas están arruinadas. En lugar de estar perfectamente endurecidas o soldadas, son quebradizas, contaminadas o sus propiedades metalúrgicas están completamente alteradas. Semanas de trabajo y miles de dólares en materiales se pierden en un instante. Se queda mirando el horno, preguntándose: "¿Qué salió mal?".

El Ciclo del Fracaso: Por Qué "Intentarlo de Nuevo" No Funciona

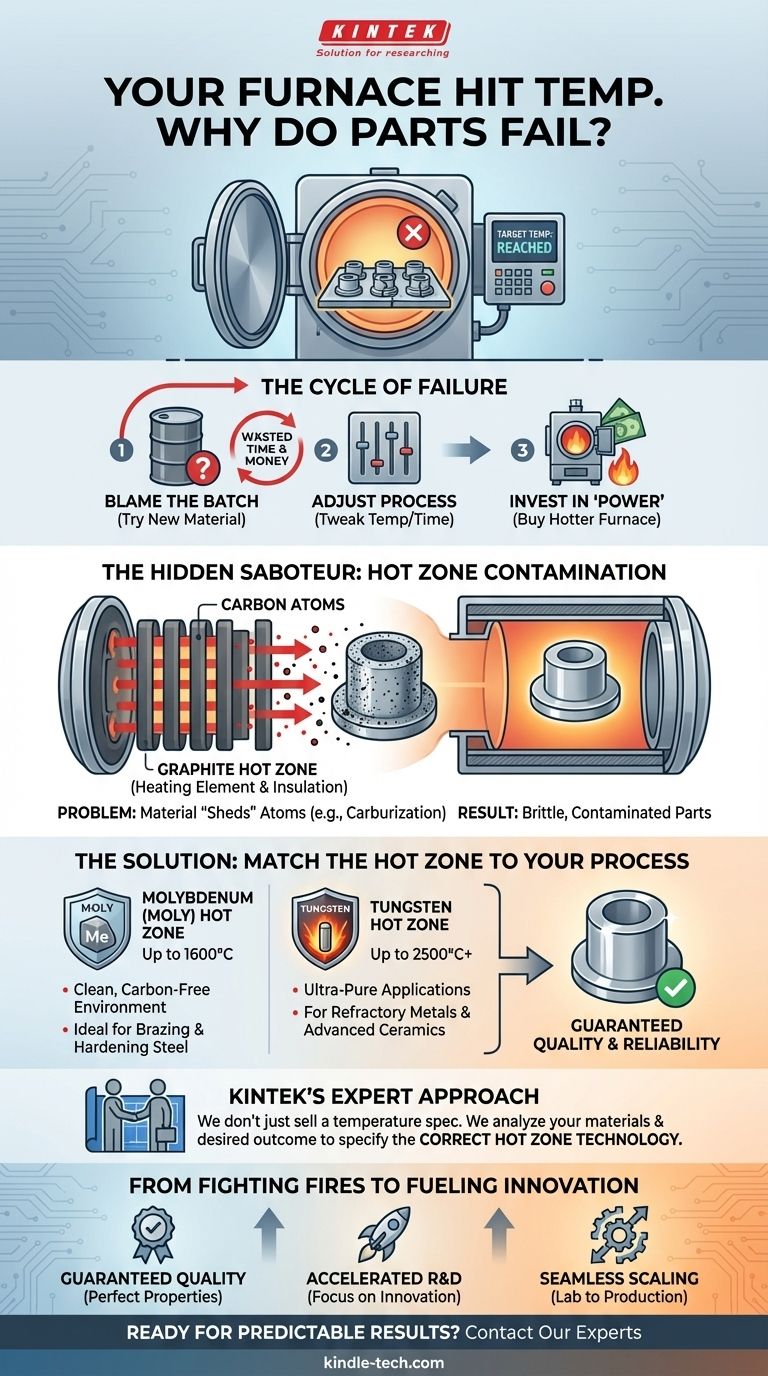

Si esto le suena familiar, no está solo. Este es un problema notablemente común y frustrante en la ciencia de materiales y la fabricación avanzada. Ante este fallo inexplicable, la mayoría de los equipos caen en un patrón predecible de solución de problemas:

- Culpar al Lote: "Quizás fue un mal lote de materia prima". Así que lo intenta de nuevo con un nuevo lote, solo para obtener el mismo resultado inconsistente.

- Ajustar el Proceso: "Vamos a ajustar la rampa de temperatura o el tiempo de mantenimiento". Pasa días ejecutando ciclos ligeramente diferentes, consumiendo energía y tiempo, pero el problema persiste.

- Invertir en Más "Potencia": "Nuestro horno debe ser insuficiente". Una conclusión común es invertir en un horno con una clasificación de temperatura máxima aún mayor, asumiendo que más potencia resolverá el problema. Esto a menudo resulta ser un error costoso que incluso puede empeorar el problema.

Este ciclo de prueba y error hace más que solo desperdiciar materiales. Crea cuellos de botella en los proyectos, retrasa los lanzamientos de productos y socava la confianza en sus capacidades de I+D o producción. El costo real no son solo las piezas fallidas; es el tiempo perdido, la innovación estancada y la reputación de falta de fiabilidad.

El Saboteador Oculto: No es el Calor, es la Fuente

La razón por la que estos intentos fallan es que se centran en la variable incorrecta. El problema no suele ser la temperatura que se alcanza; es cómo su horno genera ese calor.

El corazón de cualquier horno de fusión al vacío es su "zona caliente", que consta de dos componentes principales: los elementos calefactores que crean el calor y el aislamiento que lo contiene. A las temperaturas extremas requeridas para procesos como el sinterizado o el tratamiento térmico de aleaciones avanzadas, estos componentes no son meros espectadores pasivos. Pueden interactuar activamente con sus piezas.

El Verdadero Culpable: Reacciones Químicas No Deseadas

Esta es la verdad que muchos descubren por las malas: el material de su elemento calefactor puede "desprender" átomos y contaminar su producto.

Un ejemplo perfecto es el grafito. Los elementos calefactores de grafito son rentables, duraderos y excelentes para alcanzar temperaturas muy altas (más de 2200 °C). Sin embargo, a estas temperaturas, el grafito puede liberar átomos de carbono. Si está tratando térmicamente un acero específico o una aleación de metal refractario donde el carbono es una impureza, el propio horno envenenará sus piezas a través de un proceso llamado cementación. Las piezas absorben este carbono no deseado, se vuelven quebradizas y fallan.

Es por eso que comprar un horno de grafito aún más caliente puede empeorar el problema: simplemente está acelerando la contaminación. Está tratando el síntoma (piezas fallidas) sin diagnosticar la enfermedad (incompatibilidad de materiales).

La Herramienta Adecuada para el Trabajo: Adaptar la Zona Caliente a su Proceso

Si la causa raíz es una reacción química con los componentes internos del horno, entonces la única solución real es utilizar un horno con componentes químicamente inertes para su aplicación específica.

Para resolver realmente este problema, necesita una herramienta diseñada teniendo en cuenta este principio fundamental. Esto significa ir más allá de la única métrica de "temperatura máxima" y centrarse en la composición de la zona caliente en sí.

Para aplicaciones sensibles a la contaminación por carbono, la solución es una zona caliente totalmente metálica. Estos hornos utilizan elementos calefactores y blindajes hechos de materiales como Molibdeno (Moly) o Tungsteno.

- Zonas Calientes de Molibdeno (hasta 1600 °C): Ideales para soldar acero inoxidable o endurecer la mayoría de los aceros para herramientas, proporcionando un ambiente limpio y libre de carbono.

- Zonas Calientes de Tungsteno (hasta 2500 °C+): Requeridas para las aplicaciones más exigentes, como el procesamiento de metales refractarios de ultra alta pureza o el sinterizado de cerámicas avanzadas, donde cualquier contaminación sería catastrófica.

Aquí es precisamente donde la orientación experta se vuelve crítica. El papel de KINTEK no es solo venderle un horno; es funcionar como su asesor experto. No empezamos con un catálogo de temperaturas; empezamos por comprender su proceso. Al analizar los materiales con los que está trabajando y el resultado deseado, podemos especificar un horno con la tecnología de zona caliente correcta. Nuestro equipo es la encarnación de este enfoque de resolución de problemas, diseñado para proporcionar el entorno adecuado, no solo la temperatura adecuada.

De Luchar Contra Incendios a Impulsar la Innovación

Una vez que deja de luchar contra fallos inexplicables, desbloquea un nuevo nivel de potencial. Con un horno que se adapta correctamente a su proceso, pasa de la incertidumbre a la fiabilidad absoluta.

Imagine lo que se vuelve posible:

- Calidad Garantizada: Puede procesar con confianza materiales sensibles y de alto valor, sabiendo que sus propiedades metalúrgicas serán perfectas en todo momento.

- I+D Acelerada: En lugar de pasar meses solucionando problemas, su equipo puede centrarse en la innovación genuina y en el desarrollo de la próxima generación de materiales y productos.

- Escalado sin Problemas: El proceso que perfecciona en el laboratorio se traducirá perfectamente a la producción, eliminando los cuellos de botella que obstaculizan el crecimiento.

Resolver este problema fundamental transforma su laboratorio o línea de producción de una fuente de frustración en un motor de excelencia fiable y repetible.

Su trabajo es demasiado importante como para basarse en conjeturas. Si está cansado de luchar con su equipo y está listo para obtener resultados predecibles y de alta calidad, es hora de una conversación diferente. Vayamos más allá de una simple especificación de temperatura y hablemos de las demandas específicas de sus proyectos. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

Artículos relacionados

- La Variable Oculta: Por Qué los Resultados de su Horno de Vacío Son Inconsistentes y Cómo Solucionarlos Definitivamente

- Por qué fallan sus piezas tratadas térmicamente: El enemigo invisible en su horno

- Más allá del calor: Dominando la pureza del material en el vacío controlado de un horno de vacío

- Por qué fallan sus procesos de alta temperatura: el enemigo oculto en su horno de vacío

- Más que Nada: El Arte de la Presión Parcial en Hornos de Alta Temperatura