Usted conoce la sensación. El ciclo del horno se completa, la puerta se abre y su corazón se hunde. La pieza compleja y de alto valor que ha pasado días preparando, la que está destinada a un ensamblaje aeroespacial o a un implante médico, está defectuosa. De nuevo. Quizás sea una superficie descolorida y oxidada. Quizás la junta soldada sea débil y quebradiza.

La pieza es una pérdida total. El tiempo corre en contra del plazo del proyecto. Y usted se queda mirando un horno muy caro, preguntándose qué salió mal esta vez.

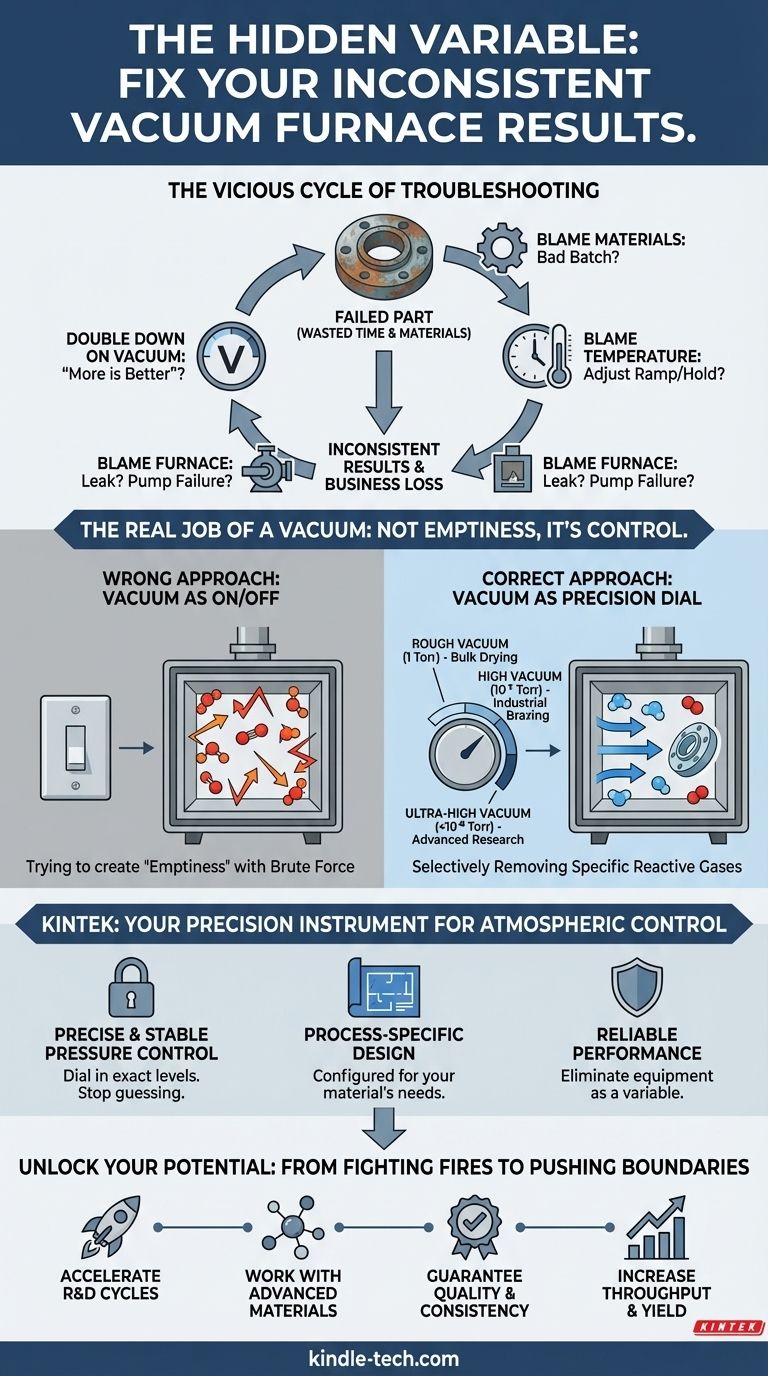

El Círculo Vicioso de la Solución de Problemas

Este escenario es frustrantemente común en laboratorios y centros de producción de todo el mundo. Cuando falla un proceso térmico en un horno de vacío, comienza un ritual familiar y a menudo infructuoso:

- Culpa a los materiales: "¿Envió el proveedor un lote defectuoso de aleación?"

- Culpa a la temperatura: "¿Deberíamos ajustar la velocidad de rampa? ¿Añadir otros diez minutos al tiempo de mantenimiento?"

- Culpa al horno en sí: "¿Hay una fuga? ¿Está fallando la bomba?"

- Se redobla la apuesta por el vacío: "Vamos a generar un vacío más profundo la próxima vez. Eso tiene que eliminar lo que sea que esté causando esto."

Así que repite las pruebas. Ajusta los parámetros. Pasa horas, a veces días, aspirando la cámara a una presión aún menor, creyendo que "más vacío" es siempre la respuesta. Sin embargo, los resultados siguen siendo impredecibles.

Estos fallos repetidos no son solo un dolor de cabeza técnico; tienen graves consecuencias comerciales. Cada ejecución fallida desperdicia materiales caros, consume energía y horas de trabajo costosas, y retrasa los plazos del proyecto. Para una empresa, esto se traduce en lanzamientos de productos retrasados, sobrecostos presupuestarios y una reputación de calidad y fiabilidad dañada.

El problema es que estos pasos de solución de problemas se centran en los síntomas. La verdadera causa raíz es casi siempre una comprensión fundamental errónea de para qué sirve realmente un vacío.

El Verdadero Trabajo de un Vacío: No es Vacío, es Control

Tendemos a pensar en un vacío como un "espacio vacío". La lógica común sigue que si simplemente eliminamos *todo* de la cámara, nuestro proceso será puro. Pero esta es una simplificación engañosa.

El trabajo principal de un vacío no es crear vacío; es crear una atmósfera controlada con precisión.

A las altas temperaturas dentro de un horno, el aire aparentemente inofensivo que respiramos se convierte en un cóctel de agentes químicos agresivos. Las moléculas de oxígeno están ansiosas por oxidar sus superficies metálicas prístinas. Trazas de vapor de agua pueden interferir con reacciones críticas.

El propósito de un vacío es eliminar selectivamente estos gases reactivos específicos. Es una herramienta para el control atmosférico. Este es el punto crucial:

El error común es tratar la presión de vacío como un interruptor de encendido/apagado. El enfoque correcto es tratarlo como un dial de precisión.

Los diferentes procesos y materiales son sensibles a diferentes contaminantes.

- Un simple proceso de secado puede requerir solo un vacío aproximado (por ejemplo, 1 Torr) para eliminar el vapor de agua a granel.

- Un proceso de soldadura fuerte industrial estándar necesita un alto vacío (por ejemplo, 10⁻⁵ Torr) para prevenir la oxidación y asegurar una unión limpia.

- La investigación avanzada sobre metales altamente reactivos podría exigir un vacío ultra alto (UHV, por debajo de 10⁻⁸ Torr) para eliminar prácticamente cada molécula errante.

Generar un vacío de nivel UHV para un trabajo de soldadura fuerte simple es como usar un láser quirúrgico para cortar un pastel de cumpleaños. Es tremendamente ineficiente, aumenta drásticamente el tiempo de ciclo y eleva los costos operativos sin ningún beneficio adicional. Por el contrario, usar un vacío aproximado cuando se necesita un alto vacío garantiza el fracaso, porque ha dejado a los "atacantes químicos" en la cámara.

Los métodos comunes de solución de problemas fallan porque ignoran este principio. Están tratando de resolver un problema de precisión con una herramienta de fuerza bruta.

Eligiendo su Instrumento: Del Mazo al Bisturí

Para escapar de este ciclo de fracaso, no necesita "más vacío". Necesita el vacío *correcto*, entregado con precisión y repetibilidad, cada vez. Esto requiere una herramienta diseñada no solo para eliminar el aire, sino para darle un control absoluto sobre el entorno interno.

Esta es precisamente la filosofía de diseño detrás de los hornos de vacío modernos de KINTEK. No son simplemente cajas aisladas con una bomba conectada; son instrumentos de alta precisión diseñados para encarnar esta comprensión científica.

Un horno KINTEK proporciona la capacidad crítica que resuelve el problema de raíz:

- Control de Presión Preciso y Estable: Nuestros sistemas le permiten ajustar el nivel de vacío exacto que requiere su proceso específico —desde un vacío aproximado hasta UHV— y mantenerlo con una estabilidad inquebrantable durante todo el ciclo de calentamiento. Deja de adivinar y empieza a diseñar su atmósfera.

- Diseño Específico para el Proceso: Ya sea que necesite rellenar con un gas inerte de alta presión para un enfriamiento rápido o mantener un alto vacío prístino para la sinterización, nuestros hornos están configurados para proporcionar los controles ambientales exactos que su material demanda.

- Rendimiento Fiable: Al eliminar las fugas y utilizar sistemas de bombeo de alto rendimiento, los hornos KINTEK eliminan la variable "¿Está funcionando el equipo?" para que pueda centrarse en perfeccionar su proceso.

Nuestros hornos son el bisturí que necesita. Están diseñados para darle el control para eliminar solo lo necesario, asegurando un resultado perfecto y predecible.

De Apagar Incendios a Superar Límites: Lo que Desbloquea un Proceso Controlado

Cuando finalmente obtiene un control fiable sobre su entorno de procesamiento térmico, toda la dinámica de su trabajo cambia. El enfoque pasa de la resolución reactiva de problemas a la innovación proactiva.

En lugar de repetir experimentos fallidos, su equipo ahora puede:

- Acelerar los Ciclos de I+D: Pase con confianza de una prueba exitosa a la siguiente, acortando drásticamente el tiempo necesario para validar nuevos materiales y procesos.

- Trabajar con Materiales Avanzados: Explore el uso de aleaciones y cerámicas más sensibles y reactivas, sabiendo que puede crear el entorno prístino que requieren.

- Garantizar la Calidad y la Consistencia: Pase un proceso del laboratorio a la producción con la seguridad de que cada pieza cumplirá las especificaciones, mejorando la confianza del cliente y la reputación de su empresa.

- Aumentar el Rendimiento y la Producción: Elimine las ejecuciones desperdiciadas, maximizando la productividad de su equipo y la producción de sus instalaciones.

Resolver el problema de los "resultados inconsistentes" no solo soluciona una molestia técnica. Desbloquea el verdadero potencial de su laboratorio o línea de producción.

Su proceso es único y los desafíos que enfrenta requieren más que una solución única para todos. Si está listo para dejar de solucionar problemas y empezar a lograr resultados impecables y repetibles, nuestro equipo está aquí para ayudarle a analizar los requisitos de su proceso e identificar la herramienta adecuada para el trabajo. Nuestros expertos están listos para ayudarle a combinar la tecnología adecuada con sus objetivos de proyecto específicos. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

Artículos relacionados

- Por qué fallan sus piezas tratadas térmicamente: El enemigo invisible en su horno

- Más allá del calor: Dominando la pureza del material en el vacío controlado de un horno de vacío

- Su horno de fusión alcanzó la temperatura correcta. ¿Por qué fallan sus piezas?

- Más que Nada: El Arte de la Presión Parcial en Hornos de Alta Temperatura

- Por qué fallan sus procesos de alta temperatura: el enemigo oculto en su horno de vacío