Introducción a los hornos de vacío

Principios de funcionamiento

Un horno de vacío funciona como una forma especializada de equipo de calentamiento industrial, diseñado para llevar a cabo procesos de calentamiento dentro de un entorno que se aproxima al vacío. Este tipo de horno emplea un sofisticado sistema de vacío para reducir significativamente la presión dentro de su cámara, a menudo a niveles muy por debajo de una presión atmosférica estándar. Esta reducción deliberada de la presión crea efectivamente un entorno de vacío, que es esencial para los procesos únicos de tratamiento térmico que facilita.

El entorno de vacío dentro de estos hornos es crucial por varias razones. En primer lugar, evita la oxidación y descarburación de los materiales, problemas habituales en los procesos de calentamiento convencionales. Al eliminar la presencia de oxígeno, los hornos de vacío pueden mantener la integridad y calidad de los materiales que se procesan. Además, el ajuste del vacío mejora la eficacia y la precisión del calentamiento, permitiendo una distribución de la temperatura más controlada y uniforme.

Por otra parte, la ausencia de moléculas de gas en el vacío significa que la transferencia de calor se produce principalmente por radiación. Este modo de transferencia de calor, que implica la emisión de ondas electromagnéticas, no necesita un medio para propagarse, por lo que es muy eficaz en un entorno de vacío. Este mecanismo de transferencia de calor radiante es fundamental para el funcionamiento de los hornos de vacío, ya que les permite alcanzar y mantener altas temperaturas con notable precisión y constancia.

En resumen, los principios de funcionamiento de un horno de vacío giran en torno a su capacidad para crear y mantener un entorno próximo al vacío, que no sólo protege los materiales de las interacciones atmosféricas nocivas, sino que también optimiza el proceso de transferencia de calor por radiación. Esta doble capacidad hace que los hornos de vacío sean indispensables en diversas aplicaciones industriales que requieren un tratamiento térmico preciso y a alta temperatura.

Ventajas del tratamiento térmico al vacío

El tratamiento térmico al vacío ofrece multitud de ventajas que lo convierten en una opción superior a los métodos convencionales. Una de las ventajas más significativas es la prevención de la oxidación y la descarburación, problemas habituales en los procesos tradicionales de tratamiento térmico. En un entorno de vacío, la ausencia de aire elimina estos riesgos, garantizando que el material conserve su integridad y las propiedades deseadas.

Además, el tratamiento térmico al vacío mejora considerablemente el control de los parámetros de calentamiento y enfriamiento. Esta precisión permite a los fabricantes adaptar el proceso a materiales específicos, lo que se traduce en una mejora de la dureza, la resistencia y otras propiedades mecánicas. El calentamiento y enfriamiento uniformes que se consiguen en un entorno de vacío también minimizan el riesgo de distorsiones y alabeos, lo que resulta especialmente beneficioso para componentes con geometrías complejas.

| Ventaja | Descripción |

|---|---|

| Prevención de la oxidación y la descarburación | Elimina el riesgo de defectos superficiales causados por la exposición al aire. |

| Mayor control de los parámetros | Permite ajustes precisos de los ciclos de calentamiento y enfriamiento, optimizando las propiedades del material. |

| Calentamiento y enfriamiento uniformes | Reduce la probabilidad de distorsiones y alabeos en componentes complejos. |

Además, el tratamiento térmico al vacío puede mejorar la dureza superficial y la resistencia al desgaste. Al someter el material a ciclos controlados de calentamiento y enfriamiento en vacío, se optimiza la estructura cristalina, lo que da lugar a una superficie más dura y duradera. Esto es especialmente ventajoso en aplicaciones en las que la longevidad y la resistencia al desgaste son fundamentales.

El entorno controlado del tratamiento térmico al vacío también permite gestionar con precisión la atmósfera de gas dentro de la cámara. Esta capacidad es esencial para evitar la contaminación y garantizar que el material experimenta la transformación deseada sin reacciones no deseadas. Los resultados consistentes y repetibles que produce este método proporcionan un alto nivel de previsibilidad, lo que es crucial para las industrias con estrictas normas de garantía de calidad.

Por último, el tratamiento térmico al vacío suele ser más eficiente desde el punto de vista energético que los métodos tradicionales. La ausencia de un proceso de combustión y la menor necesidad de limpieza posterior al tratamiento contribuyen a un enfoque más respetuoso con el medio ambiente, en línea con las tendencias actuales de sostenibilidad en la fabricación.

Transferencia de calor en hornos de vacío

Transferencia de calor radiante

En el vacío, la transferencia de calor se produce principalmente por radiación. A diferencia de la conducción y la convección, que dependen de la presencia de moléculas de gas para facilitar el intercambio de calor, la radiación funciona independientemente de cualquier medio. Esta característica única la convierte en el modo dominante de transferencia de calor en entornos de vacío.

La transferencia de calor radiante implica la emisión de ondas electromagnéticas, principalmente en el espectro infrarrojo, desde una fuente caliente a un objeto más frío. Estas ondas transportan energía que puede ser absorbida por el objeto más frío, aumentando así su temperatura. La ausencia de moléculas de gas en el vacío elimina la posibilidad de conducción y convección, dejando la radiación como único método de transferencia de calor.

Para ilustrarlo, consideremos el funcionamiento de un horno de vacío. En un horno de este tipo, los elementos calefactores emiten energía radiante que incide directamente sobre los materiales que se están procesando. Esta interacción directa garantiza una transferencia de calor eficaz sin las pérdidas asociadas a la conducción o la convección en condiciones atmosféricas. El resultado es un proceso de calentamiento controlado y preciso que resulta crucial para las aplicaciones que requieren tratamientos a alta temperatura sin oxidación ni contaminación.

En resumen, la transferencia de calor radiante es la piedra angular de los procesos térmicos en entornos de vacío, ya que ofrece un medio fiable y eficaz de calentar materiales sin necesidad de un medio físico.

Gama de temperaturas y aplicaciones

Capacidades de temperatura

La gama de temperaturas de los hornos de vacío es excepcionalmente amplia, lo que permite alcanzar temperaturas extremadamente altas. La temperatura máxima alcanzable en un horno de vacío puede oscilar entre unos pocos cientos de grados Celsius y varios miles de grados Celsius, dependiendo del diseño y del elemento calefactor empleado. Este amplio espectro de temperaturas es crucial para dar cabida a diversos procesos industriales que requieren un control preciso de la temperatura.

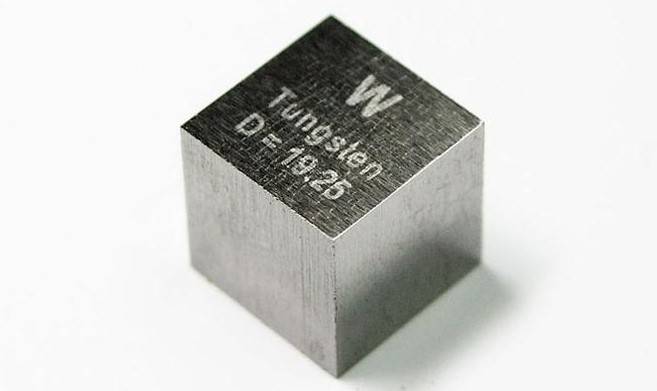

Por ejemplo, algunas aplicaciones avanzadas de procesamiento de materiales requieren temperaturas superiores a 2.000 °C, que sólo pueden alcanzarse de forma fiable en un entorno de vacío. La capacidad de alcanzar temperaturas tan elevadas se ve facilitada por el uso de elementos calefactores especializados como el grafito, el tungsteno y el molibdeno, que son capaces de soportar y conducir eficazmente el calor a estos niveles extremos.

| Elemento calefactor | Temperatura típica | Ejemplos de aplicación |

|---|---|---|

| Grafito | 1000°C - 3000°C | Tratamiento térmico de metales, soldadura al vacío |

| Tungsteno | 1500°C - 3000°C | Sinterización a alta temperatura, fusión al vacío |

| Molibdeno | 1000°C - 2000°C | Fabricación de semiconductores, procesamiento de cerámica |

La flexibilidad en las capacidades de temperatura de los hornos de vacío los hace indispensables en industrias como la aeroespacial, automovilística y electrónica, donde la integridad y el rendimiento de los materiales son primordiales. Al ofrecer un entorno controlado desprovisto de contaminantes atmosféricos, los hornos de vacío garantizan que los materiales procesados permanezcan libres de oxidación y otros efectos perjudiciales, mejorando así su calidad y fiabilidad.

Principales aplicaciones

Los hornos de vacío, debido a sus principios de funcionamiento y entornos únicos, son indispensables en diversos procesos industriales de alta precisión. Estos hornos son especialmente conocidos por su papel en tratamiento térmico de metales donde evitan la oxidación y la descarburación, garantizando la integridad y calidad del producto final. Además, se utilizan ampliamente en soldadura al vacío una técnica que une metales sin necesidad de materiales de aportación, manteniendo así la pureza de los metales implicados.

En el ámbito del sinterización al vacío estos hornos desempeñan un papel crucial en la consolidación de materiales en polvo en una masa sólida, un proceso esencial en la producción de cerámicas y metales avanzados. La fusión en vacío es otra aplicación crítica, en la que estos hornos se utilizan para fundir metales en condiciones de vacío, garantizando la eliminación de impurezas y logrando composiciones de aleación precisas.

Además, los hornos de vacío forman parte integral de revestimiento al vacío que aplican finas capas de materiales a las superficies, mejorando sus propiedades como la dureza, la resistencia a la corrosión y el atractivo estético. En fabricación de semiconductores estos hornos se emplean para la deposición y el recocido de materiales semiconductores, garantizando la producción de componentes electrónicos de alta calidad.

La versatilidad de los hornos de vacío se extiende a procesamiento de cerámica y vidrio donde se utilizan para la cocción y el recocido, garantizando la durabilidad y las cualidades estéticas de estos materiales. Por último, son inestimables en experimentos de investigación científica proporcionando un entorno controlado para experimentos a alta temperatura y estudios de materiales.

| Aplicación | Descripción |

|---|---|

| Tratamiento térmico de metales | Evita la oxidación y la descarburación, garantizando la integridad del material. |

| Soldadura al vacío | Une metales sin materiales de aporte, manteniendo la pureza. |

| Sinterización al vacío | Consolida materiales en polvo en masas sólidas. |

| Fundición en vacío | Funde metales al vacío para eliminar impurezas y conseguir aleaciones precisas. |

| Recubrimiento al vacío | Aplica capas finas a superficies, mejorando propiedades como la dureza y la resistencia a la corrosión. |

| Fabricación de semiconductores | Se utiliza para la deposición y el recocido de materiales semiconductores. |

| Procesado de cerámica y vidrio | Cocción y recocido para garantizar la durabilidad y las cualidades estéticas. |

| Investigación científica | Proporciona entornos controlados para experimentos a altas temperaturas. |

Materiales portadores y propiedades refractarias

Importancia de los materiales portadores

En un horno de vacío, el material portador que soporta el material calentado y las propiedades refractarias del revestimiento del horno son componentes críticos. Estos materiales deben soportar condiciones extremas, incluidas las altas temperaturas y la ausencia de presión atmosférica o de atmósferas controladas específicas.

Para funcionar eficazmente, estos materiales deben presentar varias características clave:

- Estabilidad térmica : Deben mantener su integridad estructural y su composición química bajo una exposición prolongada a altas temperaturas.

- Inercia química : No deben reaccionar con el material calentado ni con el entorno del horno, garantizando la pureza e integridad del proceso.

- Resistencia mecánica : Deben ser lo suficientemente robustos como para soportar las tensiones mecánicas asociadas a la manipulación y colocación del material calentado, así como los ciclos térmicos inherentes al funcionamiento del horno.

Estas propiedades son esenciales para garantizar el funcionamiento fiable y eficiente del horno de vacío, lo que en última instancia afecta a la calidad y consistencia del proceso de tratamiento térmico.

Materiales comunes utilizados

En los hornos de vacío, la selección de materiales para los elementos calefactores, los soportes y los componentes estructurales es crucial debido a las condiciones extremas que deben soportar. El grafito destaca como opción principal debido a su excelente conductividad térmica y a su capacidad para mantener la integridad estructural a altas temperaturas. Se utiliza a menudo para elementos calefactores y como material portador, garantizando una transferencia de calor eficaz y un funcionamiento estable.

Metales como el tungsteno y molibdeno también se utilizan mucho. Estos metales poseen altos puntos de fusión y una excelente resistencia a la degradación térmica, lo que los hace ideales para elementos calefactores. Su capacidad para soportar temperaturas extremas sin sufrir deformaciones significativas ni perder funcionalidad es especialmente ventajosa en entornos de vacío.

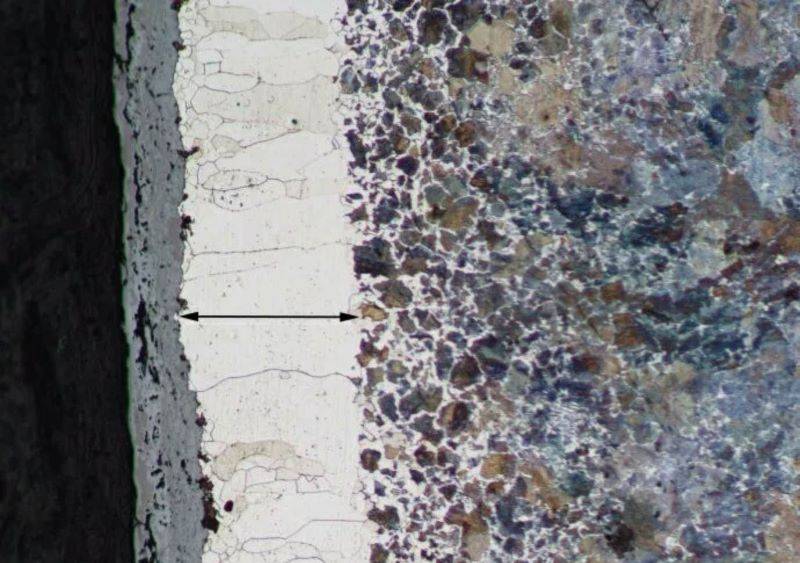

Materiales cerámicos como alúmina (Al₂O₃) y óxido de circonio (ZrO₂) son indispensables para los componentes estructurales. La alúmina ofrece una estabilidad térmica y una inercia química excepcionales, mientras que la circonia añade una resistencia mecánica y una resistencia al choque térmico superiores. Estas propiedades hacen que los materiales cerámicos sean ideales para su uso en la construcción de revestimientos de hornos y otros elementos estructurales críticos, garantizando su durabilidad y longevidad en las exigentes condiciones de los hornos de vacío.

| Tipo de material | Ejemplos comunes | Propiedades clave | Aplicaciones |

|---|---|---|---|

| Grafito | Barras y láminas de grafito | Alta conductividad térmica, estabilidad estructural | Elementos calefactores, soportes |

| Metales | Tungsteno, molibdeno | Puntos de fusión elevados, resistencia térmica | Elementos calefactores |

| Cerámicas | Alúmina, circonio | Estabilidad térmica, inercia química, resistencia mecánica | Componentes estructurales, revestimientos de hornos |

La combinación de estos materiales garantiza el funcionamiento eficaz y fiable de los hornos de vacío, incluso en las condiciones más exigentes.

Materiales refractarios recomendados

Basados en rangos de temperatura

A la hora de seleccionar materiales refractarios para hornos de vacío, es fundamental tener en cuenta los requisitos específicos de temperatura del proceso de calentamiento. Cada material tiene sus propias propiedades térmicas y rangos de temperatura óptimos, lo que los hace adecuados para diferentes aplicaciones dentro del horno.

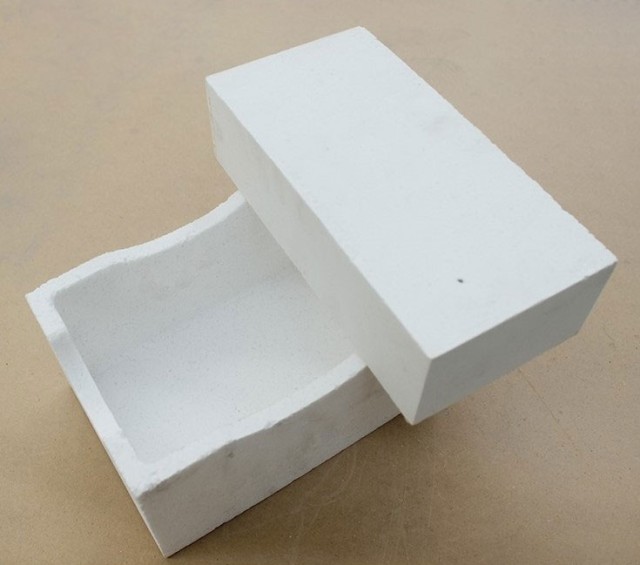

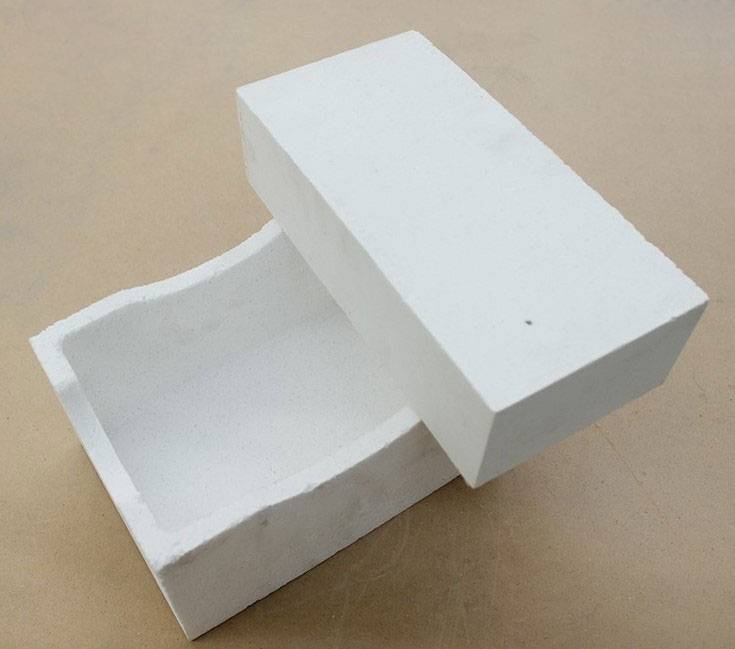

Por ejemplo ladrillos de bolas huecas de alúmina son ideales para entornos que requieren una alta resistencia al choque térmico y una baja conductividad térmica. Estos ladrillos suelen utilizarse en hornos en los que son frecuentes los cambios bruscos de temperatura, lo que garantiza un daño mínimo del revestimiento refractario.

En cambio, los ladrillos de refractario sin cromo del sistema MgO-ZrO2-SiO2 se prefiere por su excelente resistencia a las tensiones térmicas y a la corrosión química. Este material es especialmente beneficioso en aplicaciones de alta temperatura en las que es esencial mantener la integridad del revestimiento refractario.

Los ladrillos refractarios de mullita de corindón ofrecen un equilibrio entre conductividad térmica y resistencia mecánica, lo que los hace adecuados para una amplia gama de temperaturas. Se suelen utilizar en hornos en los que se requiere tanto estabilidad a altas temperaturas como integridad estructural.

Para aplicaciones a temperaturas ultraelevadas, fibras o esteras de grafito de grafito. Ofrecen una conductividad térmica excepcional y pueden soportar temperaturas superiores a 2.000 °C, lo que los hace indispensables en procesos como la fusión en vacío y la sinterización.

Por último, láminas de aluminosilicato ofrecen una solución rentable para temperaturas moderadas. Su capacidad para resistir el choque térmico y mantener la estabilidad estructural a temperaturas elevadas las convierte en una opción práctica para muchas aplicaciones industriales.

Comprendiendo los requisitos específicos de temperatura y seleccionando el material refractario adecuado, los operadores pueden garantizar el funcionamiento eficaz y seguro de sus hornos de vacío, mejorando en última instancia la calidad y consistencia de sus procesos de calentamiento.

Conclusión

Elección del material refractario adecuado

La selección del material refractario adecuado para los hornos de vacío es una decisión crítica que depende de varios factores clave. Entre ellos se incluyen los requisitos específicos de temperatura del horno, el entorno químico en el que opera y un análisis exhaustivo de la relación coste-beneficio. Al considerar detenidamente estos aspectos, los operadores pueden garantizar que sus hornos de vacío funcionen sin problemas a altas temperaturas, prolongando así la vida útil del equipo, reduciendo los costes operativos y mejorando la eficacia y calidad generales del proceso de calentamiento.

A la hora de elegir un material refractario, es esencial evaluar sus propiedades térmicas. Por ejemplo, suelen preferirse materiales con baja conductividad térmica, ya que minimizan la pérdida de calor y mantienen una temperatura constante dentro del horno. Además, la resistencia a la corrosión y al choque térmico son cruciales, ya que estas propiedades protegen al refractario de la degradación debida a reacciones químicas y cambios bruscos de temperatura.

La instalación y el mantenimiento del material refractario también desempeñan un papel importante en su selección. La facilidad de instalación garantiza que el refractario pueda instalarse correcta y eficazmente, mientras que la facilidad de mantenimiento permite realizar inspecciones y reparaciones periódicas, garantizando el rendimiento del horno a largo plazo.

La idoneidad de un revestimiento refractario depende además de las condiciones de funcionamiento, como la formación de escoria, la temperatura de funcionamiento y la capacidad del horno. Por ejemplo, la sílice suele utilizarse para escorias ácidas, la magnesia para escorias básicas y la alúmina para escorias neutras. Este enfoque a medida garantiza que el material refractario se adapte de forma óptima a las necesidades específicas del horno, mejorando así su rendimiento y durabilidad.

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

Artículos relacionados

- Ciencia de materiales con el horno de vacío de laboratorio

- Por qué sus piezas de alto rendimiento fallan en el horno y cómo solucionarlo de forma definitiva

- Por qué fallan sus juntas soldadas: La verdad sobre la temperatura del horno y cómo dominarla

- Por qué sus uniones soldadas son inconsistentes y la solución no está en el horno

- Dominio de la soldadura fuerte en horno de vacío: Técnicas, aplicaciones y ventajas