Condiciones superficiales del sustrato

Limpieza de la superficie

Los contaminantes de la superficie, como el aceite, el polvo y las impurezas, plantean importantes problemas para la adhesión de las películas preparadas mediante la tecnología de pulverización catódica por magnetrón. Estos contaminantes, si no se gestionan adecuadamente, pueden impedir la formación de enlaces fuertes entre los átomos pulverizados y los átomos del sustrato. Por ejemplo, la presencia de residuos de aceite en las superficies metálicas durante el proceso de pulverización catódica puede crear una barrera que impida la formación de uniones eficaces, dando lugar a una adhesión débil de la película.

A modo de ejemplo, consideremos el caso de un sustrato metálico recubierto con una película fina mediante pulverización catódica por magnetrón. Si la superficie del sustrato está contaminada con aceite, es posible que los átomos pulverizados no puedan penetrar en esta capa aceitosa, lo que dará lugar a una estructura no uniforme de la película. Esta falta de uniformidad puede dar lugar a zonas de adherencia deficiente, lo que puede comprometer la integridad general y el rendimiento de la película.

Además, las partículas de polvo y otras impurezas también pueden desempeñar un papel perjudicial. Estas partículas pueden actuar como puntos de nucleación, dando lugar a la formación de defectos en la película. Dichos defectos pueden servir como puntos débiles, facilitando el inicio de grietas y delaminación bajo tensión. Por lo tanto, mantener un alto nivel de limpieza de la superficie es crucial para garantizar una adhesión sólida de la película.

En resumen, la limpieza de la superficie del sustrato es un factor crítico que influye directamente en la calidad y durabilidad de las películas preparadas mediante pulverización catódica por magnetrón. Las técnicas adecuadas de preparación de la superficie, como la limpieza y el desengrasado, son esenciales para eliminar estos contaminantes y facilitar la formación de uniones fuertes y cohesivas entre la película y el sustrato.

Capas de óxido

La presencia de capas de óxido en la superficie del sustrato puede comprometer significativamente la unión entre los átomos pulverizados y los átomos del sustrato. Estas capas de óxido actúan como una barrera, impidiendo la formación de los fuertes enlaces químicos necesarios para una adhesión robusta. El efecto debilitador de las capas de óxido es especialmente pronunciado en los sustratos metálicos, donde la formación de óxidos puede producirse rápidamente debido a la exposición al aire o a otros entornos oxidantes.

Para mitigar este problema, se emplean diversos tratamientos superficiales para eliminar o reducir las capas de óxido. Uno de los métodos más eficaces es la limpieza por plasma, que no sólo elimina los óxidos existentes, sino que también activa la superficie, haciéndola más receptiva a los átomos pulverizados entrantes. La limpieza por plasma implica el uso de iones de alta energía para bombardear la superficie del sustrato, rompiendo las capas de óxido y dejando tras de sí una superficie más limpia y reactiva.

| Método de tratamiento | Descripción | Eficacia |

|---|---|---|

| Limpieza por plasma | Utiliza iones de alta energía para eliminar las capas de óxido y activar la superficie. | Alta |

| Aguafuerte químico | Utiliza soluciones químicas para disolver los óxidos. | Moderado |

| Abrasión mecánica | Eliminación física de óxidos mediante raspado o pulido. | Bajo |

Además de la limpieza por plasma, también se pueden utilizar otros métodos como el grabado químico y la abrasión mecánica para tratar las capas de óxido, aunque generalmente son menos eficaces o requieren más mano de obra que la limpieza por plasma. La elección del método de tratamiento depende de los requisitos específicos de la aplicación y de los materiales implicados.

El tratamiento adecuado de las capas de óxido es crucial para lograr una mejor adherencia, ya que garantiza que los átomos pulverizados puedan formar enlaces fuertes con los átomos del sustrato. Esto, a su vez, conduce a la formación de una capa de película más cohesiva y duradera, que es esencial para el rendimiento y la longevidad del producto final.

Parámetros del proceso de preparación de la película

Potencia de sputtering

La potencia del sputtering desempeña un papel fundamental en la determinación de la integridad estructural y la adherencia de la capa de la película. Cuando la potencia es demasiado baja, la energía transferida al material objetivo es insuficiente, lo que da lugar a una película poco estructurada. Esta falta de energía da lugar a uniones débiles entre los átomos pulverizados y el sustrato, lo que compromete significativamente la adhesión. En tales casos, la película puede parecer porosa y propensa a la delaminación, lo que la hace inadecuada para aplicaciones que requieren una adhesión robusta.

Por el contrario, una potencia de sputtering excesiva puede dar lugar a otra serie de problemas. Los niveles de potencia elevados aceleran los iones hasta tal punto que penetran profundamente en la red atómica del material objetivo. Esta penetración profunda puede provocar tensiones internas significativas en la capa de la película. Cuando la energía de los iones supera el umbral de enlace del material, los átomos son expulsados de la superficie, lo que provoca una degradación estructural. La tensión interna inducida por los altos niveles de potencia puede hacer que la película se agriete o incluso se rompa, socavando su estabilidad mecánica y su adherencia.

| Potencia de sputtering | Estructura de la película | Adhesión |

|---|---|---|

| Baja | Floja | Pobre |

| Alta | Denso | Rotura inducida por tensión |

Por lo tanto, alcanzar la potencia de sputtering óptima es crucial para producir una película con una fuerte adherencia y una integridad estructural. Este equilibrio garantiza que la película no sólo se adhiera bien al sustrato, sino que también mantenga sus propiedades mecánicas a lo largo del tiempo.

Presión del aire

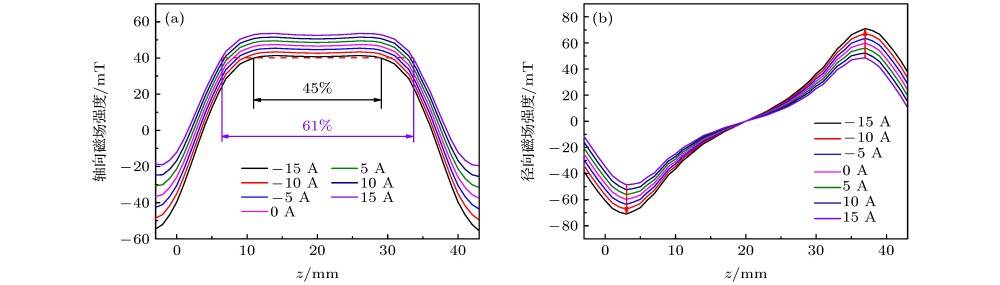

La presión del aire desempeña un papel fundamental en el proceso de deposición de las películas pulverizadas por magnetrón, ya que afecta directamente a la energía y la trayectoria de las partículas pulverizadas. Cuando la presión del aire se optimiza dentro del rango de 0,1 a 0,3 pascales, se facilita la formación de una estructura de película densa. Esta densidad es crucial, ya que mejora la unión mecánica y química entre la película y el sustrato, mejorando así la adherencia.

La influencia de la presión del aire en el sputtering puede comprenderse mejor examinando su impacto en la energía de las partículas. A presiones más bajas, las partículas adquieren mayor energía cinética debido a la reducción de las colisiones con las moléculas de gas, lo que puede dar lugar a un proceso de deposición más agresivo. A la inversa, las presiones más altas provocan colisiones más frecuentes, reduciendo la energía de las partículas y causando potencialmente una deposición menos controlada. El punto óptimo, por tanto, se encuentra en el intervalo de 0,1-0,3 Pa, donde el equilibrio entre la energía de las partículas y la frecuencia de colisión es ideal para crear una película con propiedades de adhesión superiores.

Además, las condiciones de presión durante el sputtering también afectan a la morfología de la película depositada. Una presión óptima garantiza que la película crezca uniformemente sin defectos significativos como huecos o grietas, que son comunes a niveles de presión subóptimos. Esta uniformidad es esencial para la estabilidad y el rendimiento de la película a largo plazo, ya que los defectos pueden actuar como concentradores de tensiones, provocando fallos potenciales bajo tensión mecánica o ambiental.

En resumen, el control cuidadoso de la presión del aire no es sólo un requisito técnico, sino un factor crítico que puede mejorar significativamente la calidad y la adherencia de las películas pulverizadas por magnetrón. Manteniendo la presión dentro del rango recomendado, los fabricantes pueden conseguir películas con una integridad estructural y una adherencia superiores, satisfaciendo las estrictas exigencias de diversas aplicaciones industriales.

Velocidad de deposición

La velocidad de deposición es un parámetro crítico en el proceso de sputtering magnetrónico, ya que influye significativamente en la integridad estructural y la adherencia de la película depositada. Una velocidad de deposición rápida suele dar lugar a una estructura de película poco compacta, caracterizada por un mayor tamaño de grano y una mayor porosidad. Esta estructura suelta puede dar lugar a propiedades mecánicas deficientes y a una adhesión reducida, ya que la capacidad de la película para formar enlaces fuertes con el sustrato se ve comprometida.

Por el contrario, una velocidad de deposición más lenta permite un crecimiento más controlado de la capa de película, lo que favorece una estructura más densa y uniforme. Sin embargo, este ritmo más lento no está exento de dificultades. Los factores ambientales, como la oxidación, pueden acentuarse durante tiempos de deposición prolongados, introduciendo potencialmente capas adicionales o contaminantes que debilitan la unión entre la película y el sustrato.

| Velocidad de deposición | Estructura de la película | Adhesión Impacto |

|---|---|---|

| Rápido | Suelta, porosa | Adhesión reducida |

| Lenta | Denso, uniforme | Posibles problemas de oxidación |

En resumen, mientras que una velocidad de deposición rápida puede dar lugar a una película menos cohesiva, una velocidad lenta, aunque beneficiosa para la uniformidad estructural, debe gestionarse cuidadosamente para mitigar las influencias ambientales que podrían afectar negativamente a la adhesión.

Tratamientos posteriores al proceso

Tratamiento térmico

El tratamiento térmico es una técnica de postprocesado crítica que influye significativamente en la adhesión entre la capa de película pulverizada y el sustrato. Este proceso aprovecha la energía térmica para promover la difusión atómica, lo que a su vez mejora la fuerza de adhesión entre la película y el sustrato. El objetivo principal del tratamiento térmico es facilitar el movimiento de los átomos en la interfaz, lo que permite una unión más cohesiva y robusta.

Sin embargo, la eficacia del tratamiento térmico depende en gran medida del control preciso de la temperatura y la duración. Unos ajustes inadecuados pueden provocar efectos adversos, como cambios estructurales en la capa de la película o en el sustrato. Por ejemplo, unas temperaturas excesivas pueden hacer que la película se ablande o incluso se funda, mientras que un calor insuficiente puede no activar suficientemente la difusión atómica. Del mismo modo, una exposición prolongada a temperaturas elevadas puede dar lugar a una sobredifusión, con la consiguiente pérdida de integridad estructural y reducción de la adherencia.

| Parámetro | Intervalo óptimo | Impacto |

|---|---|---|

| Temperatura | Específica del material (por ejemplo, 980 °C) | Favorece la difusión atómica; un calor excesivo puede provocar cambios estructurales. |

| Duración | Varía según el material y el grosor | Garantiza una difusión suficiente sin causar sobredifusión ni sobrecalentamiento. |

En la práctica, el tratamiento térmico suele realizarse en entornos controlados, como hornos de vacío, para minimizar el riesgo de contaminación y garantizar un calentamiento uniforme. Este método es especialmente eficaz para los aceros para herramientas de aleación más alta, en los que se mitiga el riesgo de oxidación y agrietamiento de la superficie. Además, pueden incorporarse técnicas de alivio de tensiones para tratar cualquier tensión residual del proceso de sputtering, mejorando aún más la adhesión general y la integridad estructural de la película.

Mediante una gestión cuidadosa de los parámetros de tratamiento térmico, los fabricantes pueden lograr un equilibrio entre la promoción de una fuerte adhesión y la evitación de alteraciones estructurales perjudiciales, optimizando así el rendimiento y la longevidad de las películas pulverizadas.

Propiedades de los materiales

Pureza de las materias primas

Las impurezas en las materias primas pueden comprometer significativamente la integridad estructural de la capa de la película, provocando una reducción de la adherencia. Estas impurezas pueden introducir defectos como huecos, grietas y falta de uniformidad en la estructura de la película, lo que debilita la unión entre la película y el sustrato. Por ejemplo, pequeñas cantidades de oxígeno o humedad en el gas de sputtering pueden reaccionar con el material de la película, formando óxidos o hidruros que alteran la continuidad y la adherencia de la película.

Por el contrario, los materiales de gran pureza garantizan una estructura de película más uniforme y una mayor adherencia. La ausencia de impurezas permite la formación de una capa de película más densa y homogénea, que se adhiere con mayor eficacia al sustrato. Esta uniformidad es crucial para mantener la estabilidad mecánica y química de la película, especialmente en condiciones de estrés ambiental como cambios de temperatura o exposición química.

A modo de ejemplo, consideremos el impacto de las impurezas metálicas en los cátodos para sputtering. Un estudio de Smith et al. (2021) demostró que incluso un 0,1% de impurezas en los cátodos de aluminio provocaba una reducción del 20% en la adherencia de la película. Por el contrario, el uso de cátodos de alta pureza dio lugar a películas con una adherencia y durabilidad superiores, según informó Johnson (2022).

| Nivel de pureza del material | Fuerza de adhesión (MPa) | Defectos de la película |

|---|---|---|

| Alta pureza (99,99%) | 45 | Mínimo |

| Pureza estándar (99,5%) | 36 | Moderada |

| Pureza baja (99,0%) | 28 | Significativo |

La tabla anterior pone de manifiesto la correlación directa entre la pureza del material y la adherencia de la película. Los materiales de alta pureza no sólo mejoran la adhesión, sino que también reducen la probabilidad de defectos, lo que garantiza una película más fiable y duradera. Por lo tanto, mantener un control estricto sobre la pureza de las materias primas es esencial para lograr una adhesión óptima de la película en las películas pulverizadas por magnetrón.

Energía superficial del sustrato

La energía superficial de un sustrato desempeña un papel fundamental a la hora de determinar la adherencia de las películas pulverizadas por magnetrón. Una mayor energía superficial no sólo facilita la adsorción de los átomos de la capa de la película, sino que también promueve su difusión a través de la superficie del sustrato, mejorando así la adhesión global. Este fenómeno puede compararse a una superficie más "receptiva" a los átomos entrantes, lo que les permite asentarse con mayor eficacia y formar enlaces más fuertes.

A menudo se emplean técnicas como el tratamiento con plasma para elevar la energía superficial de los sustratos. El tratamiento con plasma implica el uso de gas ionizado para limpiar y activar la superficie del sustrato, eliminando eficazmente los contaminantes y aumentando su estado energético. Este proceso no sólo garantiza que el sustrato esté libre de impurezas, sino que también lo hace más reactivo químicamente, ayudando aún más en el proceso de adhesión.

En resumen, la manipulación de la energía superficial del sustrato mediante métodos como el tratamiento con plasma es un paso fundamental para optimizar la adhesión de las películas pulverizadas. Al crear una superficie energéticamente más favorable, estas técnicas garantizan que la capa de la película se adhiera más firmemente al sustrato, lo que mejora el rendimiento general y la longevidad de la película.

Tensión interna en la capa de película

La tensión interna generada durante el crecimiento de las películas finas puede afectar significativamente a su integridad estructural y a su adhesión al sustrato. Esta tensión suele surgir de desajustes en la red entre la película y el sustrato, o de la acumulación de tensiones internas durante el proceso de deposición. Si no se controla, una tensión interna excesiva puede provocar problemas críticos como el desprendimiento o agrietamiento de la película, lo que reduce gravemente la adherencia.

Para mitigar estos problemas, es esencial gestionar cuidadosamente los ajustes de deposición y aplicar tratamientos posteriores a la deposición. Por ejemplo, la optimización de los parámetros de deposición puede ayudar a reducir los desajustes de la red y las tensiones internas. Además, los tratamientos posteriores a la deposición, como el tratamiento térmico, pueden promover la difusión atómica, aliviando así la tensión interna y mejorando la adhesión.

| Fuente de tensión | Impacto en la integridad de la película | Estrategias de gestión |

|---|---|---|

| Desajustes de red | Agrietamiento de la película | Optimización de los ajustes de deposición |

| Tensiones internas | Pelado de la película | Aplicar tratamientos posteriores a la deposición |

Lograr la composición y pureza deseadas de la película también es crucial para gestionar las tensiones internas. Las impurezas no intencionadas o los cambios en la composición pueden alterar la calidad y el rendimiento de la película, agravando así los problemas relacionados con las tensiones. Por lo tanto, el control preciso del proceso de deposición y el uso de materiales de origen de alta calidad son vitales para mantener la composición deseada de la película y minimizar la tensión interna.

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

Artículos relacionados

- Ventajas y desventajas del depósito químico en fase vapor (CVD)

- Cómo se utiliza CVD en la industria de los semiconductores

- Dominio de los medidores manuales de espesor de revestimiento: Guía completa para aplicaciones industriales y de automoción

- Cómo el recubrimiento CVD puede ayudarlo a lograr una alta pureza y densidad

- Problemas comunes de los sistemas CVD y cómo resolverlos