Aplicaciones de los hornos de sinterización en la fabricación de cerámica

Sinterización de materiales cerámicos

El horno de sinterización desempeña un papel fundamental en la producción de materiales cerámicos, actuando como catalizador de un proceso de transformación que mejora significativamente las propiedades físicas y químicas de estos materiales. Las altas temperaturas dentro del horno son fundamentales para unir los polvos cerámicos, un proceso que no sólo promueve el crecimiento del grano, sino que también conduce a una marcada reducción de la porosidad. Este proceso de densificación es crucial, ya que da lugar a materiales cerámicos que no sólo son más densos, sino también significativamente más duros, mejorando así su durabilidad y rendimiento generales.

La sinterización es un proceso complejo que implica varios pasos clave, cada uno de los cuales contribuye a la calidad final del producto cerámico. Inicialmente, los polvos cerámicos, que pueden incluir aditivos orgánicos para aumentar la plasticidad, se someten a altas temperaturas. A medida que aumenta la temperatura, las fases vítreas de los materiales cerámicos comienzan a fluir, provocando la consolidación de la estructura pulverulenta. Este proceso de consolidación se caracteriza por una reducción de la porosidad del material, que es esencial para mejorar las propiedades mecánicas de la cerámica.

La fuerza motriz del proceso de sinterización es la reducción de la energía superficial de las partículas, que se consigue disminuyendo sus interfases vapor-sólido. Esta reducción de la energía superficial facilita la difusión de material entre las partículas de polvo adyacentes, lo que provoca el cierre de poros dentro del "compacto verde", término utilizado para describir la forma inicial, no procesada, del material cerámico. A medida que estos poros disminuyen o se cierran por completo, la pieza cerámica experimenta una densificación, un paso crítico que mejora significativamente sus propiedades mecánicas.

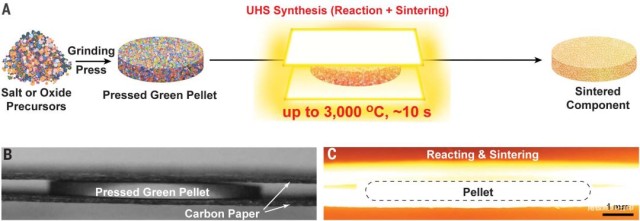

Además, el proceso de sinterización puede mejorarse aún más mediante la aplicación de fuerzas adicionales, como la presión o las corrientes eléctricas. Aunque la presión es el factor suplementario más utilizado, también se emplean técnicas avanzadas como el "sinterizado sin presión", sobre todo con compuestos metalocerámicos graduados y el uso de auxiliares de sinterización de nanopartículas. Estos métodos, combinados con la tecnología de moldeo a granel, ofrecen un enfoque más matizado de la sinterización, permitiendo la creación de formas 3D complejas mediante técnicas como el prensado isostático en caliente.

En esencia, el horno de sinterización no es sólo un dispositivo de calentamiento; es una sofisticada herramienta que orquesta una serie de intrincados procesos para convertir los polvos cerámicos en bruto en materiales de alto rendimiento. Las altas temperaturas y la aplicación estratégica de fuerzas dentro del horno se controlan meticulosamente para garantizar que los productos cerámicos resultantes satisfagan las estrictas exigencias de diversas aplicaciones industriales, desde la alfarería hasta los componentes tecnológicos avanzados.

Transición de fases cristalinas

Los hornos de sinterización desempeñan un papel fundamental en la inducción de transiciones de fase cristalina en los materiales cerámicos. Estas transiciones son impulsadas principalmente por las altas temperaturas dentro del horno, que provocan alteraciones significativas en la estructura cristalina de la cerámica. Esta transformación estructural no es un mero cambio cosmético, sino que afecta profundamente a las propiedades mecánicas, térmicas y químicas del material.

Por ejemplo, las altas temperaturas facilitan el movimiento de los átomos, lo que les permite reorganizarse en configuraciones más estables y ordenadas. Este proceso, conocido como recristalización, puede dar lugar a la formación de nuevas fases cristalinas más densas y estables. La mayor densidad suele traducirse en mejores propiedades mecánicas, como una mayor dureza y resistencia.

Además, las propiedades térmicas del material cerámico también se alteran significativamente. Las nuevas fases cristalinas pueden tener coeficientes de expansión térmica y conductividades térmicas diferentes a los de las fases originales. Esto puede mejorar la estabilidad térmica y la resistencia al choque térmico, lo que hace que el material sea más adecuado para aplicaciones de alta temperatura.

La estabilidad química es otro aspecto crítico que se beneficia de estas transiciones de fase. Las nuevas estructuras cristalinas pueden ser más resistentes a las reacciones químicas, lo que hace que el material sea menos susceptible a la degradación en entornos corrosivos. Esta mayor estabilidad química es especialmente importante en aplicaciones en las que el material cerámico está expuesto a productos químicos agresivos o a altas temperaturas.

En resumen, el entorno de alta temperatura de los hornos de sinterización no sólo favorece la densificación de los materiales cerámicos, sino que también desencadena importantes transiciones de fase cristalina que mejoran sus propiedades mecánicas, térmicas y químicas, haciéndolos más adecuados para una amplia gama de aplicaciones exigentes.

Eliminación de impurezas

El tratamiento a altas temperaturas en hornos de sinterización desempeña un papel fundamental en la purificación de materiales cerámicos mediante la eliminación de impurezas. Este proceso, a menudo denominado "calcinación", consiste en someter los polvos cerámicos a temperaturas extremas dentro del horno. El calor elevado hace que las impurezas volátiles, como los compuestos orgánicos y la humedad, se evaporen y salgan del material. Además, ciertas impurezas químicas se descomponen u oxidan a estas altas temperaturas, lo que aumenta aún más la pureza del material.

Las ventajas de la eliminación de impurezas son múltiples. En primer lugar, mejora significativamente el rendimiento general de la cerámica, haciéndola más duradera y resistente a los factores ambientales. En segundo lugar, la eliminación de impurezas puede dar lugar a una microestructura más uniforme, que es crucial para conseguir las propiedades mecánicas deseadas. Esta uniformidad suele reflejarse en una menor porosidad y tamaño de grano, lo que contribuye a la resistencia y densidad del material.

Además, la eliminación de impurezas también puede facilitar una mejor unión entre las partículas cerámicas durante el proceso de sinterización. Esta unión mejorada da como resultado un producto final más resistente, capaz de soportar mayores tensiones y temperaturas. El proceso es especialmente crítico en aplicaciones en las que la pureza y el rendimiento no son negociables, como en las cerámicas avanzadas utilizadas en la industria aeroespacial, los implantes médicos y la electrónica.

En resumen, el tratamiento a alta temperatura en hornos de sinterización no sólo purifica los materiales cerámicos, sino que también optimiza su integridad estructural y su rendimiento, lo que lo convierte en un paso indispensable en el proceso de fabricación de cerámica.

Optimización de la estructura

La optimización de la estructura de los materiales cerámicos mediante ajustes precisos de los parámetros del horno de sinterización es un paso fundamental para mejorar su rendimiento y estabilidad. Los principales parámetros que influyen en este proceso son la temperatura y el tiempo, que desempeñan un papel fundamental en la determinación de las características finales de la cerámica.

Controlando cuidadosamente la temperatura de sinterización, los fabricantes pueden influir en el proceso de densificación, lo que se traduce en una reducción de la porosidad y un aumento de la densidad del material. Este control de la temperatura también afecta al tamaño y la distribución del grano dentro de la cerámica, lo que a su vez repercute en sus propiedades mecánicas y térmicas. Por ejemplo, las temperaturas más altas pueden favorecer el crecimiento del grano, mientras que las temperaturas más bajas pueden dar lugar a estructuras de grano más fino.

Del mismo modo, la duración del proceso de sinterización es igualmente importante. Un tiempo de sinterización prolongado puede dar lugar a un exceso de sinterización, provocando un crecimiento excesivo del grano y comprometiendo potencialmente la integridad del material. Por el contrario, un tiempo de sinterización insuficiente puede dar lugar a una densificación incompleta, dejando la cerámica con mayor porosidad y menor resistencia mecánica.

Para ilustrar el impacto de estos parámetros, véase la tabla siguiente:

| Condición de sinterización | Porosidad (%) | Tamaño de grano (μm) | Resistencia mecánica (MPa) |

|---|---|---|---|

| Baja temperatura, corto tiempo | 20 | 10 | 200 |

| Alta temperatura, largo tiempo | 5 | 50 | 500 |

Esta tabla muestra cómo la variación de las condiciones de sinterización puede alterar significativamente la porosidad, el tamaño de grano y la resistencia mecánica de los materiales cerámicos. Ajustando estratégicamente estos parámetros, los fabricantes pueden adaptar la estructura de la cerámica para satisfacer requisitos de rendimiento específicos, optimizando así su estabilidad y eficacia generales en diversas aplicaciones.

Tratamiento de superficies

Los tratamientos a alta temperatura en hornos de sinterización desempeñan un papel fundamental en la modificación de la superficie de los materiales cerámicos. Estos tratamientos contribuyen a mejorar diversas propiedades superficiales, como la humectabilidad, la resistencia a la corrosión y la resistencia al desgaste. Los principales métodos empleados para el tratamiento de superficies son el revestimiento, la carburación y la nitruración.

El recubrimiento superficial consiste en aplicar una capa protectora a la superficie cerámica, que no sólo mejora su resistencia a los factores ambientales, sino que también aumenta su atractivo estético. La carburación y la nitruración, por su parte, son procesos que introducen átomos de carbono y nitrógeno en la capa superficial de la cerámica, respectivamente. Estos procesos crean una superficie más dura y duradera, mejorando significativamente la resistencia del material al desgaste y la corrosión.

La eficacia de estos tratamientos depende en gran medida del control preciso de la temperatura y la atmósfera dentro del horno de sinterización. Por ejemplo, mantener una temperatura óptima garantiza que las modificaciones de la superficie sean uniformes y eficaces, mientras que la elección de la atmósfera puede influir en la profundidad y la calidad de la capa tratada.

En resumen, los tratamientos superficiales a alta temperatura en hornos de sinterización son cruciales para mejorar el rendimiento y la longevidad de los materiales cerámicos, haciéndolos adecuados para una amplia gama de aplicaciones en las que la durabilidad y la resistencia a los factores ambientales son primordiales.

Métodos de calentamiento en hornos de sinterización

Calentamiento eléctrico

Los hornos de calentamiento eléctrico son famosos por su capacidad para lograr rápidos aumentos de temperatura y mantener una alta precisión en el control de la temperatura. Esto los hace especialmente adecuados para la sinterización de componentes cerámicos de tamaño pequeño y mediano. La eficacia del calentamiento eléctrico reside en su capacidad para suministrar calor directamente al material cerámico, minimizando la pérdida de energía y garantizando una distribución rápida y uniforme de la temperatura.

Para la producción a pequeña escala o la investigación y el desarrollo, los hornos de calentamiento eléctrico ofrecen varias ventajas. Pueden programarse fácilmente para seguir curvas de calentamiento precisas, lo que permite optimizar parámetros de sinterización como la temperatura y el tiempo. Este nivel de control es crucial para conseguir las características microestructurales y las propiedades mecánicas deseadas en el producto cerámico final.

Además, los hornos de calentamiento eléctrico suelen estar equipados con sistemas de control avanzados que permiten supervisar y ajustar el proceso de sinterización en tiempo real. Esto garantiza que los materiales cerámicos reciban un tratamiento uniforme, lo que mejora la uniformidad y la calidad del producto. El tamaño compacto y la flexibilidad de los hornos eléctricos de calentamiento también los hacen ideales para laboratorios e instalaciones de fabricación a pequeña escala donde el espacio y los recursos son limitados.

En resumen, los hornos de calentamiento eléctrico proporcionan una solución robusta para la sinterización de componentes cerámicos de tamaño pequeño a mediano, ofreciendo un calentamiento rápido, un control preciso de la temperatura y la flexibilidad necesaria tanto para aplicaciones de producción como de investigación.

Calentamiento por gas

Los hornos de calentamiento por gas, aunque más lentos en comparación con los hornos de calentamiento eléctrico, son especialmente adecuados para los procesos de sinterización a gran escala. Este método es el preferido en industrias en las que el volumen de materiales cerámicos a procesar es considerable, debido a su capacidad para manejar grandes cargas de forma eficiente.

La menor velocidad de calentamiento de los hornos de gas permite un aumento más controlado y gradual de la temperatura, lo que puede resultar ventajoso para determinados tipos de materiales cerámicos que requieren un proceso de sinterización más delicado. Este enfoque controlado ayuda a conseguir una distribución más uniforme del calor, lo que es crucial para la integridad y calidad del producto final.

Además, los hornos de calentamiento por gas suelen estar equipados con sistemas avanzados de control de la temperatura que, a pesar del calentamiento más lento, garantizan que el proceso de sinterización se mantenga dentro del intervalo de temperatura óptimo para el material cerámico específico que se está procesando. Esta precisión es esencial para mantener las propiedades deseadas de la cerámica, como su densidad, dureza e integridad estructural general.

En resumen, aunque el calentamiento por gas puede no ofrecer el rápido aumento de temperatura del calentamiento eléctrico, su idoneidad para operaciones a gran escala y su capacidad para proporcionar un calentamiento controlado y uniforme lo convierten en una herramienta indispensable en la industria de fabricación de cerámica.

Calentamiento por radiación

Los hornos de calentamiento por radiación ofrecen una clara ventaja en el ámbito de la sinterización de cerámica debido a su capacidad para proporcionar un calentamiento uniforme en toda la carga. Esta uniformidad es especialmente crucial para lograr resultados de sinterización consistentes, sobre todo cuando se trata de procesos de alta y ultra alta temperatura. A diferencia de otros métodos de calentamiento que pueden dar lugar a puntos calientes localizados o a una distribución desigual de la temperatura, el calentamiento por radiación garantiza que todas las partes del material cerámico estén sometidas a las mismas condiciones térmicas.

Este método aprovecha la radiación infrarroja, que penetra en el material cerámico, permitiendo una transferencia de calor eficaz y directa. El resultado es un proceso de sinterización más controlado y predecible, esencial para producir cerámica de alta calidad con propiedades uniformes. La capacidad de mantener un control tan preciso de la temperatura hace que los hornos de calentamiento por radiación sean ideales para aplicaciones en las que la integridad y la consistencia del producto final son primordiales.

Además, los hornos de calentamiento por radiación son versátiles y pueden adaptarse a diversas necesidades de sinterización, desde experimentos de laboratorio a pequeña escala hasta producción industrial a gran escala. Esta flexibilidad, combinada con su eficiencia y fiabilidad, posiciona al calentamiento por radiación como una tecnología clave en el avance de la fabricación cerámica.

Impacto de los parámetros del horno de sinterización en la cerámica

Temperatura y tiempo de sinterización

La temperatura y la duración dentro del horno de sinterización desempeñan un papel fundamental en la determinación de la densificación y las propiedades mecánicas de la cerámica. Estos parámetros se ajustan meticulosamente para optimizar la microestructura y las propiedades generales de los materiales cerámicos. El proceso de sinterización consiste en calentar el polvo cerámico a una temperatura específica, lo que hace que las partículas se adhieran y formen una masa sólida. Este proceso de unión está influido tanto por la temperatura como por el tiempo de permanencia a esa temperatura, ya que afecta directamente al grado de densificación y a la resistencia mecánica resultante.

Por ejemplo, los tiempos de sinterización más largos pueden dar lugar a una difusión más completa de las partículas, lo que resulta en un material más denso y con menos poros. Por el contrario, los tiempos más cortos pueden dar lugar a una unión incompleta, lo que se traduce en un producto final menos denso y potencialmente más débil. El ciclo de sinterización óptimo suele incluir tiempos de permanencia intermedios y velocidades de calentamiento variables para garantizar una distribución uniforme de la temperatura en toda la pieza cerámica, minimizando así la duración del ciclo y maximizando al mismo tiempo los beneficios del proceso de sinterización.

| Parámetros de sinterización | Impacto en las propiedades cerámicas |

|---|---|

| Temperatura | Influye directamente en la densificación y la resistencia mecánica |

| Tiempo | Afecta al grado de difusión y adhesión de las partículas |

| Velocidad de calentamiento | Garantiza una distribución uniforme de la temperatura |

| Tiempos intermedios | Mejora la homogeneidad de la temperatura y reduce la duración del ciclo |

Además de la temperatura y el tiempo, la naturaleza del material cerámico que se procesa también desempeña un papel crucial. Por ejemplo, las cerámicas de óxido no suelen requerir el uso de gases como el hidrógeno y el nitrógeno, mientras que los nitruros, carburos y metales a menudo necesitan sinterizarse bajo atmósferas de gas protectoras para lograr una densificación completa. Esta distinción pone de relieve la importancia de adaptar los parámetros de sinterización a los distintos materiales para conseguir las propiedades deseadas.

Además, la duración de los ciclos de sinterización, incluidos los ritmos de aceleración y los tiempos de mantenimiento, influyen significativamente en la unión intergranular de las partículas cerámicas. En la impresión 3D, en la que las piezas se construyen capa por capa, estos factores son aún más críticos. Por ejemplo, aumentar el tiempo de retención de 30 a 60 minutos puede reducir el tamaño de los poros en aproximadamente un 25%, lo que afecta directamente a la porosidad y a la calidad general de la pieza cerámica.

En resumen, el control cuidadoso y la optimización de la temperatura y el tiempo de sinterización son esenciales para producir materiales cerámicos de alta calidad con propiedades mecánicas e integridad microestructural superiores.

Ambiente atmosférico

La atmósfera dentro de un horno de sinterización desempeña un papel fundamental en la determinación del rendimiento final de los materiales cerámicos. Este ambiente puede alterar significativamente la composición y las propiedades de la cerámica, influyendo en todos los aspectos, desde su resistencia mecánica hasta su estabilidad química. Por ejemplo, una atmósfera oxidante puede provocar la formación de nuevos compuestos o la oxidación de determinados elementos dentro de la matriz cerámica, modificando así su estructura y características generales.

En condiciones oxidantes, pueden formarse determinados óxidos metálicos que pueden mejorar o degradar las propiedades de la cerámica. Por ejemplo, la formación de una capa de óxido estable puede mejorar la resistencia a la corrosión, mientras que una oxidación excesiva puede provocar la degradación de las propiedades mecánicas debido a la formación de fases frágiles. Por el contrario, las atmósferas reductoras pueden evitar la oxidación e incluso reducir los óxidos ya formados, dando lugar a un material cerámico más denso y potencialmente más resistente.

El impacto de la atmósfera del horno no se limita únicamente a los cambios químicos. También afecta a las propiedades físicas de la cerámica, como su porosidad y densidad. Por ejemplo, una atmósfera reductora puede favorecer la eliminación de oxígeno de la estructura cerámica, lo que da lugar a una microestructura más compacta con menos poros. Esto puede mejorar la resistencia mecánica y la conductividad térmica de la cerámica.

Para ilustrar los diversos efectos de las distintas atmósferas, véase la siguiente tabla:

| Tipo de atmósfera | Impacto en las propiedades cerámicas | Ejemplo Aplicaciones |

|---|---|---|

| Oxidante | Puede formar nuevos óxidos, alterando las propiedades mecánicas y químicas | Recubrimientos resistentes a la corrosión a alta temperatura |

| Reducción | Favorece la reducción de óxidos, dando lugar a materiales más densos | Cerámicas estructurales de alta resistencia |

| Inerte | Minimiza las reacciones químicas, preservando la composición original | Componentes cerámicos de precisión |

En resumen, la elección de la atmósfera del horno es un parámetro crítico en la sinterización de cerámica, ya que influye directamente en las propiedades finales del material cerámico. Seleccionando y controlando cuidadosamente la atmósfera, los fabricantes pueden adaptar las características de sus cerámicas para satisfacer requisitos de rendimiento específicos.

Tratamiento térmico

El tratamiento térmico es un proceso crítico en la fabricación de materiales cerámicos, que implica un control preciso de la temperatura, el tiempo y la velocidad de enfriamiento. Este proceso está diseñado para manipular la microestructura de la cerámica, mejorando así su rendimiento general. El objetivo principal del tratamiento térmico es conseguir propiedades específicas como el aumento de la dureza, la mejora de la ductilidad o la mejora de la resistencia al desgaste y la corrosión.

Técnicas y aplicaciones

En la industria cerámica se emplean varias técnicas de tratamiento térmico, cada una de ellas adaptada para lograr resultados distintos:

-

Recocido: Esta técnica consiste en calentar el material cerámico a una temperatura elevada y, a continuación, enfriarlo lentamente. El recocido reduce las tensiones internas y mejora la ductilidad y tenacidad del material.

-

Enfriamiento: A diferencia del recocido, el temple consiste en enfriar rápidamente el material cerámico después de calentarlo. Este proceso se utiliza a menudo para endurecer el material, haciéndolo más resistente al desgaste y la deformación.

-

Revenido: El revenido es un proceso en el que el material cerámico se calienta a una temperatura más baja después del temple. Este paso ayuda a reducir la fragilidad introducida por el temple, manteniendo al mismo tiempo una mayor dureza.

Control de la temperatura y el tiempo

La eficacia del tratamiento térmico depende en gran medida del control preciso de la temperatura y el tiempo. Por ejemplo, elevar la temperatura puede favorecer el crecimiento del grano y reducir la porosidad, dando lugar a materiales más densos y duros. Por el contrario, un calentamiento excesivo puede causar degradación térmica y comprometer la integridad del material.

Del mismo modo, la duración del tratamiento térmico desempeña un papel crucial. Una exposición prolongada a altas temperaturas puede provocar un exceso de sinterización, con lo que el material cerámico se vuelve demasiado denso y quebradizo. Por otro lado, un tiempo insuficiente puede provocar una sinterización incompleta, dejando el material con una porosidad indeseable y unas propiedades mecánicas débiles.

Velocidad de enfriamiento

La velocidad de enfriamiento durante el tratamiento térmico es igualmente importante. Un enfriamiento rápido puede inducir tensiones de compresión, que mejoran la resistencia del material al agrietamiento y aumentan su durabilidad general. Sin embargo, un enfriamiento demasiado rápido también puede provocar un choque térmico y hacer que el material se agriete o se rompa.

Tratamiento térmico al vacío

Una técnica avanzada es el tratamiento térmico al vacío, que se realiza en un horno de vacío. Este método ofrece varias ventajas, como la eliminación de la oxidación superficial y la prevención de cambios químicos en la superficie del material. Cuando se ejecuta correctamente, el tratamiento térmico al vacío puede endurecer aceros para herramientas de alta aleación sin necesidad de limpieza posterior al tratamiento ni riesgo de agrietamiento durante el proceso de endurecimiento.

Alivio de tensiones

Otra aplicación importante del tratamiento térmico en cerámica es el alivio de tensiones. Este proceso implica el calentamiento y enfriamiento controlados para aliviar las tensiones internas inducidas por el mecanizado o la soldadura. Al gestionar cuidadosamente las relaciones de tiempo y temperatura, el alivio de tensiones puede minimizar la distorsión de la pieza durante el tratamiento térmico posterior o mientras está en servicio.

En resumen, el tratamiento térmico es un proceso versátil y esencial en la fabricación de cerámica, que permite controlar con precisión la microestructura y las propiedades. Controlando cuidadosamente la temperatura, el tiempo y la velocidad de enfriamiento, los fabricantes pueden mejorar significativamente el rendimiento y la durabilidad de los materiales cerámicos.

Precauciones en el uso de hornos de sinterización

Control de la temperatura del horno

El control preciso de la temperatura es primordial en el proceso de sinterización de materiales cerámicos, ya que influye directamente en la calidad y las propiedades del producto final. Un exceso de combustión puede provocar un crecimiento excesivo del grano, un aumento de la porosidad y una reducción de la resistencia mecánica, mientras que una sinterización incompleta da lugar a materiales demasiado porosos, quebradizos y propensos a fallar bajo tensión.

El control de la temperatura en los hornos se consigue mediante sofisticados controladores que gestionan diversos parámetros, como el suministro de calor, la llama del quemador y la mezcla de aire. Estos controladores están equipados con termopares y sensores que proporcionan datos en tiempo real, lo que permite realizar ajustes inmediatos para mantener unas condiciones óptimas. La integración con otros sistemas de control industrial aumenta aún más su eficacia, ya que permite calcular los niveles de gases como el dióxido de carbono o el metano, y supervisar aditivos como el amoníaco.

| Método de control de la temperatura | Descripción | Aplicación |

|---|---|---|

| Termopares | Dispositivos que miden la temperatura utilizando la diferencia de tensión entre dos metales distintos. | Muy utilizados en diversas industrias para obtener lecturas precisas de la temperatura. |

| Sensores | Detectan cambios en las condiciones físicas y los convierten en resultados medibles. | Esenciales para supervisar y controlar las condiciones del horno en tiempo real. |

| Controladores de hornos | Sistemas avanzados que gestionan y optimizan el rendimiento de los hornos mediante el control de múltiples variables. | Fundamentales para mantener un control preciso de la temperatura en los hornos industriales. |

Las funciones de los controladores de hornos son muy variadas y responden a distintas necesidades industriales. Algunos controladores están diseñados para gestionar cálculos de gases específicos, mientras que otros se centran en la supervisión de aditivos, garantizando que el proceso de sinterización no sólo sea preciso, sino que también se adapte a los requisitos específicos del material cerámico que se está procesando.

En resumen, el control meticuloso de la temperatura del horno no es sólo una necesidad técnica, sino un factor determinante de la calidad final de los productos cerámicos. La integración de sistemas de control avanzados y la supervisión en tiempo real garantizan que cada lote de material cerámico cumpla las estrictas normas exigidas para su aplicación prevista.

Atmósfera del horno

La selección de la atmósfera adecuada es crucial para lograr los resultados de sinterización deseados, ya que influye significativamente en la porosidad y densidad de los materiales cerámicos. La atmósfera del horno puede adaptarse para proteger el material de reacciones superficiales no deseadas o para facilitar cambios químicos específicos durante el proceso de sinterización.

Condiciones atmosféricas clave

Los principales gases y vapores utilizados en las atmósferas de los hornos incluyen:

| Tipo de gas | Finalidad |

|---|---|

| Nitrógeno (N₂) | Evita la oxidación y la descarburación, manteniendo la integridad del material. |

| Hidrógeno (H₂) | Reduce los óxidos y favorece las reacciones superficiales, ayudando a la densificación. |

| Argón (Ar) | Proporciona un ambiente inerte, ideal para proteger materiales reactivos. |

| Gas de formación | Mezcla de H₂ y CO, utilizada en atmósferas reductoras para controlar la oxidación. |

| Monóxido de carbono (CO) | Actúa como agente reductor, evitando la oxidación y mejorando las propiedades superficiales. |

Efectos sobre las propiedades cerámicas

- Reducción de la porosidad: Una atmósfera reductora puede ayudar a reducir la porosidad de los materiales cerámicos, dando lugar a productos más densos.

- Integridad de la superficie: Los gases inertes como el nitrógeno y el argón evitan la degradación de la superficie, garantizando la estabilidad química del material.

- Reacciones químicas: Gases como el hidrógeno y el monóxido de carbono pueden inducir reacciones químicas específicas, alterando las propiedades superficiales de la cerámica.

Seleccionando y controlando cuidadosamente la atmósfera del horno, los fabricantes pueden optimizar el proceso de sinterización, dando como resultado cerámicas con propiedades mecánicas y químicas superiores.

Tiempo de sinterización

El control del tiempo de sinterización es un aspecto crítico de la fabricación de cerámica, ya que influye directamente en las propiedades finales del material cerámico. La duración del proceso de sinterización puede variar significativamente en función del tipo de material y de la técnica de sinterización específica empleada. Por ejemplo, el sinterizado tradicional en horno puede durar varias horas, mientras que técnicas avanzadas como el sinterizado selectivo por láser (SLS) pueden alargar aún más este periodo. Por el contrario, los métodos asistidos por campo pueden reducir considerablemente los tiempos de sinterización, aunque con posibles contrapartidas en cuanto a densidad y porosidad del material.

Los factores que afectan al tiempo de sinterización son múltiples y abarcan la movilidad de los átomos dentro del material, los coeficientes de autodifusión, la temperatura de fusión y la conductividad térmica. Además, la introducción de una fase líquida puede acelerar el proceso de sinterización, aunque también puede dar lugar a problemas como la reducción de la densidad y la porosidad residual.

En esencia, el proceso de sinterización consiste en calentar la pieza cerámica compactada a temperaturas inferiores al punto de fusión del metal base. Esta exposición a altas temperaturas facilita la soldadura de las partículas y la difusión de los elementos de aleación, lo que conduce finalmente a los cambios microestructurales deseados y a la mejora de las propiedades mecánicas.

Para obtener resultados óptimos, la sinterización suele realizarse en hornos continuos en los que la temperatura, la velocidad y la atmósfera se controlan meticulosamente. El intervalo de temperaturas de funcionamiento para la sinterización suele oscilar entre 750 °C y 1300 °C, dependiendo del material específico y de las características deseadas.

En resumen, el control juicioso del tiempo de sinterización es indispensable para evitar tanto la sinterización excesiva como la sinterización incompleta, garantizando así la producción de materiales cerámicos de alta calidad con propiedades físicas y químicas superiores.

Presión del horno

La gestión de la presión del horno es un aspecto crítico de los procesos de sinterización que influye directamente en las propiedades finales de los materiales cerámicos. Un control adecuado de la presión es esencial para evitar el "efecto chimenea", en el que las diferencias de densidad entre la atmósfera del horno y el aire ambiente crean flotabilidad, dando lugar a corrientes de convección no deseadas. Estas corrientes pueden alterar el calentamiento y enfriamiento uniformes de los materiales cerámicos, lo que puede provocar una sinterización desigual y unas características del producto inferiores a las óptimas.

Para los hornos que funcionan en atmósferas controladas, es crucial mantener una presión de aire positiva. Las presiones negativas pueden permitir que el aire exterior se infiltre en la cámara de calentamiento, introduciendo contaminantes que pueden alterar las propiedades químicas y físicas deseadas de las piezas cerámicas. Esto es especialmente importante en procesos en los que se utilizan gases inertes para proteger el material de la oxidación u otras interacciones atmosféricas.

| Tipo de presión | Efecto en la sinterización | Consecuencias de un control inadecuado |

|---|---|---|

| Presión positiva | Garantiza una atmósfera estable, evita la intrusión de aire exterior | Riesgo de contaminación, alteración de las propiedades del material |

| Presión negativa | Permite la entrada de aire exterior, altera la atmósfera | Corrientes de convección no deseadas, sinterización desigual |

Además del control atmosférico, la presión dentro del horno también desempeña un papel en el proceso de densificación. Una gestión adecuada de la presión puede mejorar la difusión de los átomos, favoreciendo una mejor unión entre las partículas y reduciendo la porosidad. Esto, a su vez, da lugar a materiales cerámicos más densos y robustos, con mayor estabilidad mecánica y química.

Por lo tanto, la supervisión y el control cuidadosos de la presión del horno son indispensables para lograr los resultados de sinterización deseados, garantizando que los productos cerámicos finales cumplan las normas de calidad especificadas.

Atmósfera de sinterización

La elección de la atmósfera de sinterización adecuada es un factor crítico para garantizar la calidad y las propiedades del producto cerámico final. En esta decisión influyen varios elementos clave, como la naturaleza del material que se va a sinterizar, la temperatura de sinterización específica requerida y la estabilidad de la atmósfera a lo largo del proceso.

La atmósfera de sinterización no es un entorno estático, sino que se regula dinámicamente para satisfacer las necesidades específicas de cada fase de sinterización. Por ejemplo, en la zona de alto calor, la desoxidación suele ser prioritaria, lo que puede conseguirse añadiendo gases como el metano (CH4) a una atmósfera de vapor. Alternativamente, puede emplearse una mezcla de hidrógeno y nitrógeno para restaurar el contenido de carbono, refinando así los vectores del proceso que afectan a las características del producto final.

| Zona de sinterización | Gases atmosféricos | Propósito |

|---|---|---|

| Zona de alto calor | Metano (CH4), Vapor | Desoxidación |

| Restauración del carbono | Mezcla de hidrógeno y nitrógeno | Restauración del contenido de carbono |

| Prevención de la oxidación | Vacío | Eliminación de la atmósfera, previene la oxidación |

Además, la aplicación de atmósferas activas sin oxígeno, como las mezclas de hidrógeno y nitrógeno, garantiza que los metales en polvo permanezcan ricos en carbono, libres de lubricantes de prensado y totalmente desoxidados. Esta cuidadosa regulación de la atmósfera es esencial para evitar reacciones indeseables que podrían alterar la composición y las propiedades de la cerámica.

En resumen, la atmósfera de sinterización desempeña un papel fundamental en el proceso de fabricación de cerámica. Seleccionando y regulando cuidadosamente las condiciones atmosféricas, los fabricantes pueden optimizar el proceso de sinterización y obtener productos con mejores propiedades físicas y químicas.

Sellado del horno

Un buen sellado del horno es esencial para evitar fugas de gas y pérdidas de calor, que son fundamentales para mantener las condiciones precisas de sinterización que requiere la fabricación de cerámica. Los mecanismos de sellado empleados en los hornos de sinterización son diversos y se adaptan a diseños de hornos y requisitos operativos específicos.

Por ejemplo, la carcasa del horno a menudo adopta soldaduras continuas para garantizar una estructura sin juntas. Además, se utilizan componentes desmontables, como cuerdas de amianto impregnadas en agua de vidrio, junto con prensas de tornillo para crear un sellado hermético. Este método es especialmente eficaz para sellar los orificios de los hornos, donde se emplean bridas de compresión, juntas de aceite y sistemas de refrigeración por agua para mejorar el sellado.

En las salas delantera y trasera del horno se instalan puertas dobles que se abren y cierran alternativamente, impidiendo así la entrada directa de aire en el horno. Las propias puertas del horno están equipadas con ranuras de sellado de arena, rodillos y bloques oblicuos que, combinados con los pernos de las puertas del horno, crean un sellado hermético asistido por gravedad. Como alternativa, pueden utilizarse juntas de protección contra el fuego para aumentar la protección.

La detección periódica de fugas en el sistema de tuberías también es un aspecto crucial del sellado de hornos. De este modo se garantiza la detección y rectificación inmediata de cualquier posible fisura, manteniendo la integridad del entorno de sinterización.

El enfoque de sellado se extiende a las juntas de la puerta y las costuras de la carcasa, que a menudo se sueldan o se sueldan dos veces para aumentar su resistencia. El sellado de la puerta suele incluir conexiones de ladrillo a ladrillo o de fibra a fibra, reforzadas con juntas tejidas de fibra cerámica. En los hornos eléctricos, las zonas de conexión de los elementos se sellan con caucho de silicona y luego se purgan para mantener la integridad de la atmósfera de sinterización. En los hornos de gas, los tubos radiantes desempeñan una doble función al separar la atmósfera del horno de los productos de la combustión, garantizando así un entorno de sinterización controlado.

Estas exhaustivas medidas de sellado son indispensables para mantener los altos estándares de la producción cerámica, garantizando que el proceso de sinterización se desarrolle sin interrupciones y que los productos finales cumplan las especificaciones deseadas.

Limpieza del horno

La limpieza periódica de los hornos de sinterización es indispensable para mantener la integridad y el rendimiento de los materiales cerámicos. Con el tiempo, los residuos de procesos de sinterización anteriores pueden acumularse en el interior del horno, dando lugar a la formación de impurezas que pueden comprometer la calidad de los lotes posteriores. Estas impurezas, si no se controlan, pueden infiltrarse en los materiales cerámicos durante el proceso de sinterización, afectando a sus propiedades mecánicas, conductividad térmica y durabilidad general.

Para mitigar estos riesgos, es esencial un régimen de limpieza sistemática. Esto implica eliminar las partículas residuales, asegurándose de que el interior del horno está libre de cualquier contaminante que pueda alterar la atmósfera de sinterización. Por ejemplo, la acumulación de depósitos de carbono u óxidos metálicos puede afectar significativamente a la temperatura de sinterización y a las propiedades cerámicas resultantes. Siguiendo un programa de limpieza regular, los fabricantes pueden evitar estos problemas y garantizar que cada lote de materiales cerámicos cumpla las especificaciones deseadas.

Además, la limpieza periódica no sólo mejora la calidad de los productos cerámicos, sino que también prolonga la vida útil del horno de sinterización. Los residuos acumulados pueden provocar un calentamiento desigual, lo que puede sobrecargar los componentes del horno y reducir su eficacia. Manteniendo limpio el entorno del horno, los operarios pueden optimizar el proceso de sinterización, garantizando resultados uniformes y fiables.

En resumen, la limpieza periódica de los hornos de sinterización es una práctica fundamental que salvaguarda la calidad de los materiales cerámicos eliminando posibles impurezas y garantizando un entorno de sinterización prístino. Este enfoque proactivo no sólo mejora el rendimiento del producto, sino que también contribuye a la longevidad y eficiencia del equipo de sinterización.

Seguridad operativa

Las operaciones a altas temperaturas en hornos de sinterización requieren protocolos de seguridad estrictos para evitar accidentes y garantizar el cumplimiento de los procedimientos establecidos. Estas operaciones implican la gestión de temperaturas extremas, que pueden plantear riesgos significativos si no se manejan con un cuidado meticuloso.

Las medidas de seguridad en entornos de altas temperaturas incluyen el uso de equipos de protección especializados para los operarios, como guantes resistentes al calor y pantallas faciales, para evitar quemaduras y otras lesiones térmicas. El mantenimiento y la inspección periódicos de los componentes de los hornos también son fundamentales para identificar y rectificar posibles peligros antes de que se agraven.

Además, es esencial poner en marcha planes sólidos de respuesta a emergencias. Esto incluye disponer de sistemas de extinción de incendios y realizar simulacros de seguridad periódicos para garantizar que todo el personal esté preparado para responder rápidamente a cualquier incidente. El cumplimiento de las normas de seguridad y la formación continua sobre procedimientos de seguridad refuerzan aún más el marco de seguridad operativa.

Al dar prioridad a estas medidas de seguridad, los fabricantes no sólo protegen a sus empleados, sino que también garantizan la fiabilidad y calidad de los productos cerámicos que fabrican.

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de atmósfera controlada con cinta de malla

Artículos relacionados

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Exploración de las capacidades avanzadas de los hornos de sinterización por plasma de chispa (SPS)

- Dominio de la soldadura fuerte en horno de vacío: Técnicas, aplicaciones y ventajas

- Horno de vacío para prensado en caliente: una guía completa