Introducción a los hornos de atmósfera

Características y componentes

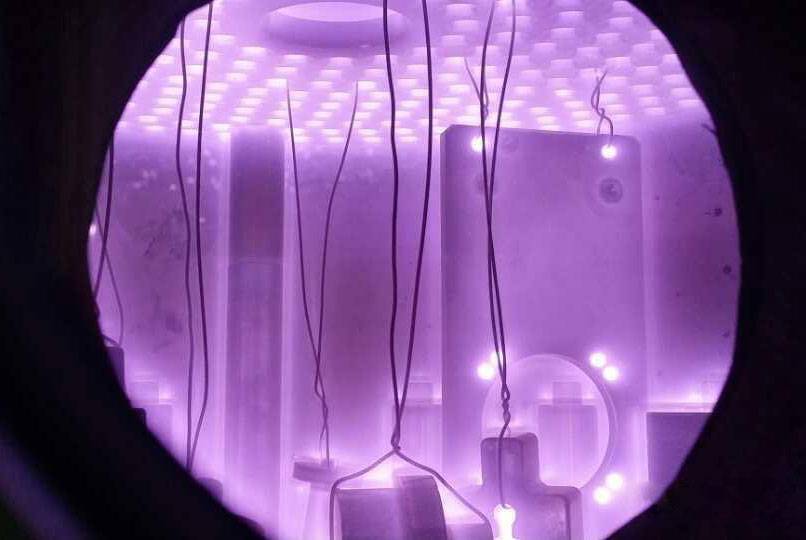

Un horno de atmósfera se distingue por su capacidad para mantener una temperatura específica e introducir en el horno una atmósfera preparada artificialmente. Este ambiente controlado es esencial para diversos procesos de tratamiento térmico, como la carburación con gas, la carbonitruración, el temple brillante, el recocido y la normalización. Estos procesos son cruciales para alterar las propiedades mecánicas de los materiales, como el aumento de la dureza o la mejora de la ductilidad.

El horno de atmósfera consta principalmente de varios componentes críticos:

-

Cuerpo del horno: Es la estructura principal que aloja los elementos calefactores y las piezas. Está diseñado para soportar altas temperaturas y mantener la integridad de la atmósfera en su interior.

-

Bastidor móvil del revestimiento: Incluye los sistemas de agua y gas, que forman parte integrante de la refrigeración y el mantenimiento de la atmósfera. El bastidor móvil permite flexibilidad en el posicionamiento y movimiento de los componentes del horno.

-

Sistema de calentamiento por resistencia: Un conjunto de alambres de resistencia que generan calor, crucial para alcanzar la temperatura necesaria para los procesos de tratamiento térmico.

-

Sistema de control y visualización de la temperatura: Este sistema es esencial para controlar y regular la temperatura dentro del horno. Garantiza que la temperatura se mantenga constante y dentro de los parámetros requeridos para el proceso específico de tratamiento térmico.

Cada uno de estos componentes desempeña un papel vital a la hora de garantizar la eficiencia y eficacia del horno de atmósfera, convirtiéndolo en una herramienta versátil en las aplicaciones industriales de tratamiento térmico.

Precauciones para un funcionamiento seguro

Conexión a tierra e instalación

La conexión a tierra y la instalación adecuadas son fundamentales para el funcionamiento seguro de los hornos de atmósfera. El horno y su armario de control deben estar conectados a tierra en su conjunto para garantizar la seguridad eléctrica. La resistencia de puesta a tierra del cable de puesta a tierra debe mantenerse meticulosamente, con una resistencia máxima recomendada de menos de 4 Ω. Esta baja resistencia garantiza que cualquier fallo eléctrico se desvíe eficazmente a tierra, evitando peligros potenciales.

Al instalar el cable de resistencia, es crucial manejarlo con cuidado. Aplicar una fuerza indebida durante la instalación puede provocar su rotura, lo que no sólo compromete la integridad del sistema de puesta a tierra, sino que también supone un riesgo de descarga eléctrica o mal funcionamiento del equipo. Por lo tanto, los instaladores deben evitar aplicar una fuerza excesiva y asegurarse de que el cable se instala de forma suave y segura.

Para conocer con más detalle la importancia de la resistencia de puesta a tierra y el procedimiento de instalación correcto, consulte la tabla siguiente:

| Aspecto | Detalles |

|---|---|

| Resistencia de puesta a tierra | Debe ser inferior a 4 Ω para garantizar una derivación eficaz de la avería. |

| Fuerza de instalación | Evite una fuerza excesiva para evitar la rotura de cables y mantener la integridad del sistema. |

Garantizar una conexión a tierra adecuada y una instalación cuidadosa no sólo salvaguarda el equipo, sino que también protege a los operarios de posibles riesgos eléctricos, mejorando así la seguridad general y la eficiencia operativa.

Preparación de la pieza de trabajo

Antes de introducir el carro de la pieza en el horno, es esencial una preparación meticulosa para garantizar un rendimiento y una seguridad óptimos del horno. El primer paso consiste en limpiar a fondo el carro de la pieza de trabajo para eliminar cualquier contaminante de la superficie, como suciedad, aceite o residuos. Esto es crucial, ya que estos contaminantes pueden reaccionar con la atmósfera del horno, provocando reacciones químicas no deseadas o incluso la contaminación de todo el lote de piezas de trabajo.

Tras la limpieza, el carro de piezas debe secarse completamente. La humedad, si está presente, puede causar varios problemas. Puede provocar la formación de vapor localizado, lo que puede dar lugar a un calentamiento desigual o incluso dañar los componentes del horno. Además, la humedad puede interactuar con la atmósfera del horno, alterando potencialmente las condiciones de tratamiento térmico deseadas. Por ejemplo, en procesos como la carburación con gas o la carbonitruración, incluso pequeñas cantidades de humedad pueden afectar significativamente al potencial de carbono de la atmósfera, comprometiendo así la calidad del producto final.

En resumen, una preparación adecuada de la pieza implica

- Limpieza: Eliminar todos los contaminantes de la superficie.

- Secado: Garantizar que el carro de la pieza esté completamente libre de humedad.

Este meticuloso enfoque no sólo protege el horno, sino que también garantiza la consistencia y la calidad del proceso de tratamiento térmico.

Núcleo del horno y caja de reacción

Garantizar el posicionamiento preciso del núcleo del horno es crucial para el rendimiento óptimo de un horno atmosférico. El núcleo del horno, a menudo el corazón del proceso de calentamiento, debe alinearse con precisión para facilitar una distribución uniforme del calor y evitar cualquier daño potencial a los componentes internos. Esta precisión es especialmente importante en operaciones como la cementación gaseosa, en la que incluso pequeños desajustes pueden provocar un tratamiento desigual de las piezas.

La caja de reacción, otro componente crítico, debe estar suspendida de forma segura y vertical. Esta suspensión vertical garantiza que los procesos de reacción dentro de la caja se desarrollen sin problemas ni interferencias. Cualquier desviación de esta alineación vertical puede provocar reacciones desiguales, lo que puede dar lugar a resultados de tratamiento de calidad inferior o incluso a riesgos para la seguridad. Por ejemplo, durante la carbonitruración, un proceso que implica la difusión de carbono y nitrógeno en la pieza, mantener la suspensión vertical de la caja de reacción es esencial para conseguir las propiedades metalúrgicas deseadas.

En resumen, la atención meticulosa a la colocación del núcleo del horno y la suspensión vertical de la caja de reacción son aspectos innegociables del funcionamiento seguro y eficaz de un horno de atmósfera. Estas prácticas no sólo mejoran la calidad de los procesos de tratamiento térmico, sino que también mitigan los riesgos asociados a una configuración inadecuada.

Detección y tratamiento de fallos

Cuando se opera un horno de atmósfera, es crucial permanecer atento a cualquier signo de mal funcionamiento. En concreto, si piezas de transmisión se vuelven se atascan , los finales de carrera o los sistemas de sistemas de control muestran un comportamiento errático, es necesario actuar de inmediato. El primer paso en estos casos es detener todas las operaciones para evitar más daños o riesgos para la seguridad.

Para gestionar eficazmente estos problemas, los operadores deben seguir un enfoque sistemático:

- Parada inmediata: Detenga el funcionamiento del horno en cuanto se detecte un fallo.

- Comprobación de diagnóstico: Realice una inspección minuciosa para identificar la causa raíz del problema.

- Anulación Manual: Utilice los controles manuales para detener el sistema de forma segura si los controles automáticos no responden.

- Eliminación de averías: Solucione el problema identificado reparando o sustituyendo los componentes defectuosos.

- Reinicio del sistema: Una vez subsanado el fallo, reinicie el sistema y realice una prueba para garantizar un funcionamiento normal.

Siguiendo estos pasos, los operarios pueden mitigar los riesgos y garantizar el funcionamiento seguro y eficiente del horno de atmósfera.

Limpieza posterior a la operación

Una vez liberada la carga del horno, es imprescindible asegurarse de que el cierre de la tolva está bien cerrado. Este paso es crucial para evitar que cualquier material residual se escape y pueda causar peligros. Una vez finalizado el proceso de carga, es esencial realizar una limpieza meticulosa de cualquier material gastado o grafito que pueda haberse esparcido por el tirante de la pared final.

El proceso de limpieza implica varios pasos para garantizar que el horno se mantiene en condiciones óptimas:

-

Inspección y retirada: Inspeccione cuidadosamente el tirante de la pared final en busca de restos o partículas de grafito. Utilice las herramientas adecuadas para retirar estos materiales sin causar daños a la varilla o a los componentes circundantes.

-

Limpieza a fondo: Después de eliminar los restos visibles, realice una limpieza a fondo con un cepillo suave o aire comprimido para asegurarse de que no quedan partículas residuales. Este paso es vital para evitar cualquier posible contaminación durante las operaciones posteriores.

-

Verificación: Por último, verifique que la limpieza ha sido eficaz realizando una inspección visual y asegurándose de que no quedan materiales extraños en el tirante. Esto garantiza la longevidad y eficacia del horno.

Siguiendo estos procedimientos de limpieza tras la operación, los operarios pueden mantener la integridad y el rendimiento del horno de atmósfera, garantizando operaciones futuras seguras y eficaces.

Gestión de la temperatura

La gestión adecuada de la temperatura es crucial para el funcionamiento seguro y eficaz de los hornos de atmósfera. La temperatura máxima se refiere a la temperatura de la superficie del elemento calefactor, que suele ser 100 °C superior a la del medio circundante o a la temperatura del material que se está calentando. Este diferencial de temperatura es esencial para garantizar una transferencia de calor eficaz y evitar el sobrecalentamiento.

Para mantener unas condiciones de temperatura óptimas, es imprescindible evitar sobrecargar el horno. La sobrecarga puede provocar varios problemas, entre ellos

- Reducción de la eficiencia: La sobrecarga puede hacer que el elemento calefactor trabaje más de lo necesario, provocando ineficiencias y un mayor consumo de energía.

- Daños potenciales: El funcionamiento prolongado en condiciones de sobrecarga puede dañar el elemento calefactor y otros componentes críticos, haciendo necesarias reparaciones o sustituciones costosas.

- Riesgos para la seguridad: La sobrecarga aumenta el riesgo de sobrecalentamiento, lo que puede suponer riesgos para la seguridad, como incendios o fallos del equipo.

Para evitar estos problemas, los operadores deben seguir las siguientes directrices:

- Controle regularmente la temperatura: Utilice el sistema de control y visualización de la temperatura para controlar continuamente la temperatura del horno.

- Ajuste la carga en consecuencia: Asegúrese de que la carga colocada en el horno no supere la capacidad recomendada.

- Realice un mantenimiento preventivo: Inspeccione y mantenga periódicamente el sistema de calentamiento para garantizar que funciona dentro de unos parámetros seguros.

Gestionando cuidadosamente la temperatura y evitando condiciones de sobrecarga, los operadores pueden aumentar la longevidad y fiabilidad de sus hornos de atmósfera.

Evitar materiales reactivos

Cuando se utiliza un horno de atmósfera, es fundamental evitar la introducción de materiales que puedan reaccionar con los elementos calefactores. Dichas reacciones pueden provocar resultados impredecibles, incluyendo daños potenciales al horno y condiciones de trabajo inseguras. Los elementos calefactores de un horno de atmósfera están diseñados para soportar condiciones específicas, y la introducción de materiales reactivos puede comprometer su integridad y eficacia.

Para evitar este tipo de problemas, asegúrese siempre de que los productos que se calientan son compatibles con los elementos calefactores del horno. Esta precaución es especialmente importante cuando se trata de materiales que tienen una reactividad conocida con elementos calefactores comunes, como los alambres de resistencia. De este modo, no sólo se protege el horno, sino que también se garantiza la seguridad y fiabilidad del proceso de tratamiento térmico.

Además, conocer a fondo las propiedades químicas de los materiales que se procesan puede ayudar a identificar posibles reactivos. Este conocimiento puede aprovecharse para desarrollar un procedimiento operativo seguro que excluya los materiales reactivos del proceso de calentamiento. En esencia, siendo proactivo en la selección de materiales, puede reducir significativamente el riesgo de reacciones adversas y garantizar la longevidad de su horno de atmósfera.

Mantenimiento del sistema refrigerado por agua

Para garantizar el rendimiento óptimo de un sistema refrigerado por agua, es esencial realizar inspecciones mensuales regulares. Durante estas inspecciones, es crucial comprobar todos los componentes, incluidas las bombas de agua, las torres de refrigeración y las tuberías de agua, para asegurarse de que funcionan correctamente. Además, limpiar el sistema con regularidad ayuda a evitar obstrucciones y daños, que pueden interrumpir el proceso de refrigeración.

En los casos en que se obstruye una tubería de agua de refrigeración serpentina, es necesario actuar de inmediato. El primer paso es desconectar la tubería de la fuente de agua para evitar problemas posteriores. Una vez desconectada, el sistema debe drenarse a fondo. Para eliminar la obstrucción, se puede utilizar aire comprimido para soplar a través de las tuberías y desalojar eficazmente los residuos. También se puede utilizar una solución diluida de ácido acético, que ayuda a disolver y eliminar los depósitos minerales que puedan haberse acumulado con el tiempo.

Además, es importante inspeccionar todas las interfaces y conexiones del sistema de agua de refrigeración. Asegurarse de que no hay fugas ni filtraciones de agua puede evitar posibles fallos del sistema. La sustitución o reposición periódica del agua de refrigeración también ayuda a mitigar los problemas relacionados con la corrosión y la acumulación de incrustaciones, manteniendo así la eficacia y longevidad del sistema.

Manejo de los sistemas de vacío

El funcionamiento de un horno atmosférico requiere una gestión cuidadosa de su sistema de vacío para garantizar la seguridad y la eficacia. El sistema de vacío, que incluye el recipiente de vacío, varios tipos de bombas (mecánicas, de refuerzo, de difusión, turbomoleculares y de retención), los colectores de tuberías asociados y una serie de válvulas (bomba mecánica, aislamiento de alto vacío, liberación de vacío y válvulas de respaldo), desempeña un papel crucial en el mantenimiento del entorno controlado dentro del horno. Además, los equipos de medición del vacío, como los contadores de moléculas y las trampas, son componentes integrales que ayudan a controlar y mantener la integridad del vacío.

Cuando se gestiona el sistema de vacío, es imperativo evitar interrupciones repentinas que puedan comprometer la integridad del sistema. Por ejemplo, el aumento de la temperatura del horno debe hacerse gradualmente para evitar cambios rápidos de presión que podrían dañar los componentes de vacío. Del mismo modo, la puerta del horno nunca debe abrirse bruscamente mientras el sistema de vacío esté en funcionamiento, ya que esto podría provocar una rápida entrada de presión atmosférica, causando potencialmente fallos mecánicos o riesgos para la seguridad.

Para mantener el sistema de vacío de forma eficaz, los operarios deben seguir varias prácticas recomendadas:

- Ajustes graduales de temperatura: Asegúrese de que los cambios de temperatura dentro del horno se realizan de forma gradual para evitar fluctuaciones bruscas de presión.

- Accionamiento controlado de la puerta: Accione siempre la puerta del horno con precaución, asegurándose de que sólo se abre cuando el sistema de vacío está correctamente ventilado y despresurizado.

- Mantenimiento periódico: Realice inspecciones y mantenimiento periódicos de todos los componentes del sistema de vacío, incluidas bombas, válvulas y equipos de medición, para garantizar su rendimiento óptimo y longevidad.

- Formación de los operarios: Proporcione una formación completa a los operarios para que comprendan la función crítica del sistema de vacío y los procedimientos adecuados para su gestión.

Siguiendo estas directrices, los operarios pueden garantizar el funcionamiento seguro y eficaz del horno de atmósfera, minimizando el riesgo de daños en el sistema de vacío y manteniendo un entorno controlado para tratamientos térmicos precisos.

Atmósferas peligrosas

El funcionamiento de los hornos de atmósfera presenta varios riesgos inherentes debido a la presencia de atmósferas peligrosas. Estos riesgos pueden clasificarse sistemáticamente en tres tipos principales: incendio, explosión y toxicidad.

Peligros de incendio:

Uno de los peligros más inmediatos es el riesgo de incendio. Cuando la atmósfera dentro del horno contiene más de un 4% de gases combustibles, se convierte en altamente inflamable. Los principales gases combustibles incluyen hidrógeno (H₂), monóxido de carbono (CO), metano (CH₄) y otros gases combustibles de hidrocarburos. Estos gases, cuando están presentes en concentraciones significativas, pueden inflamarse en las condiciones adecuadas, lo que supone una grave amenaza tanto para los equipos como para el personal.

Riesgos de explosión:

Además del fuego, la atmósfera dentro de un horno también puede dar lugar a condiciones explosivas. Esto ocurre cuando los gases combustibles se mezclan con el aire en proporciones específicas y en determinadas condiciones ambientales, como temperaturas o presiones elevadas. La explosión resultante puede causar daños catastróficos, lo que subraya la importancia de vigilar y controlar con precisión la composición de los gases.

Problemas de toxicidad:

Por último, muchas atmósferas de horno contienen gases tóxicos, siendo el monóxido de carbono (CO) uno de los más comunes. La exposición a estos gases tóxicos puede provocar graves problemas de salud, incluidos problemas respiratorios e incluso la muerte, si no se controlan adecuadamente. Garantizar una ventilación adecuada y emplear sistemas de detección de gases son medidas fundamentales para mitigar este riesgo.

Comprender y gestionar estos peligros es esencial para el funcionamiento seguro y eficaz de los hornos de atmósfera.

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada con cinta de malla

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

Artículos relacionados

- Cómo los hornos de atmósfera controlada mejoran la calidad y la consistencia en el tratamiento térmico

- Guía completa de hornos de atmósfera: Tipos, aplicaciones y ventajas

- Exploración del uso de un horno de cámara para aplicaciones industriales y de laboratorio

- Los beneficios de los hornos de atmósfera controlada para los procesos de sinterización y recocido

- Hornos de Atmósfera: Guía completa para el tratamiento térmico controlado