En ingeniería, un solo número rara vez cuenta toda la historia.

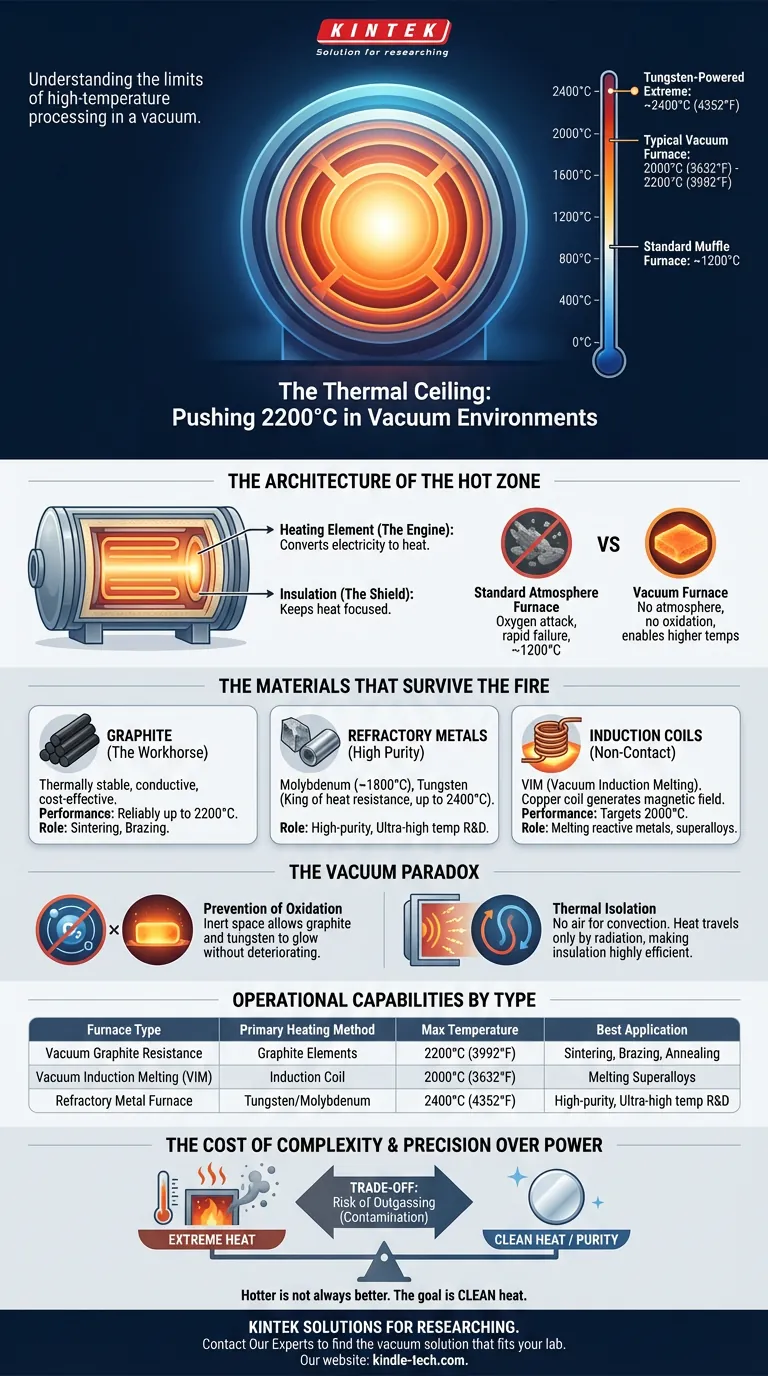

Cuando se pregunta qué tan caliente puede llegar un horno de vacío, la respuesta del folleto es simple: entre 2000 °C (3632 °F) y 2200 °C (3992 °F). En casos extremos que utilizan tungsteno, podemos alcanzar los 2400 °C.

Pero para el ingeniero o el científico de materiales, la temperatura máxima no es solo un límite en un dial. Es una negociación física entre la energía que usted introduce y la integridad estructural de la máquina que la contiene.

Para comprender el procesamiento a alta temperatura, debemos mirar dentro de la "caja negra" y apreciar los delicados sistemas que evitan que estos infiernos se derritan a sí mismos.

La Arquitectura de la Zona Caliente

La capacidad de alcanzar los 2200 °C no es arbitraria. Está definida por el eslabón más débil de la cadena.

En un horno de atmósfera estándar, el oxígeno es el enemigo. A altas temperaturas, el oxígeno ataca agresivamente los elementos calefactores, causando una rápida oxidación y falla. Es por eso que un horno de mufla estándar generalmente se limita a alrededor de 1200 °C.

Un horno de vacío es diferente. Al eliminar la atmósfera, eliminamos la química destructiva. Esto nos permite usar materiales que de otro modo se quemarían en segundos.

La temperatura máxima depende de dos componentes internos:

- El Elemento Calefactor: El motor que convierte la electricidad en calor.

- El Aislamiento: El escudo que mantiene ese calor enfocado.

Los Materiales Que Sobreviven al Fuego

Para generar calor extremo, debemos usar materiales que se niegan a derretirse. Las opciones de ingeniería aquí son binarias y distintas.

1. Grafito

El grafito es el caballo de batalla del procesamiento a alta temperatura. Es térmicamente estable, eléctricamente conductor y notablemente rentable.

- Rendimiento: Opera de manera confiable hasta 2200 °C.

- Función: Utilizado en hornos de resistencia al vacío para sinterización y soldadura fuerte.

2. Metales Refractarios

Cuando la contaminación por carbono es una preocupación, o las temperaturas deben ser más altas, recurrimos a metales con puntos de fusión increíblemente altos.

- Molibdeno: Efectivo hasta ~1800 °C.

- Tungsteno: El rey de la resistencia al calor, empujando los límites a 2400 °C.

3. Bobinas de Inducción

En la Fusión por Inducción al Vacío (VIM), no usamos una resistencia. Usamos una bobina de cobre para generar un campo magnético.

- Rendimiento: Típicamente apunta a 2000 °C.

- Función: Fusión de metales reactivos y superaleaciones sin contacto directo.

La Paradoja del Vacío

Hay un cierto romanticismo en el horno de vacío. Protege al proporcionar la nada.

El vacío cumple dos funciones críticas que permiten estas temperaturas extremas:

- Prevención de la Oxidación: Crea un espacio químicamente inerte donde el grafito y el tungsteno pueden brillar al rojo vivo sin deteriorarse.

- Aislamiento Térmico: En el vacío, no hay aire para conducir el calor por convección. El calor solo viaja por radiación. Esto hace que los paquetes de aislamiento, a menudo fieltro de grafito rígido, sean increíblemente eficientes.

Capacidades Operativas por Tipo

No todos los hornos están construidos para el mismo "sprint". Diferentes diseños están optimizados para diferentes líneas de meta.

| Tipo de Horno | Método de Calentamiento Principal | Temperatura Máxima | Mejor Aplicación |

|---|---|---|---|

| Resistencia de Grafito al Vacío | Elementos de Grafito | 2200 °C (3992 °F) | Sinterización, Soldadura Fuerte, Recocido |

| Fusión por Inducción al Vacío (VIM) | Bobina de Inducción | 2000 °C (3632 °F) | Fusión de Superaleaciones |

| Horno de Metal Refractario | Tungsteno/Molibdeno | 2400 °C (4352 °F) | I+D de Alta Pureza y Ultra Alta Temperatura |

El Costo de la Complejidad

En sistemas complejos, las compensaciones son inevitables.

Llevar un horno a su límite térmico introduce el riesgo de desgasificación. A medida que los materiales se calientan, los componentes internos (aislamiento, accesorios) liberan átomos atrapados.

A 2000 °C, el horno mismo intenta convertirse en parte de la atmósfera. Si no se maneja correctamente, esto arruina el nivel de vacío y contamina la muestra. Es por eso que "más caliente" no siempre es "mejor".

El objetivo no es solo el calor; es calor *limpio*.

Elegir el horno correcto requiere equilibrar la temperatura bruta necesaria con la pureza requerida por su aplicación específica. Es la diferencia entre usar un mazo y un bisturí.

Precisión Sobre Potencia

En KINTEK, entendemos que los datos confiables provienen de equipos confiables. Ya sea que esté sinterizando cerámicas avanzadas o fundiendo aleaciones reactivas, el equipo debe desaparecer en el fondo, dejando solo resultados consistentes.

Nuestros ingenieros pueden ayudarlo a navegar las compensaciones entre las zonas de grafito y metal, asegurando que tenga el perfil térmico exacto que requiere su investigación.

Contacte a Nuestros Expertos para discutir sus requisitos específicos de temperatura y encontrar la solución de vacío que se adapte a su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

Artículos relacionados

- Más allá del calor: Dominando la pureza del material en el vacío controlado de un horno de vacío

- Su horno de fusión alcanzó la temperatura correcta. ¿Por qué fallan sus piezas?

- Más que Nada: El Arte de la Presión Parcial en Hornos de Alta Temperatura

- La Ingeniería de la Nada: Por Qué los Hornos de Vacío Definen la Integridad de los Materiales

- Por qué sus piezas de alto rendimiento fallan en el horno y cómo solucionarlo de forma definitiva