Mantenimiento rutinario

Uso inicial y no uso a largo plazo

Al preparar un horno tubular de vacío para su uso inicial o tras largos periodos de inactividad, es crucial seguir un procedimiento de calentamiento específico para evitar posibles daños. Comience calentando el horno a aproximadamente 120 ℃ y mantenga esta temperatura durante una hora. Este paso inicial ayuda a calentar gradualmente los componentes internos y reduce el riesgo de choque térmico.

A continuación, aumente la temperatura a unos 300 ℃ y manténgala durante dos horas. Esta fase de calentamiento secundario aclimata aún más el horno, en particular los elementos calefactores y el revestimiento, a temperaturas más elevadas, minimizando así la probabilidad de que se produzcan grietas u otros daños estructurales.

Es esencial evitar sobrepasar los límites de temperatura nominal del horno en cualquier momento durante este proceso. Superar estos límites puede provocar daños importantes, como dañar los elementos calefactores y comprometer la integridad del revestimiento del horno. Además, está estrictamente prohibido el llenado directo de líquidos o metales en la cámara del horno. Tales prácticas pueden causar daños inmediatos y graves a los componentes internos y deben evitarse a toda costa.

Siguiendo estas directrices, los usuarios pueden garantizar la longevidad y el rendimiento óptimo de sus hornos tubulares de vacío, incluso después de largos períodos de inactividad.

Mantenimiento del vacío

Mantener el vacío en un horno tubular es esencial para su óptimo rendimiento y longevidad. Si el nivel de vacío disminuye, es imperativo tomar medidas inmediatas para rectificar el problema. Una solución habitual es sustituir el anillo de silicona resistente a la temperatura situado entre las bridas de acero inoxidable. Este anillo desempeña un papel crucial en el mantenimiento de la integridad del sellado al vacío. Además, debe realizarse una inspección exhaustiva y una posible reparación del sistema de vacío para garantizar la eficacia general del vacío.

Pasos clave para el mantenimiento de los sistemas de vacío

-

Comprobaciones y cambios regulares de aceite:

- Las bombas de vacío que dependen del aceite requieren un mantenimiento meticuloso. Compruebe regularmente los niveles y el estado del aceite. Si el aceite parece sucio o los niveles son bajos, es aconsejable cambiarlo rápidamente. Consulte siempre el manual del usuario para conocer el tipo de aceite recomendado y la frecuencia de cambio.

-

Limpieza de los componentes de la bomba:

- Con el tiempo, el polvo, la suciedad y los residuos pueden acumularse en el interior de la bomba, reduciendo su eficacia. Es esencial limpiar regularmente el cabezal de la bomba, el motor y los puertos de entrada y salida. Utilice un cepillo suave o un paño para evitar dañar los componentes sensibles.

-

Comprobaciones generales de mantenimiento:

-

- Comprobar los pernos de montaje: Asegúrese de que todos los pernos de montaje estén apretados para evitar cualquier inestabilidad estructural.

- Investigar ruidos o vibraciones inusuales: Cualquier ruido o vibración inusual debe investigarse rápidamente para evitar posibles daños.

- Compruebe los acoplamientos vibratorios: Asegúrese de que todos los acoplamientos antivibratorios están apretados y funcionan correctamente.

- Instale protecciones: Asegúrese siempre de que todas las protecciones están instaladas antes de poner en funcionamiento la bomba.

- Comprobación del Nivel de Aceite y Contaminación: Inspeccione regularmente los niveles de aceite y busque signos de contaminación. Cambie el aceite si es necesario.

-

-

Mantenimiento específico de la bomba de desbaste:

-

- Comprobar poleas y correas: Asegúrese de que las poleas y correas estén bien apretadas para mantener un rendimiento óptimo.

- Drenar el Filtro de la Línea de Escape: Vacíe diariamente el filtro de la línea de escape y compruebe que la ventilación es adecuada para evitar obstrucciones.

- Limpie el depósito de aceite y las válvulas: Limpie el depósito de aceite, la cubierta de la válvula y la válvula solenoide cada seis meses para mantener la limpieza y la funcionalidad.

-

Siguiendo estas prácticas de mantenimiento, puede aumentar significativamente la vida útil y la eficacia de su sistema de vacío, garantizando un rendimiento preciso y fiable en experimentos científicos y aplicaciones industriales.

Uso del horno en frío

Cuando se utiliza un horno tubular de vacío en frío, es fundamental adoptar un enfoque de calentamiento gradual, especialmente a bajas temperaturas. Un calentamiento rápido puede dar lugar a tensiones térmicas que pueden provocar grietas u otros daños estructurales en los componentes del horno. La velocidad de calentamiento debe controlarse cuidadosamente para garantizar que la temperatura aumente de forma constante, permitiendo que los materiales del horno se aclimaten al calor creciente.

Además, deben tenerse en cuenta las propiedades fisicoquímicas de los materiales sinterizados. Los materiales reaccionan de forma diferente al calor y algunos pueden liberar gases o sufrir reacciones químicas a determinadas temperaturas. Por ejemplo, algunos metales pueden oxidarse o reaccionar con la atmósfera del horno, provocando contaminación. Por lo tanto, comprender el comportamiento térmico del material sinterizado es esencial para evitar efectos secundarios no deseados.

Para evitar la contaminación, es aconsejable precalentar el horno por etapas, permitiendo que cualquier componente volátil se disipe antes de alcanzar las temperaturas críticas. Este enfoque no sólo protege la integridad del horno, sino que también garantiza la pureza y calidad del material sinterizado. Siguiendo estas directrices, los operadores pueden mantener la longevidad de sus hornos de tubos de vacío y lograr resultados consistentes y de alta calidad en sus procesos de sinterización.

Calentamiento de tubos de cuarzo

A temperaturas superiores a 1000℃, los tubos de cuarzo pueden mostrar un cambio notable de aspecto, volviéndose cada vez más opacos. Este fenómeno, conocido como pérdida de permeabilidad, es normal y se atribuye principalmente a las propiedades térmicas del cuarzo. A medida que aumenta la temperatura, la estructura de sílice del tubo de cuarzo sufre una transformación que provoca la opacidad observada.

Comprender el comportamiento de los tubos de cuarzo a altas temperaturas es crucial para un mantenimiento eficaz y un rendimiento óptimo de los hornos de tubos de vacío. La pureza del tubo de cuarzo desempeña un papel importante en su resistencia a la temperatura; una mayor pureza generalmente se correlaciona con una mayor tolerancia a la temperatura. Por ejemplo, un tubo de cuarzo con un alto nivel de pureza puede soportar temperaturas de hasta 1200℃ durante periodos prolongados sin sufrir una degradación significativa.

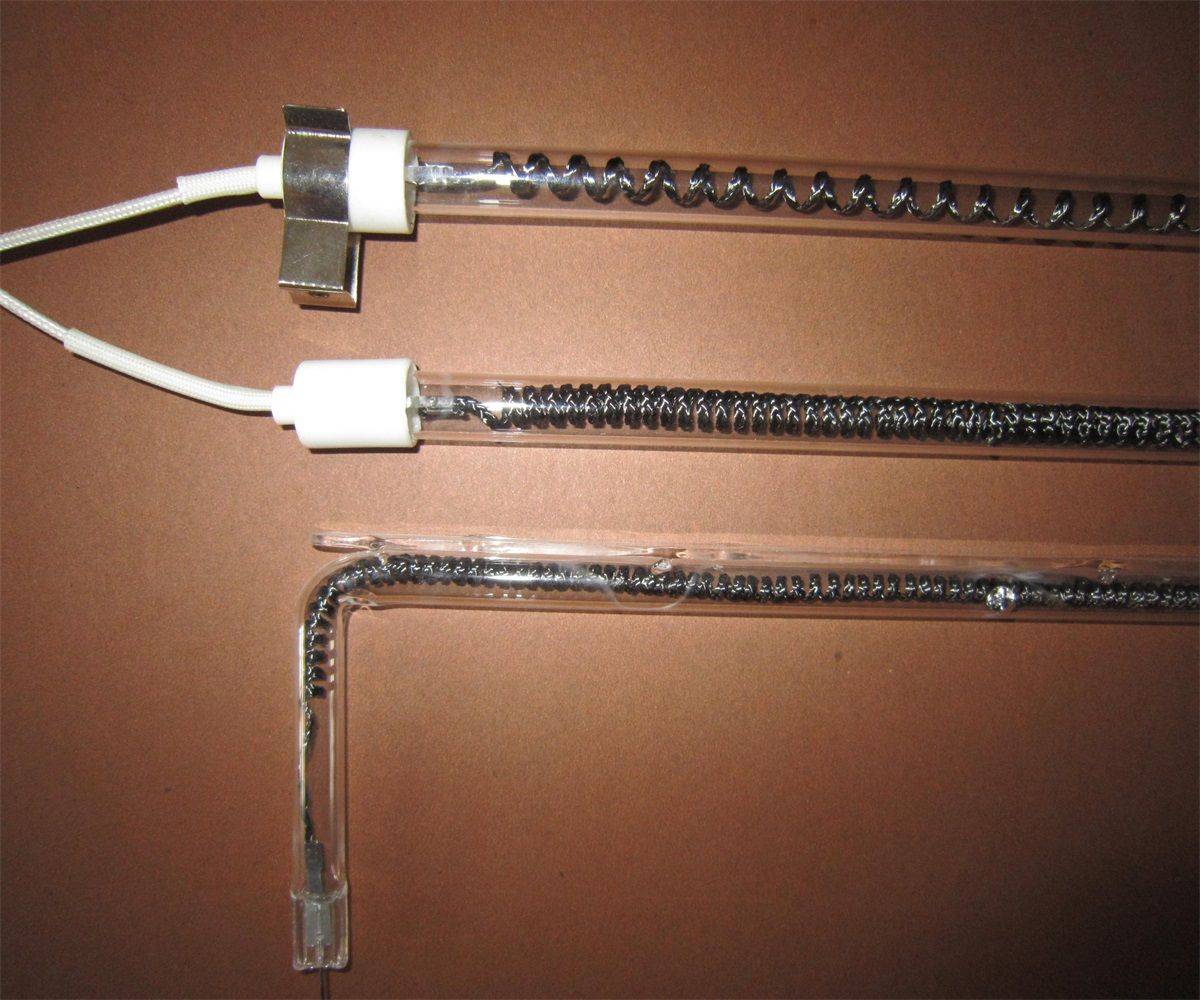

Para garantizar la longevidad y eficiencia de los elementos calefactores de tubo de cuarzo, es esencial un mantenimiento regular. Esto incluye una manipulación cuidadosa para evitar daños físicos y el cumplimiento de los límites de temperatura. Por ejemplo, el punto de reblandecimiento de un tubo de cuarzo típico es de unos 1270℃, y se recomienda evitar el funcionamiento a 1200℃ durante más de tres horas para evitar el debilitamiento estructural.

En aplicaciones prácticas, como en el horno tubular waffle HTL1200, se aplican procedimientos de mantenimiento específicos. Por ejemplo, la colocación de tapones de alúmina a distancias estratégicas (aproximadamente 450 mm entre sí) dentro del horno puede ayudar a mantener un calentamiento uniforme y proteger los tubos de cuarzo de un estrés térmico excesivo.

Siguiendo estas directrices y comprendiendo las características térmicas de los tubos de cuarzo, los operadores pueden garantizar un proceso de calentamiento suave y estable, minimizando así los residuos innecesarios y prolongando la vida útil de sus hornos tubulares de vacío.

Comprobaciones del sistema eléctrico

El mantenimiento regular del sistema eléctrico es crucial para el funcionamiento óptimo de los hornos tubulares de vacío. Una de las tareas principales escomprobar periódicamente el sistema de control de la temperatura. Esto implica verificar que todas las conexiones son seguras y están libres de corrosión o desgaste. Asegurarse de que las conexiones están bien apretadas es especialmente importante para los elementos calefactores, ya que las conexiones sueltas pueden provocar un calentamiento ineficaz y riesgos potenciales para la seguridad.

Además de comprobar las conexiones, también es esencialsupervisar el funcionamiento general del sistema de control de la temperatura. Esto incluye verificar que el sistema lee y ajusta con precisión la temperatura de acuerdo con los parámetros establecidos. Cualquier desviación de la temperatura fijada podría indicar problemas con los sensores o los circuitos de control, que deben solucionarse rápidamente para evitar daños mayores o ineficiencias operativas.

Ademásinspecciones periódicas de los componentes eléctricos pueden ayudar a identificar signos tempranos de desgaste o mal funcionamiento. Esto incluye comprobar si hay cables deshilachados, aislamiento dañado u otros signos de tensión eléctrica. Al realizar estas comprobaciones con regularidad, puede asegurarse de que el sistema eléctrico siga siendo fiable y seguro, prolongando así la vida útil de su horno tubular de vacío y reduciendo el riesgo de tiempos de inactividad inesperados.

Preguntas más frecuentes

El medidor no muestra potencia

Cuando el medidor no muestra la potencia, pueden estar en juego varios problemas potenciales. Las causas más comunes incluyencable de alimentación desenchufado, afusible fundidoo uncortocircuito en la línea de control. Cada uno de estos problemas puede interrumpir el flujo eléctrico necesario para que el contador funcione correctamente.

Para resolver estos problemas, comience porinspeccionar las conexiones de alimentación. Asegúrese de que el cable de alimentación esté bien enchufado y de que no haya conexiones sueltas. A continuacióncompruebe los fusibles. Si se ha fundido un fusible, deberá sustituirlo por uno nuevo de la misma capacidad. Por último,busque signos de cortocircuito en la línea de control. Para ello, inspeccione visualmente el cableado en busca de daños o utilice un multímetro para comprobar la continuidad.

Si soluciona sistemáticamente estos posibles problemas, podrá restablecer la alimentación del medidor y asegurarse de que su horno de tubos de vacío funcione eficazmente.

La temperatura no aumenta

Cuando la temperatura de un horno de tubos de vacío no aumenta según lo esperado, deben tenerse en cuenta varias causas potenciales. El problema más común estemperatura de consigna baja. Esto puede ocurrir si el sistema de control de temperatura se ha ajustado inadvertidamente a un valor inferior al requerido para el proceso previsto. Este problema puede resolverse ajustando la temperatura de consigna al nivel adecuado.

Otra causa importante puede serdaños en el circuito de control. El circuito de control forma parte integral del funcionamiento del horno, y cualquier avería puede impedir que el horno alcance la temperatura deseada. En estos casos, es crucial avisar a personal de mantenimiento profesional para que diagnostique y repare el circuito de control. Intentar reparar el circuito de control sin la experiencia adecuada puede provocar más daños y riesgos para la seguridad.

| Posibles causas | Soluciones |

|---|---|

| Temperatura de consigna baja | Ajuste la temperatura de consigna al nivel requerido |

| Circuito de control dañado | Avisar a mantenimiento profesional para su reparación |

Asegurarse de que el sistema de control de temperatura funciona correctamente es esencial para el funcionamiento eficaz y seguro de un horno tubular de vacío. Las comprobaciones periódicas y el mantenimiento oportuno pueden evitar este tipo de problemas y prolongar la vida útil del equipo.

Desviación de la temperatura

La desviación de la temperatura en un horno tubular de vacío puede atribuirse a varios factores, principalmente relacionados con el sensor o el controlador, o con una desalineación en su posicionamiento. Cuando las lecturas de temperatura se desvían de los valores esperados, suele indicar que el sensor, que mide la temperatura, funciona mal o que el controlador, que regula la temperatura, no funciona correctamente. Además, una alineación incorrecta de estos componentes puede dar lugar a lecturas inexactas, ya que el sensor podría no estar colocado de forma óptima para captar la temperatura real dentro del horno.

Para solucionar estos problemas, el primer paso es diagnosticar la causa raíz. Esto implica comprobar si el sensor y el controlador presentan daños visibles o signos de desgaste. Si se detecta que alguno de los componentes está dañado, debe sustituirse por una unidad nueva y calibrada para garantizar lecturas de temperatura precisas. En los casos en que el problema no se deba a daños físicos, sino a una mala alineación, el ajuste de la posición del sensor o del controlador puede rectificar el problema. Una alineación adecuada garantiza que el sensor esté colocado correctamente para medir la temperatura con exactitud, manteniendo así la integridad del proceso de calentamiento.

En resumen, la desviación de la temperatura en los hornos de tubos de vacío puede resolverse sustituyendo los componentes dañados o ajustando sus posiciones para garantizar un control preciso de la temperatura.

No parpadea el indicador OUT

Cuando el indicador "OUT" de su horno tubular de vacío no parpadea, suele indicar un mal funcionamiento del circuito principal. Este problema puede deberse a varias causas subyacentes, cada una de las cuales requiere un enfoque de diagnóstico y una acción correctiva específicos.

Posibles causas y soluciones

| Posible causa | Pasos de diagnóstico | Acción correctiva |

|---|---|---|

| Fallo del circuito principal | - Inspeccione el circuito principal en busca de signos visibles de daños o sobrecalentamiento. - Utilice un multímetro para comprobar la continuidad y la resistencia a través del circuito. |

- Si se detecta un cable de resistencia en cortocircuito, aísle y sustituya el componente defectuoso. - En los casos en que el instrumento de control de la temperatura funcione mal, considere la posibilidad de sustituirlo por una unidad compatible de alta calidad. |

| Conexiones sueltas | - Examine todas las conexiones eléctricas, centrándose en las relacionadas con el sistema de control de temperatura. - Compruebe si hay signos de corrosión o desgaste. |

- Apriete las conexiones sueltas y sustituya los conectores que muestren signos de deterioro. - Asegúrese de que todo el cableado está bien sujeto para evitar futuras desconexiones. |

| Problemas con las líneas de control | - Inspeccione las líneas de control en busca de daños físicos o signos de cortocircuitos. - Pruebe las líneas de control con un multímetro para verificar su integridad. |

- Sustituya las líneas de control dañadas para restablecer su correcto funcionamiento. - Inspeccione y mantenga regularmente las líneas de control para evitar problemas futuros. |

Si aborda sistemáticamente cada una de las posibles causas, podrá solucionar eficazmente el problema del indicador "OUT" que no parpadea, asegurándose de que su horno tubular de vacío funcione de forma fiable y eficiente.

Cortocircuito del termopar

Cuando se produce un cortocircuito en el termopar de un horno tubular de vacío, es necesario actuar de inmediato para restablecer su correcto funcionamiento. El termopar, un componente crítico responsable de medir con precisión la temperatura del horno, puede funcionar mal debido a diversos factores, como fallos eléctricos o daños físicos.

Solución: Sustituya el termopar. Este paso sencillo pero esencial garantiza que el sistema de control de temperatura del horno funcione correctamente. Antes de proceder a la sustitución, es aconsejable:

- Inspeccionar el termopar existente: Compruebe si hay signos visibles de daños, como grietas o marcas de quemaduras, que podrían indicar la causa del cortocircuito.

- Verifique la compatibilidad: Asegúrese de que el nuevo termopar coincide con las especificaciones del antiguo, incluyendo su material y longitud, para mantener el rendimiento del horno.

- Siga las directrices del fabricante: Siga las instrucciones de instalación y calibración del fabricante para evitar discrepancias en las lecturas de temperatura.

Si soluciona el problema del termopar con prontitud, podrá evitar complicaciones adicionales y garantizar la fiabilidad continuada de su horno tubular de vacío.

Temperatura superior al límite

Cuando se utiliza un horno tubular de vacío, es fundamental controlar de cerca la temperatura para evitar daños en el equipo. Si la temperatura supera el límite designado, se requiere una acción inmediata para garantizar la seguridad y la longevidad del horno.

La solución principal en estos casos esesperar a que la temperatura descienda a un nivel seguro. Esto permite que el medidor vuelva a funcionar con normalidad, evitando cualquier otra complicación. Es importante evitar cualquier acción precipitada que pueda agravar el problema, como cortar bruscamente la alimentación o intentar forzar una reducción de la temperatura.

Para gestionar esta situación con eficacia, tenga en cuenta los siguientes pasos:

- Controle la temperatura: Compruebe continuamente las lecturas de temperatura para asegurarse de que disminuye de forma constante.

- Compruebe si hay obstrucciones: Asegúrese de que no haya obstrucciones en el sistema de refrigeración que puedan estar obstaculizando el proceso de refrigeración natural.

- Consulte el manual: Consulte el manual del fabricante para obtener directrices específicas sobre el manejo del exceso de temperatura para su modelo de horno tubular de vacío.

Si sigue estos pasos, podrá gestionar la situación de forma segura y evitar daños a largo plazo en su horno tubular de vacío.

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio multizona

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

Artículos relacionados

- Exploración de las características clave de los hornos de calentamiento tubular

- Presentamos los hornos tubulares de vacío de laboratorio

- Hornos de laboratorio avanzados: opciones de caja, mufla y tubo para aplicaciones de alta temperatura

- Instalación de la T de conexión del horno tubular

- Hornos de laboratorio de vacío en la investigación de materiales avanzados