Sí, existen varios tipos distintos de recocido. Aunque todos siguen el mismo principio fundamental de calentamiento y enfriamiento controlado, cada tipo es una variación precisa diseñada para lograr un resultado específico. Estos procesos se utilizan para ablandar metales, mejorar su trabajabilidad y aliviar las tensiones internas introducidas durante procesos de fabricación como el conformado, el doblado o la soldadura.

La diferencia clave entre los tipos de recocido no es el proceso en sí, sino la temperatura objetivo y la velocidad de enfriamiento. Estas variables se controlan cuidadosamente para manipular la estructura cristalina interna del metal y producir las propiedades mecánicas deseadas.

La base: ¿Qué hace realmente el recocido?

El recocido es un proceso de tratamiento térmico que altera la microestructura de un material. Este cambio es lo que modifica sus propiedades mecánicas, haciéndolo más útil para los pasos de fabricación posteriores o para su aplicación final.

El propósito del recocido

Los objetivos principales son aumentar la ductilidad (la capacidad de ser estirado en un alambre o deformado sin fracturarse) y reducir la dureza. Esto a menudo se hace para revertir los efectos del endurecimiento por trabajo, una condición en la que el metal se vuelve quebradizo y duro después de ser moldeado o doblado en frío.

Otra aplicación crítica es eliminar las tensiones internas que pueden acumularse durante procesos como la soldadura o la fundición, evitando fallas prematuras o distorsiones.

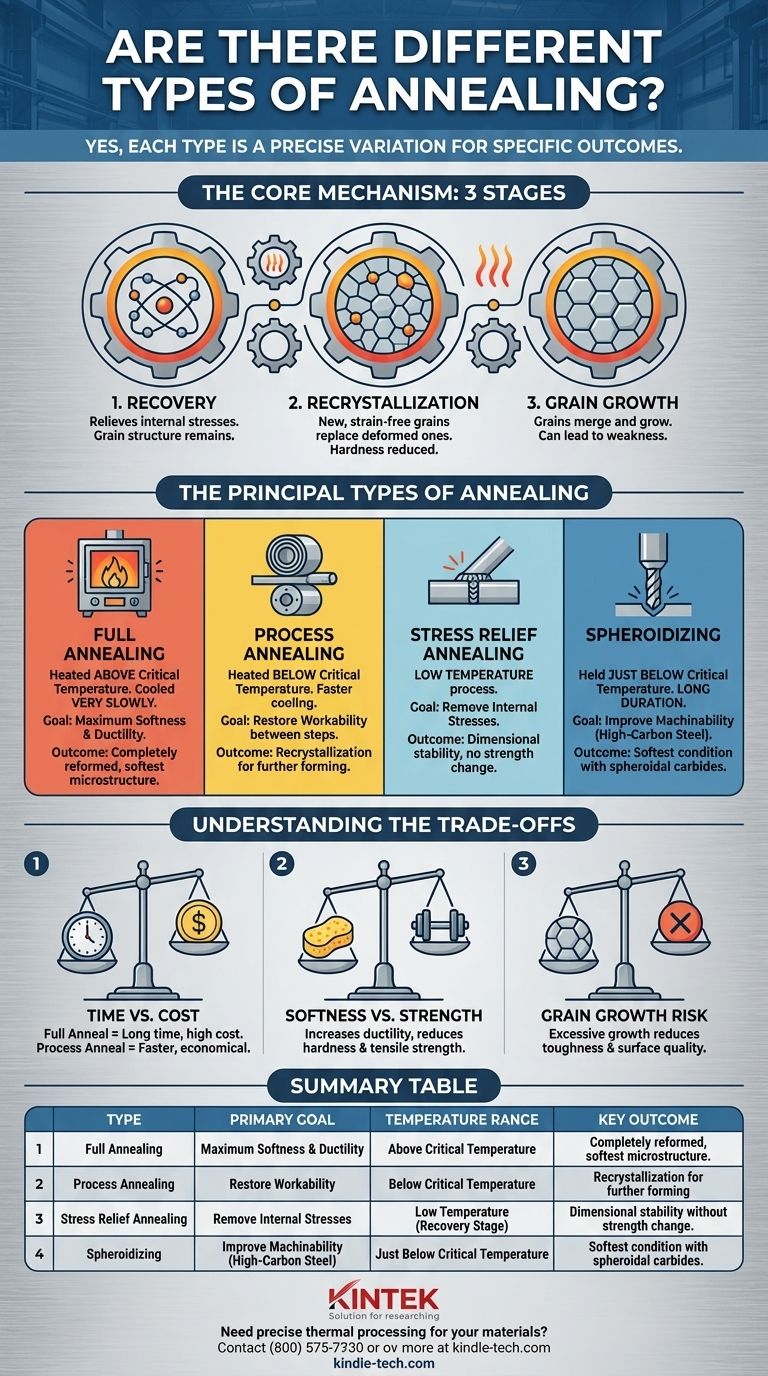

El mecanismo central: Tres etapas

A medida que la temperatura del material aumenta durante el proceso de recocido, su estructura interna progresa a través de tres etapas distintas. Los diferentes tipos de recocido son esencialmente métodos para controlar hasta qué punto un material avanza a través de estas etapas.

- Recuperación: A temperaturas más bajas, el material comienza a aliviar las tensiones internas. Los átomos dentro de la red cristalina se mueven a posiciones más estables, pero la estructura de grano permanece en gran parte sin cambios.

- Recristalización: A medida que la temperatura aumenta aún más, nuevos granos libres de tensión comienzan a formarse y reemplazar los granos viejos y deformados que resultaron del endurecimiento por trabajo. Esta es la etapa en la que la dureza del material se reduce significativamente y se restaura su ductilidad.

- Crecimiento de grano: Si el material se mantiene a una temperatura alta durante demasiado tiempo, los nuevos granos libres de tensión comenzarán a fusionarse y crecer. Esto puede ablandar aún más el material, pero a veces puede ser indeseable si hace que el producto final sea demasiado débil o quebradizo.

Los principales tipos de recocido

Al apuntar a temperaturas específicas y utilizar diferentes velocidades de enfriamiento, podemos enfatizar ciertas etapas del proceso de recocido para lograr el resultado deseado.

Recocido completo

Este proceso implica calentar el metal por encima de su temperatura crítica (donde ocurre un cambio de fase en su estructura cristalina) y luego enfriarlo muy lentamente, a menudo dejándolo en el horno para que se enfríe. Esto permite que la microestructura se reforme completamente a su estado más blando y dúctil. Es la forma más "completa" de recocido.

Recocido de proceso

También conocido como recocido subcrítico, este es un método más común y económico utilizado entre diferentes pasos de trabajo en frío. El material se calienta a una temperatura por debajo de su punto crítico, lo suficiente para que ocurra la recristalización. Esto restaura suficiente ductilidad para un conformado posterior sin el tiempo y el gasto de un recocido completo.

Recocido de alivio de tensiones

Este es un proceso de baja temperatura diseñado únicamente para eliminar las tensiones internas sin cambiar significativamente la resistencia o la estructura general del material. La temperatura es lo suficientemente alta para la etapa de recuperación, pero demasiado baja para la recristalización. Esto es fundamental para estabilizar componentes después de la soldadura, la fundición o el mecanizado pesado.

Esferoidización

Este es un proceso de recocido especializado y de larga duración utilizado en aceros con alto contenido de carbono para facilitar su mecanizado. Implica mantener el acero justo por debajo de su temperatura crítica durante un período prolongado, lo que hace que las duras estructuras de carburo se formen en pequeños esferoides redondos dentro del metal base más blando. Esto da como resultado la condición más blanda posible para el acero con alto contenido de carbono.

Comprendiendo las compensaciones

Elegir un proceso de recocido implica equilibrar las propiedades deseadas con las limitaciones prácticas. No existe un único método "mejor"; la elección correcta depende completamente del objetivo.

Tiempo vs. Costo

La compensación más significativa suele ser el tiempo. Un recocido completo con su velocidad de enfriamiento extremadamente lenta puede llevar muchas horas o incluso días, ocupando un valioso tiempo de horno y aumentando los costos de energía. Los métodos más rápidos como el recocido de proceso son mucho más económicos para los pasos de fabricación intermedios.

Suavidad vs. Resistencia

El recocido es fundamentalmente un proceso de ablandamiento. Si bien aumenta la ductilidad y la trabajabilidad, simultáneamente reduce la resistencia a la tracción y la dureza del material. Debe recocer solo en la medida necesaria para realizar el siguiente paso, ya que el ablandamiento excesivo del material puede comprometer su rendimiento final.

El riesgo de crecimiento excesivo de grano

Si un material se mantiene a una temperatura demasiado alta o durante demasiado tiempo, los granos pueden crecer excesivamente. Si bien esto produce un material muy blando, también puede conducir a una menor tenacidad, un acabado superficial deficiente después del conformado y una condición conocida como "piel de naranja" en la superficie.

Tomando la decisión correcta para su objetivo

Seleccionar el proceso de recocido correcto requiere una comprensión clara de su material y lo que necesita hacer con él a continuación.

- Si su enfoque principal es la máxima suavidad y ductilidad para un conformado severo: El recocido completo es la opción más efectiva para restablecer completamente la microestructura del material.

- Si su enfoque principal es restaurar la trabajabilidad entre los pasos de fabricación: El recocido de proceso ofrece una forma rápida y rentable de recuperar la ductilidad sin un ciclo completo de tratamiento térmico.

- Si su enfoque principal es eliminar las tensiones internas de la soldadura o el mecanizado: El recocido de alivio de tensiones es el proceso de baja temperatura correcto para garantizar la estabilidad dimensional sin alterar la resistencia del material.

- Si su enfoque principal es mejorar la maquinabilidad del acero con alto contenido de carbono: La esferoidización es el proceso especializado y que requiere mucho tiempo para lograr la suavidad necesaria.

Comprender estas variantes de recocido le permite controlar con precisión las propiedades de un material para satisfacer sus demandas de ingeniería específicas.

Tabla resumen:

| Tipo de Recocido | Objetivo Principal | Rango de Temperatura Típico | Resultado Clave |

|---|---|---|---|

| Recocido Completo | Máxima Suavidad y Ductilidad | Por encima de la Temperatura Crítica | Microestructura completamente reformada, la más blanda |

| Recocido de Proceso | Restaurar la Trabajabilidad | Por debajo de la Temperatura Crítica | Recristalización para conformado posterior |

| Recocido de Alivio de Tensiones | Eliminar Tensiones Internas | Baja Temperatura (Etapa de Recuperación) | Estabilidad dimensional sin cambio de resistencia |

| Esferoidización | Mejorar la Maquinabilidad (Acero de Alto Carbono) | Justo por debajo de la Temperatura Crítica | Condición más blanda con carburos esferoidales |

¿Necesita un procesamiento térmico preciso para sus materiales?

El proceso de recocido adecuado es fundamental para lograr las propiedades exactas del material que exige su proyecto, ya sea la máxima ductilidad para el conformado, el alivio de tensiones después de la soldadura o una mejor maquinabilidad.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para perfeccionar sus procesos de tratamiento térmico. Desde hornos con control de temperatura preciso hasta consumibles que garantizan resultados consistentes, ayudamos a los laboratorios a lograr resultados confiables y repetibles.

Analicemos sus requisitos específicos de recocido. Contacte hoy mismo a nuestros expertos en procesamiento térmico para encontrar la solución ideal para los desafíos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura