En última instancia, no existe una única temperatura para el recocido. La temperatura correcta se determina completamente por el material específico que se está tratando y el resultado deseado. Por ejemplo, un proceso de recocido bajo en hidrógeno para el acero puede requerir un mínimo de 200 °C para permitir que los átomos de hidrógeno se difundan, mientras que un recocido completo para ablandar el mismo acero requeriría temperaturas mucho más altas.

El recocido no es un proceso, sino una familia de tratamientos térmicos. La temperatura objetivo es una variable cuidadosamente elegida, seleccionada en función de las propiedades únicas del material, como su punto de recristalización, y el objetivo específico, ya sea aliviar tensiones, aumentar la suavidad o refinar la estructura atómica.

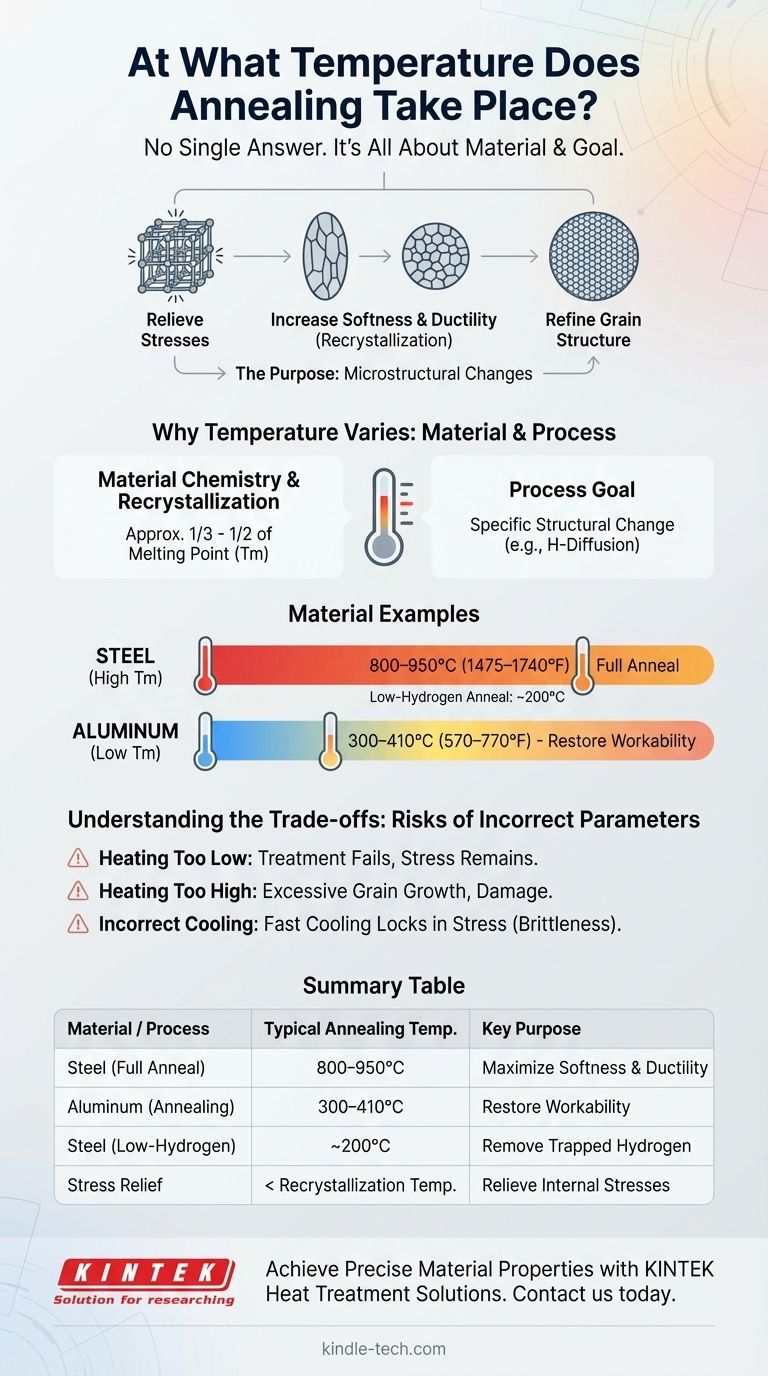

El propósito del recocido: más que solo calentar

Para comprender por qué varía la temperatura, primero debe comprender lo que logra el recocido a nivel microscópico. El objetivo es inducir cambios específicos en la estructura cristalina, o "microestructura", de un material.

Alivio de tensiones internas

Procesos como doblar, soldar o mecanizar introducen tensión en la red atómica de un material. Calentar el material da a los átomos suficiente energía para moverse ligeramente, permitiéndoles asentarse en posiciones más estables y de menor energía. Esto alivia la tensión interna sin cambiar las propiedades fundamentales del material.

Aumento de la suavidad y la ductilidad

Cuando un metal se "trabaja en frío" (se le da forma a temperatura ambiente), sus granos cristalinos se distorsionan y alargan, lo que lo hace más duro y quebradizo. El recocido calienta el material por encima de su temperatura de recristalización, permitiendo que se formen granos nuevos y libres de deformación. Este proceso, llamado recristalización, restablece efectivamente la microestructura, restaurando la suavidad y la ductilidad.

Refinamiento de la estructura del grano

El tamaño y la uniformidad de los granos cristalinos de un material impactan significativamente sus propiedades mecánicas. Al controlar cuidadosamente la temperatura de recocido y la velocidad de enfriamiento, los ingenieros pueden producir una estructura de grano fina y uniforme que a menudo proporciona un equilibrio óptimo entre resistencia y tenacidad.

Por qué varía la temperatura: material y proceso

La temperatura requerida es una función directa de la química del material y del cambio estructural específico que se desea lograr.

El papel de la temperatura de recristalización

Para la mayoría de los metales, el factor más importante es la temperatura de recristalización. Esta es la temperatura a la que comienzan a formarse nuevos granos en un material trabajado en frío. Una regla general común es que esta temperatura es aproximadamente de un tercio a la mitad del punto de fusión del material (medido en una escala absoluta como Kelvin).

Ejemplo: Acero vs. Aluminio

La diferencia es clara al comparar materiales.

- Acero: Como aleación con alto punto de fusión, el acero requiere altas temperaturas de recocido. Un "recocido completo" generalmente ocurre entre 800 y 950 °C (1475–1740 °F).

- Aluminio: Con un punto de fusión mucho más bajo, el aluminio se puede recocer a temperaturas significativamente más bajas, generalmente entre 300 y 410 °C (570–770 °F).

Temperaturas específicas del proceso

A veces, el objetivo no es la recristalización completa. La referencia al recocido bajo en hidrógeno (o "eliminación de hidrógeno por horneado") es un ejemplo perfecto. Aquí, el objetivo es simplemente dar a los átomos de hidrógeno atrapados suficiente energía térmica para difundirse fuera del acero, previniendo la fragilización por hidrógeno. Esto requiere una temperatura mucho más baja, alrededor de 200 °C, que un recocido completo porque no se intenta regenerar los granos cristalinos.

Comprender las compensaciones

Seleccionar la temperatura o los parámetros de proceso incorrectos puede ser peor que no recocer en absoluto.

Calentar demasiado bajo

Si la temperatura no alcanza el umbral necesario para el proceso previsto (por ejemplo, recristalización), el tratamiento fallará. Habrá gastado energía y tiempo sin ningún beneficio, y el material permanecerá tensionado o quebradizo.

Calentar demasiado alto (exceso)

Exceder la temperatura óptima de recocido puede provocar un crecimiento excesivo del grano. Los granos grandes pueden disminuir la resistencia y la tenacidad de un material. En casos extremos, el sobrecalentamiento puede provocar daños permanentes o incluso comenzar a fundir el material.

Velocidad de enfriamiento incorrecta

El recocido es un proceso de dos partes: calentamiento y enfriamiento. La velocidad de enfriamiento es tan crítica como la temperatura. Enfriar demasiado rápido puede atrapar tensiones o crear una estructura dura y quebradiza (como la martensita en el acero), anulando por completo el propósito de hacer el material más blando. Un recocido adecuado casi siempre implica un enfriamiento muy lento.

Determinación de la temperatura de recocido correcta

Para aplicar esto correctamente, primero debe definir su objetivo. Consulte las hojas de datos específicas del material para conocer los rangos de temperatura precisos.

- Si su enfoque principal es la eliminación de tensiones después del mecanizado o la soldadura: A menudo puede utilizar un proceso de temperatura más baja, conocido como recocido subcrítico, que no cambia fundamentalmente la estructura del grano.

- Si su enfoque principal es maximizar la suavidad para el conformado: Debe realizar un recocido completo calentando el material por encima de su temperatura crítica superior y asegurando una velocidad de enfriamiento muy lenta.

- Si su enfoque principal es eliminar gases atrapados como el hidrógeno: Un horneado específico a baja temperatura, a menudo entre 200 y 300 °C para aceros, es suficiente y evita alterar la resistencia central del material.

El recocido exitoso depende de tratar la temperatura no como un número fijo, sino como una herramienta precisa para lograr un objetivo microestructural específico.

Tabla de resumen:

| Material / Proceso | Rango de temperatura de recocido típico | Propósito clave |

|---|---|---|

| Acero (Recocido completo) | 800–950°C (1475–1740°F) | Maximizar la suavidad y la ductilidad |

| Aluminio (Recocido) | 300–410°C (570–770°F) | Restaurar la trabajabilidad |

| Acero (Recocido bajo en hidrógeno) | ~200°C (392°F) | Eliminar el hidrógeno atrapado |

| Alivio de tensiones (Subcrítico) | Por debajo de la temperatura de recristalización | Aliviar tensiones internas |

Logre propiedades precisas del material con el equipo de recocido adecuado. La temperatura correcta es fundamental para el éxito, ya sea que trabaje con acero, aluminio u otros metales. KINTEK se especializa en hornos de laboratorio y equipos de procesamiento térmico diseñados para un tratamiento térmico preciso y repetible. Nuestras soluciones le ayudan a aliviar tensiones, mejorar la ductilidad y refinar la estructura del grano con confianza. Contáctenos hoy para discutir las necesidades de recocido de su laboratorio y descubrir cómo nuestra experiencia puede mejorar sus resultados.

Obtener una cotización personalizada para su laboratorio

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima