En principio, un recubrimiento PVD en sí mismo no se oxida. Los materiales cerámicos utilizados en la Deposición Física de Vapor (PVD), como el Nitruro de Titanio o el Nitruro de Zirconio, son químicamente inertes y no sufren el proceso de oxidación que llamamos herrumbre. Sin embargo, esta no es la respuesta completa. El óxido aún puede aparecer en un objeto recubierto con PVD si el metal base subyacente, o sustrato, se expone a los elementos.

La pregunta no es si el recubrimiento PVD se oxidará, sino qué tan eficazmente sella el metal subyacente. Un recubrimiento PVD aplicado correctamente crea una barrera densa y no reactiva, pero cualquier brecha —por daño, defectos o cobertura incompleta— expondrá el sustrato y permitirá que se corroa.

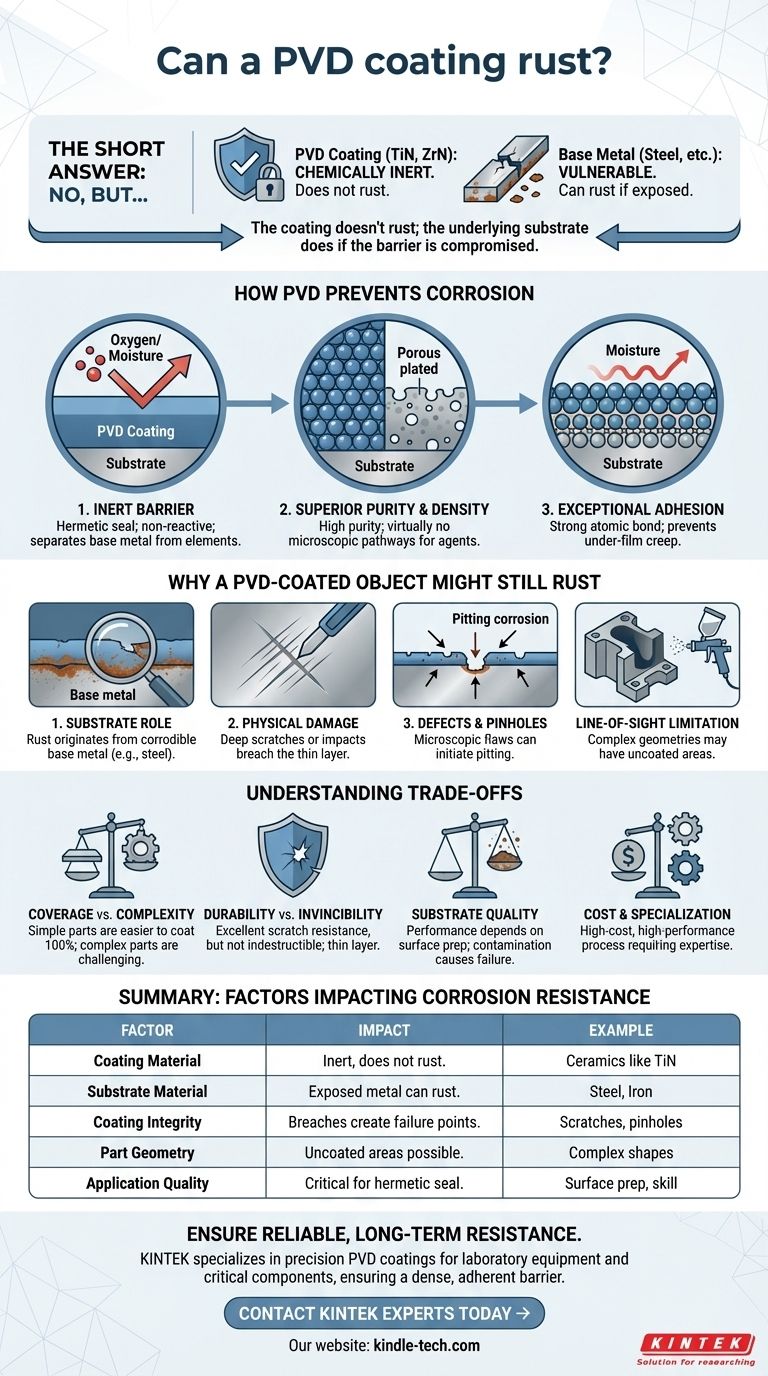

Cómo los Recubrimientos PVD Previenen la Corrosión

La excepcional resistencia a la corrosión de un recubrimiento PVD no es una característica única, sino el resultado de varias propiedades integradas que funcionan como un sistema.

El Principio de una Barrera Inerte

Un recubrimiento PVD funciona creando un sello hermético sobre el material sustrato. Esta película delgada y densa es químicamente estable y no reactiva, separando físicamente el metal base de elementos corrosivos como el oxígeno y la humedad.

Pureza y Densidad Superiores

El proceso PVD crea recubrimientos de pureza y densidad excepcionalmente altas. A diferencia del chapado, que puede tener porosidad inherente, una película PVD bien aplicada deja virtualmente nulas vías microscópicas para que los agentes corrosivos penetren y alcancen el sustrato.

Adhesión Excepcional

Los recubrimientos PVD forman un enlace muy fuerte, a nivel atómico, con el sustrato. Esta excelente adhesión es fundamental, ya que evita que la humedad se filtre por debajo del borde del recubrimiento y cause deslaminación o ampollamiento, incluso si se rompe una pequeña área.

Por Qué un Objeto Recubierto con PVD Aún Podría Oxidarse

Cuando ve óxido en una pieza recubierta con PVD, la corrosión casi siempre se origina en el metal base subyacente, no en el recubrimiento en sí. Esto sucede por algunas razones clave.

El Papel del Sustrato

La mayor parte del óxido visto en artículos recubiertos con PVD se origina en un sustrato corrodible, como el acero. El recubrimiento PVD es un escudo, pero el material que protege sigue siendo vulnerable si se expone.

Fallo por Daño Físico

Aunque los recubrimientos PVD son extremadamente duros y resistentes a la abrasión, no son invencibles. Un arañazo profundo o un impacto significativo pueden penetrar la delgada capa de recubrimiento, creando una abertura que expone el sustrato al ambiente e inicia la corrosión.

Defectos y Puntos Débiles (Pinholes)

Incluso los recubrimientos PVD de alta calidad pueden tener poros microscópicos o defectos. Estas diminutas imperfecciones pueden actuar como puntos focales para la corrosión por "picaduras", donde el óxido comienza en un área muy pequeña y luego puede extenderse bajo el recubrimiento.

La Limitación de "Línea de Visión"

El proceso PVD es una técnica de "línea de visión", lo que significa que el material de recubrimiento solo puede depositarse en superficies que puede "ver" desde la fuente. Las piezas complejas con huecos profundos, canales internos o socavados pueden no recibir una cobertura completa, dejando áreas sin recubrir vulnerables a la oxidación.

Comprendiendo las Compensaciones (Trade-offs)

PVD ofrece protección de clase mundial, pero el éxito depende de comprender sus límites operativos. Reconocer estas compensaciones es crucial para una aplicación adecuada.

Cobertura vs. Complejidad

La barrera superior de PVD es más efectiva en piezas con geometría simple. Para piezas altamente complejas, asegurar una cobertura del 100% es un desafío significativo y puede requerir accesorios y rotación especializados dentro de la cámara.

La Durabilidad No Es Invencibilidad

La dureza del PVD proporciona una excelente resistencia al rayado frente al desgaste diario. Sin embargo, el recubrimiento es muy delgado. Puede ser penetrado por objetos duros y afilados o en entornos industriales de alto impacto, comprometiendo su función protectora.

La Importancia de la Calidad del Sustrato

El rendimiento del recubrimiento PVD depende directamente de la superficie sobre la que se aplica. Un sustrato mal preparado, contaminado o inherentemente poroso conducirá a una mala adhesión y un fallo prematuro, independientemente de la calidad del recubrimiento.

Costo y Especialización

PVD es un proceso de alto costo y alto rendimiento que requiere operadores cualificados y equipos costosos. Es una inversión en ingeniería de superficies, no un acabado simple y económico.

Tomando la Decisión Correcta para Su Aplicación

Para aprovechar PVD de manera efectiva, debe alinear las capacidades de la tecnología con su objetivo principal.

- Si su enfoque principal es la máxima resistencia a la corrosión para una pieza crítica: Asegúrese de que el diseño permita una cobertura del recubrimiento del 100% y trabaje estrechamente con su proveedor de PVD para verificarlo.

- Si su enfoque principal es un acabado decorativo con durabilidad mejorada: PVD es una excelente opción, pero reconozca que los arañazos profundos en artículos como grifos o relojes pueden eventualmente conducir a la corrosión localizada del metal base.

- Si está recubriendo piezas geométricamente complejas: Debe priorizar la solución de las limitaciones de línea de visión, utilizando potencialmente rotación multieje o aceptando que algunas áreas internas pueden quedar sin recubrimiento.

En última instancia, ver el PVD no como una simple pintura a prueba de óxido sino como un sistema integrado de ingeniería de superficies es la clave para lograr un rendimiento fiable y a largo plazo.

Tabla de Resumen:

| Factor | Impacto en la Resistencia a la Corrosión |

|---|---|

| Material del Recubrimiento | Las cerámicas como TiN son inertes y no se oxidan. |

| Material del Sustrato | El acero o hierro expuesto debajo puede oxidarse. |

| Integridad del Recubrimiento | Los arañazos, poros o la mala adhesión crean puntos de fallo. |

| Geometría de la Pieza | Las formas complejas pueden tener áreas sin recubrimiento debido a la deposición por línea de visión. |

| Calidad de la Aplicación | La preparación adecuada de la superficie y la aplicación experta son críticas para un sello hermético. |

Asegure que sus componentes tengan una resistencia a la corrosión fiable y a largo plazo. El rendimiento de un recubrimiento PVD es un sistema integrado, altamente dependiente de la aplicación experta y la preparación del sustrato de alta calidad. En KINTEK, nos especializamos en recubrimientos PVD de precisión para equipos de laboratorio y componentes críticos. Nuestra experiencia garantiza una barrera densa y adherente que maximiza la protección para su aplicación específica. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar la durabilidad y el rendimiento de sus piezas.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Electrodo Auxiliar de Platino para Uso en Laboratorio

La gente también pregunta

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas