Sí, el aluminio se puede pulverizar, y es un proceso muy común utilizado para crear películas delgadas para aplicaciones que van desde recubrimientos reflectantes en espejos hasta interconexiones eléctricas en microelectrónica. Sin embargo, la pulverización exitosa de aluminio requiere un control cuidadoso del proceso debido a su alta reactividad química, particularmente con el oxígeno.

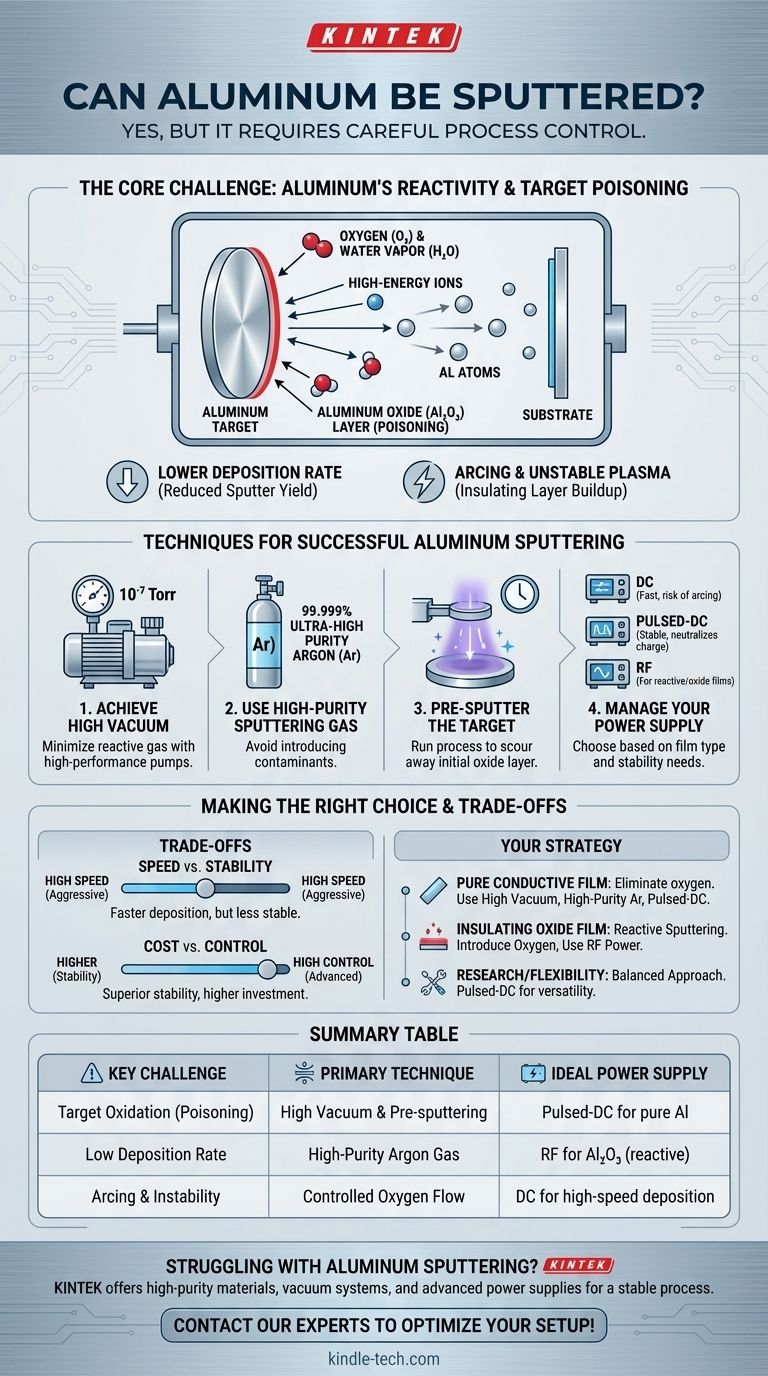

El desafío central en la pulverización de aluminio no es el proceso en sí, sino el manejo de la tendencia del metal a reaccionar instantáneamente con cualquier oxígeno residual en la cámara de vacío. Esta reacción puede "envenenar" el blanco de pulverización, reduciendo drásticamente las tasas de deposición y comprometiendo la calidad de la película.

El desafío principal: la reactividad del aluminio

La pulverización catódica es un proceso de deposición física de vapor (PVD). Funciona bombardeando un material sólido, conocido como blanco (en este caso, aluminio), con iones de alta energía de un plasma. Este bombardeo expulsa físicamente o "pulveriza" átomos del blanco, que luego viajan y se depositan sobre un sustrato, formando una película delgada.

El problema de la oxidación

El aluminio es un metal altamente reactivo. Cuando una superficie de aluminio se expone incluso a trazas de oxígeno o vapor de agua, casi instantáneamente forma una capa muy delgada, resistente y eléctricamente aislante de óxido de aluminio (Al₂O₃).

Esta característica natural es el principal obstáculo en la pulverización. La cámara de vacío donde ocurre la pulverización siempre contiene trazas de gases residuales, incluyendo oxígeno y agua.

Comprendiendo el "envenenamiento del blanco"

Cuando la tasa de formación de óxido en la superficie del blanco de aluminio se vuelve más rápida que la tasa a la que se pulveriza, se dice que el blanco está "envenenado".

Esto es problemático por dos razones clave. Primero, el óxido de aluminio tiene un rendimiento de pulverización mucho menor que el aluminio puro, lo que significa que es más difícil expulsar átomos de él. Esto hace que la tasa de deposición se desplome.

Segundo, la capa de óxido es un aislante eléctrico. Si se utiliza el método común de pulverización con corriente continua (DC), puede acumularse carga positiva en estas zonas aislantes, lo que lleva a un plasma inestable y a eventos de arco destructivos.

Técnicas para una pulverización exitosa de aluminio

Controlar el entorno de la cámara y los parámetros de pulverización es esencial para lograr un proceso estable y repetible. El objetivo es mantener el blanco en su estado metálico limpio.

Lograr alto vacío

La primera línea de defensa es minimizar la cantidad de gas reactivo disponible. Esto significa comenzar con una presión base muy baja en la cámara de deposición, típicamente en el rango de 10⁻⁷ Torr o menos. A menudo se utilizan bombas de vacío de alto rendimiento, como las criobombas, para eliminar eficazmente el vapor de agua.

Usar gas de pulverización de alta pureza

El proceso de pulverización en sí se lleva a cabo en una atmósfera controlada de un gas inerte, casi siempre argón de alta pureza (Ar). El uso de argón de ultra alta pureza (99.999% o "cinco nueves") es fundamental para evitar introducir contaminantes de oxígeno o humedad con el gas del proceso.

Pre-pulverizar el blanco

Antes de abrir el obturador para depositar la película sobre el sustrato, es una práctica estándar ejecutar el proceso de pulverización durante varios minutos. Este paso de pre-pulverización actúa como una limpieza final, utilizando el plasma de argón para eliminar cualquier capa de óxido residual que se haya formado en la superficie del blanco.

Gestionar su fuente de alimentación

Para películas de aluminio metálico puro, la pulverización por magnetrón de CC es el método más rápido y común. Sin embargo, debido al riesgo de formación de arcos por envenenamiento por óxido, a menudo se prefieren las fuentes de alimentación de CC pulsada. Estas ciclan rápidamente el voltaje, lo que ayuda a neutralizar la acumulación de carga en cualquier punto aislante que pueda formarse, proporcionando un proceso más estable.

Si el objetivo es crear intencionalmente una película de óxido de aluminio (un proceso llamado pulverización reactiva), se suele utilizar una fuente de alimentación de RF (Radiofrecuencia) porque está diseñada para pulverizar eficazmente materiales aislantes.

Comprendiendo las compensaciones

La elección de los parámetros del proceso implica equilibrar factores contrapuestos.

Velocidad vs. Estabilidad

Operar a tasas de deposición muy altas (usando alta potencia) ayuda a mantener limpia la superficie del blanco, ya que el aluminio se pulveriza más rápido de lo que puede oxidarse. Sin embargo, este enfoque agresivo puede ser menos estable y no ser adecuado para todas las aplicaciones.

Costo vs. Control

Una fuente de alimentación de CC simple es la opción menos costosa, pero ofrece la menor protección contra el envenenamiento del blanco y la formación de arcos. Las fuentes de alimentación avanzadas de CC pulsada o RF proporcionan una estabilidad y un control superiores del proceso, pero representan una mayor inversión en equipos.

Tomar la decisión correcta para su objetivo

Su estrategia de pulverización debe estar dictada por el tipo de película que desea crear.

- Si su enfoque principal es una película de aluminio pura y conductora: Su objetivo es eliminar todas las fuentes de oxígeno. Priorice lograr un alto vacío, use argón de alta pureza y emplee una limpieza de pre-pulverización exhaustiva con una fuente de alimentación de CC de alta potencia o CC pulsada.

- Si su enfoque principal es una película de óxido de aluminio (Al₂O₃) duradera y aislante: Utilizará pulverización reactiva. Esto implica introducir intencionalmente un flujo controlado de oxígeno en la cámara junto con el argón y, por lo general, requiere una fuente de alimentación de RF para manejar el blanco aislante.

- Si necesita una mezcla de propiedades o se encuentra en un entorno de investigación: Un sistema equipado con una fuente de alimentación de CC pulsada ofrece la mayor flexibilidad, proporcionando estabilidad para pulverizar aluminio puro y también siendo capaz de manejar algunos procesos reactivos.

En última instancia, dominar la pulverización de aluminio es una cuestión de controlar con precisión el entorno de vacío para superar la poderosa afinidad del metal por el oxígeno.

Tabla resumen:

| Desafío clave | Técnica principal | Fuente de alimentación ideal |

|---|---|---|

| Oxidación del blanco (envenenamiento) | Alto vacío y pre-pulverización | CC pulsada para Al puro |

| Baja tasa de deposición | Gas argón de alta pureza | RF para Al₂O₃ (reactivo) |

| Formación de arcos e inestabilidad | Flujo de oxígeno controlado | CC para deposición de alta velocidad |

¿Tiene dificultades con la pulverización de aluminio en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando el argón de alta pureza, sistemas de vacío robustos y fuentes de alimentación avanzadas que necesita para un proceso estable y repetible. Ya sea que esté depositando interconexiones conductoras o capas aislantes duraderas, nuestra experiencia garantiza películas delgadas de alta calidad. ¡Contacte a nuestros expertos hoy para optimizar su configuración de pulverización!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles