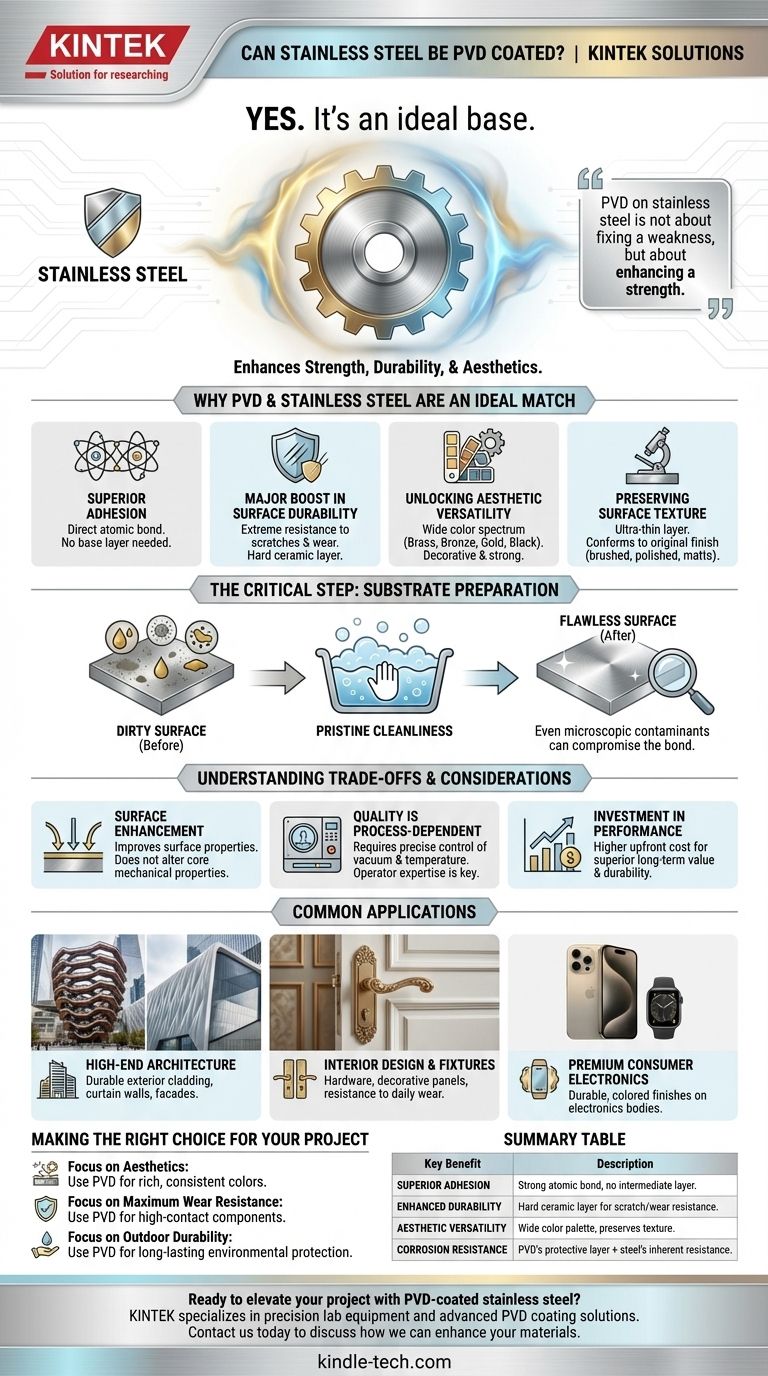

Sí, el acero inoxidable se puede recubrir con PVD. De hecho, el acero inoxidable se considera un material base, o sustrato, ideal para el proceso de Deposición Física de Vapor (PVD). Las propiedades inherentes del acero inoxidable permiten que el recubrimiento PVD forme un enlace excepcionalmente fuerte y duradero, mejorando el rendimiento y las cualidades estéticas del producto final sin necesidad de una capa de revestimiento intermedia.

El principio fundamental a comprender es que el recubrimiento PVD sobre acero inoxidable no se trata de corregir una debilidad, sino de potenciar una fortaleza. Añade una capa cerámica delgada y extremadamente dura que eleva la resistencia al desgaste y ofrece una vasta paleta de colores, todo ello aprovechando la durabilidad fundamental y la resistencia a la corrosión del propio acero.

Por qué el PVD y el acero inoxidable son una combinación ideal

La sinergia entre estos dos materiales es una razón clave de su uso generalizado en aplicaciones exigentes. La combinación ofrece beneficios que ninguno de los materiales puede lograr por sí solo.

Adhesión superior

El acero inoxidable proporciona una superficie excelente para los recubrimientos PVD. A diferencia de otros metales que podrían requerir una capa base de níquel o cromo, los materiales PVD se pueden aplicar directamente, formando un potente enlace atómico. Esta adhesión directa da como resultado un acabado más robusto y fiable.

Un gran impulso en la durabilidad de la superficie

Aunque el acero inoxidable ya es duradero, un recubrimiento PVD añade una capa significativa de protección. Esta capa cerámica depositada por vapor aumenta drásticamente la resistencia a arañazos, abrasiones y al desgaste diario, protegiendo el acero de los factores ambientales y manteniendo su brillo original.

Desbloqueando la versatilidad estética

El recubrimiento PVD libera al acero inoxidable de su aspecto plateado clásico. Variando los gases y metales utilizados en la cámara de vacío, se puede producir un amplio espectro de colores, incluyendo latón, bronce, oro, negro e incluso acabados iridiscentes. Esto permite la estética de un metal decorativo con la resistencia superior del acero.

Conservación de la textura superficial original

El proceso PVD deposita una capa extremadamente delgada, generalmente de solo unos pocos micrones de espesor. Esto significa que el recubrimiento se adapta perfectamente a la superficie original del acero inoxidable, ya sea un acabado cepillado, pulido o mate. La textura subyacente se conserva, no se oculta.

El paso crítico: Preparación del sustrato

El éxito de cualquier aplicación de recubrimiento PVD depende de un factor innegociable: la limpieza. El proceso ocurre a nivel microscópico, y cualquier material extraño puede comprometer la unión entre el recubrimiento y el acero.

La importancia de una superficie prístina

Antes de entrar en la cámara de vacío PVD, la pieza de acero inoxidable debe estar impecablemente limpia. Cualquier aceite, grasa, polvo u otros contaminantes evitará que el recubrimiento se adhiera correctamente, lo que podría provocar defectos o el fallo del acabado.

Cómo la contaminación afecta a la calidad

Incluso una mota de polvo microscópica puede crear un orificio o un punto débil en el recubrimiento. Una limpieza adecuada es el primer y más crítico paso en el proceso de control de calidad, asegurando un acabado consistente y de alta calidad en toda la pieza.

Comprensión de las compensaciones y consideraciones

Aunque la combinación es muy eficaz, es importante abordarla con una comprensión clara de sus características y limitaciones.

Es una mejora de la superficie, no un cambio del metal base

Un recubrimiento PVD mejora las propiedades superficiales del acero, como la dureza y el color. No altera las propiedades mecánicas subyacentes, como la resistencia a la tracción o la flexibilidad, de la pieza de acero inoxidable en sí.

La calidad depende del proceso

Aunque el proceso PVD es robusto y tiene una amplia ventana operativa, la calidad final depende en gran medida de la experiencia del operario y de la calidad de su equipo. Los resultados consistentes requieren un control preciso sobre el vacío, la temperatura y los materiales de deposición.

Es una inversión en rendimiento

El PVD es un proceso de acabado avanzado. Si bien puede ser económicamente beneficioso al eliminar la necesidad de otras capas de revestimiento, representa una mayor inversión inicial que los acabados más sencillos como la pintura o el recubrimiento en polvo. Su valor se materializa en un rendimiento y una durabilidad superiores a largo plazo.

Dónde destaca esta combinación: Aplicaciones comunes

La mezcla de versatilidad estética y durabilidad extrema ha convertido al acero inoxidable recubierto con PVD en una opción preferida en varias industrias de alto perfil.

Arquitectura de alta gama

Desde el revestimiento exterior de estructuras emblemáticas como The Vessel en la ciudad de Nueva York hasta muros cortina, perfiles y fachadas de hoteles de lujo y tiendas minoristas, el PVD proporciona un acabado duradero, resistente a la intemperie y visualmente impactante.

Diseño de interiores y accesorios

El recubrimiento se utiliza comúnmente para herrajes interiores, paneles decorativos y accesorios donde se requieren tanto una apariencia específica como resistencia al desgaste diario.

Electrónica de consumo prémium

El PVD es la tecnología detrás de muchos de los acabados duraderos y coloreados de la electrónica de alta gama. Los icónicos acabados Gris Espacial y Oro en productos como el iPhone y el Apple Watch se consiguen aplicando un recubrimiento PVD a un cuerpo de acero inoxidable.

Tomar la decisión correcta para su proyecto

Para determinar si este proceso es adecuado para usted, considere su objetivo principal.

- Si su enfoque principal es la estética: Utilice PVD para lograr acabados ricos y consistentes como latón, bronce o negro sobre una base de acero inoxidable fuerte y resistente a la corrosión.

- Si su enfoque principal es la máxima resistencia al desgaste: El PVD proporciona una mejora significativa en la dureza superficial, lo que lo hace ideal para componentes de alto contacto que necesitan resistir arañazos y abrasiones.

- Si su enfoque principal es la durabilidad exterior: La combinación de un recubrimiento PVD y acero inoxidable ofrece una protección superior y duradera contra las condiciones ambientales y la decoloración.

Al combinar PVD con acero inoxidable, está mejorando estratégicamente un material ya de alto rendimiento para cumplir con los requisitos funcionales y estéticos más exigentes.

Tabla de resumen:

| Beneficio clave | Descripción |

|---|---|

| Adhesión superior | Forma un fuerte enlace atómico directamente con el acero inoxidable, sin necesidad de capa intermedia. |

| Durabilidad mejorada | Añade una capa cerámica dura para una resistencia superior a arañazos, abrasiones y desgaste. |

| Versatilidad estética | Permite una amplia paleta de colores (oro, negro, bronce) conservando la textura de la superficie. |

| Resistencia a la corrosión | Combina la capa protectora del PVD con la resistencia inherente a la oxidación del acero inoxidable. |

¿Listo para mejorar su proyecto con acero inoxidable recubierto con PVD?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles, incluidas soluciones avanzadas de recubrimiento PVD para acero inoxidable. Ya sea que trabaje en arquitectura, electrónica de consumo o diseño de interiores, nuestra experiencia garantiza un acabado duradero y de alta calidad que cumple con sus especificaciones exactas.

Contáctenos hoy mismo para discutir cómo podemos mejorar sus materiales con tecnología superior de recubrimiento PVD.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura