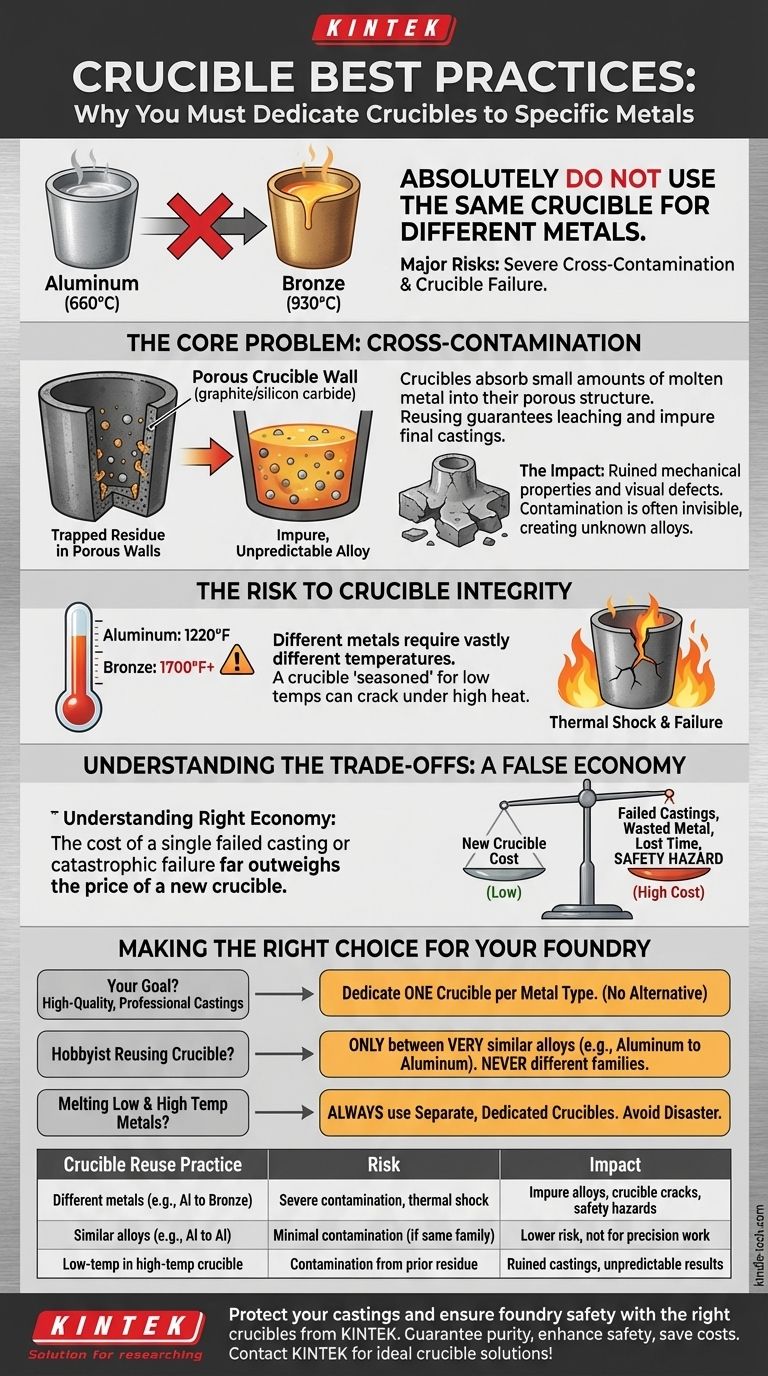

Aunque técnicamente se pueda, no se debe utilizar el mismo crisol para diferentes metales. Esta práctica está fuertemente desaconsejada en cualquier trabajo serio de fundición porque introduce dos problemas principales: una grave contaminación cruzada de sus aleaciones y un riesgo significativo de fallo del crisol.

El principio fundamental es que un crisol absorbe pequeñas cantidades de cualquier metal que se funda en él. Reutilizarlo para un metal diferente garantiza que este residuo atrapado se filtre, creando una aleación impura e impredecible y comprometiendo la calidad de su fundición final.

El problema principal: La contaminación cruzada

La razón principal para dedicar crisoles a metales específicos es mantener la pureza e integridad de sus aleaciones. Incluso cantidades minúsculas de un metal extraño pueden tener efectos drásticos.

Cómo se produce la contaminación

Los crisoles, especialmente los hechos de arcilla y grafito o carburo de silicio, tienen una estructura porosa. Cuando el metal está en estado fundido, penetra en estos poros microscópicos.

Después de que el crisol se enfría, este metal queda atrapado dentro de las paredes del crisol. Ninguna cantidad de raspado o limpieza puede eliminar por completo este residuo incrustado.

El impacto en sus aleaciones

Cuando introduce un metal nuevo y diferente y lo lleva a la temperatura de fusión, el metal viejo y atrapado también se fundirá y se mezclará con su nuevo lote.

Por ejemplo, una pequeña cantidad de residuo de aluminio que contamine una fusión de bronce puede arruinar sus propiedades mecánicas y su acabado. Del mismo modo, el zinc de una fusión anterior de latón puede causar fragilidad y defectos de fundición en una colada de aluminio.

El daño "invisible"

Esta contaminación no siempre es obvia. La fundición contaminada puede parecer visualmente aceptable, pero no cumplirá con los estándares esperados de resistencia, ductilidad o resistencia a la corrosión. Ha creado una aleación desconocida y sin control.

El riesgo para la integridad de su crisol

Además de la contaminación, utilizar el mismo crisol para diferentes metales puede dañar físicamente el crisol, creando un peligro de seguridad significativo.

Diferentes metales, diferentes temperaturas

Los metales tienen puntos de fusión muy diferentes. El aluminio se funde a unos 1220 °F (660 °C), mientras que el bronce y el latón requieren temperaturas superiores a 1700 °F (930 °C).

Un crisol que se ha utilizado repetidamente para un metal de baja temperatura como el aluminio se "aclimata" a ese rango de temperatura.

Choque térmico y ataque químico

Someter un crisol aclimatado al aluminio a las temperaturas mucho más altas requeridas para el bronce puede provocar un choque térmico severo, lo que lleva a grietas o fallos totales.

Además, los fundentes utilizados para diferentes metales pueden tener diferentes efectos químicos. Un fundente agresivo utilizado para una aleación puede erosionar prematuramente un crisol que era estable con una combinación diferente de aleación y fundente.

Comprender las compensaciones

La motivación para reutilizar un crisol es casi siempre ahorrar dinero. Sin embargo, este es un ejemplo clásico de falsa economía.

El beneficio percibido: Ahorro de costes

En apariencia, comprar menos crisoles parece una forma obvia de reducir los costes operativos. Un crisol nuevo puede parecer un gasto innecesario cuando se tiene uno que parece perfectamente utilizable.

Los costes ocultos: Fundiciones fallidas

El coste de una sola fundición fallida casi siempre supera el coste de un crisol nuevo. Esto incluye el metal desperdiciado, el combustible o la electricidad utilizada para la fusión y, lo más importante, su tiempo y mano de obra.

El factor de seguridad crítico

El coste oculto más significativo es el riesgo de fallo catastrófico del crisol. Un crisol que se rompe mientras está lleno de metal fundido es uno de los sucesos más peligrosos que pueden ocurrir en una fundición, lo que puede provocar quemaduras graves e incendios.

Tomar la decisión correcta para su fundición

Su estrategia de crisoles debe alinearse directamente con sus objetivos de calidad, seguridad y eficiencia.

- Si su enfoque principal son las fundiciones profesionales de alta calidad: Debe dedicar un crisol a cada tipo específico de metal o aleación. No hay alternativa para lograr resultados predecibles.

- Si es un aficionado que absolutamente debe reutilizar un crisol: Solo considérelo entre aleaciones muy similares dentro de la misma familia de metales (por ejemplo, de un aluminio a otro). Nunca cambie entre familias de metales diferentes como aluminio y cobre.

- Si necesita fundir metales tanto de baja como de alta temperatura: Utilice siempre crisoles separados y dedicados. Someter un crisol de baja temperatura a altas temperaturas es buscarse un desastre.

- Si está considerando fundir un metal de baja temperatura en un crisol de alta temperatura: El riesgo no es el fallo del crisol, sino la contaminación grave por el residuo de mayor temperatura que ha saturado las paredes del crisol.

Invertir en crisoles dedicados es la mejor práctica única para garantizar la integridad de su trabajo y la seguridad de su operación.

Tabla de resumen:

| Práctica de reutilización del crisol | Riesgo | Impacto |

|---|---|---|

| Diferentes metales (p. ej., aluminio a bronce) | Contaminación cruzada grave, choque térmico | Aleaciones impuras, grietas en el crisol, peligros de seguridad |

| Aleaciones similares (p. ej., aluminio a aluminio) | Contaminación mínima si es de la misma familia | Menor riesgo, pero no recomendado para trabajos de precisión |

| Metal de baja temperatura en crisol de alta temperatura | Contaminación por residuo previo de alta temperatura | Fundiciones arruinadas, resultados impredecibles |

Proteja sus fundiciones y garantice la seguridad de la fundición con los crisoles adecuados de KINTEK.

Como especialista en equipos de laboratorio y consumibles, KINTEK ofrece crisoles duraderos y de alta pureza diseñados para metales y aleaciones específicos. Ya sea que esté fundiendo aluminio, bronce o aleaciones especializadas, usar el crisol correcto es esencial para lograr resultados consistentes y prevenir fallos peligrosos.

- Garantice la pureza de la aleación con crisoles dedicados a cada tipo de metal.

- Mejore la seguridad operativa evitando el choque térmico y los riesgos de contaminación.

- Ahorre tiempo y costes reduciendo las fundiciones fallidas y los daños en los equipos.

No comprometa la calidad ni la seguridad: ¡contacte con KINTEK hoy mismo para encontrar la solución de crisol ideal para sus necesidades de laboratorio o fundición!

Guía Visual

Productos relacionados

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Fabricante de piezas de mecanizado y moldeo personalizadas de PTFE Teflon con crisol y tapa de PTFE

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

La gente también pregunta

- ¿Cuál es el rango de temperatura de los crisoles de alúmina? Factores clave para un uso seguro a alta temperatura

- ¿Qué es un material de crisol para un horno? Una guía para elegir el recipiente de alta temperatura adecuado

- ¿Por qué se seleccionan los crisoles de alto contenido de alúmina para el tratamiento térmico de Cs-zeolita? Garantizar la pureza de la muestra a 1100 °C

- ¿Cuál es la función de un crisol de alúmina en la síntesis de NaSICON? Garantizar la pureza en reacciones a alta temperatura

- ¿Qué papel juega una cápsula de alúmina en la síntesis en estado sólido a alta temperatura de Na3OBr? Asegurar la pureza de la muestra