No hay un número fijo de veces que se puede usar un crisol. Su vida útil no se mide en un número determinado de usos, sino en su estado, el cual está determinado por el material, la temperatura, el contenido y la manipulación. Un crisol de carburo de silicio bien mantenido y utilizado en condiciones ideales puede durar docenas de fusiones, mientras que un crisol de arcilla y grafito sometido a choque térmico y fundente agresivo podría fallar en su segundo uso.

La conclusión central es cambiar su mentalidad: la vida útil de un crisol no es un número que se cuenta, sino una condición que debe evaluar constantemente. Su trabajo principal no es maximizar los usos, sino identificar las señales de fallo antes de que ocurran.

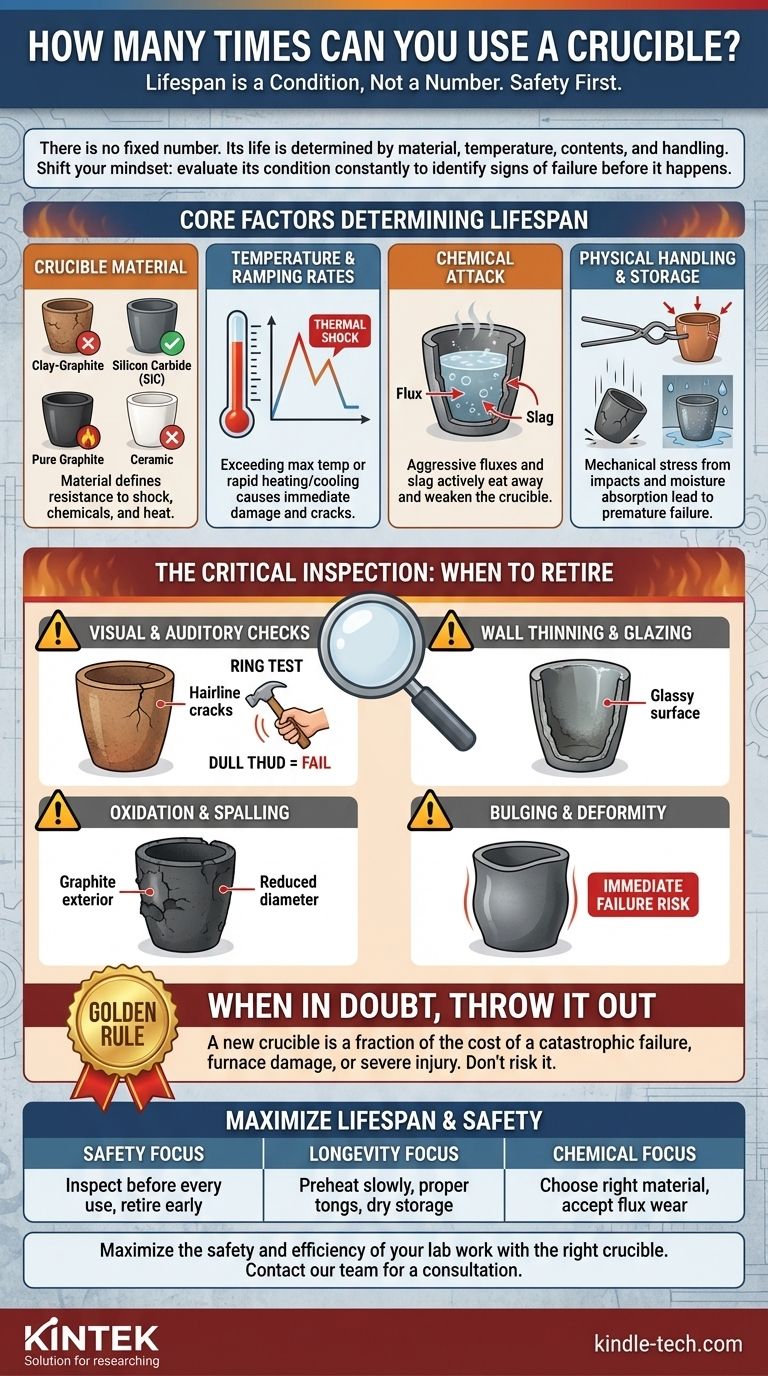

Los factores centrales que determinan la vida útil del crisol

Un crisol es una herramienta consumible, pero varios factores clave influyen directamente en cuánto tiempo permanecerá en servicio de manera segura. Comprenderlos es fundamental tanto para la seguridad como para la eficiencia.

Material del Crisol

El material es el factor más significativo. Cada tipo tiene propiedades distintas.

- Arcilla y Grafito: Una opción común y asequible, pero es más susceptible al choque térmico y al daño físico.

- Carburo de Silicio (SiC): Más caro, pero ofrece una resistencia superior y una excelente resistencia al choque térmico. Generalmente ofrecen una vida útil mucho más larga.

- Grafito Puro: Excelente para altas temperaturas, pero se oxida (se quema) en presencia de oxígeno, especialmente en el borde. Su vida útil a menudo se mide por la rapidez con la que se degrada.

- Cerámica (p. ej., alúmina, zirconia): Se utiliza para aplicaciones especiales. Tienen una resistencia a la temperatura muy alta, pero a menudo son frágiles y pueden agrietarse fácilmente por choque térmico o impacto físico.

Temperatura de Operación y Tasas de Rampa

El calor extremo es el principal factor de estrés.

- Exceder la Temperatura Máxima: Forzar un crisol más allá de su temperatura nominal, incluso brevemente, puede causar daños estructurales inmediatos e irreversibles.

- Choque Térmico: El causante más común de la rotura de crisoles es el calentamiento o enfriamiento rápido. Esto crea tensión interna que conduce a grietas. El precalentamiento adecuado y el enfriamiento controlado son innegociables para extender la vida del crisol.

Ataque Químico del Contenido

Lo que se funde dentro del crisol trabaja activamente para destruirlo.

- Fundente (Flux): Muchos fundentes, especialmente aquellos que contienen bórax o ceniza de sosa, están diseñados para ser químicamente agresivos. Consumirán activamente la pared del crisol, especialmente aquellos que contienen sílice.

- Escoria: Las impurezas que flotan en la parte superior de una fusión pueden ser altamente corrosivas y pueden grabar o "vidriar" el interior, debilitando la estructura con el tiempo.

Manipulación Física y Almacenamiento

El estrés mecánico es una causa fácilmente evitable de fallo prematuro.

- Pinzas Inadecuadas: El uso de pinzas que no encajan correctamente puede crear puntos de presión, lo que lleva a grietas. Las herramientas de acero que raspan el interior o el exterior también causarán daños.

- Impacto: Dejar caer un crisol, incluso desde una altura pequeña, puede crear microfracturas que no son inmediatamente visibles, pero que fallarán catastróficamente bajo calor.

- Almacenamiento: Almacenar un crisol en un ambiente húmedo o mojado permite que absorba humedad. Cuando se calienta, esta humedad se convierte en vapor y puede agrietar el crisol desde adentro hacia afuera. Siempre guárdelos en un lugar cálido y seco.

La Inspección Crítica: Cuándo Retirar un Crisol

Debe inspeccionar su crisol antes de cada uso. Esta es su comprobación de seguridad más importante. Busque estas señales innegables de un fallo inminente.

Comprobaciones Visuales y Auditivas de Grietas

Una grieta de cualquier tamaño es una sentencia de muerte para un crisol.

- Fisuras Capilares: Examine cuidadosamente toda la superficie, especialmente alrededor del borde, la base y el pico de vertido. Una pequeña grieta se convertirá rápidamente en una grande a temperatura.

- La "Prueba del Anillo": Golpee suavemente el costado de un crisol frío y vacío con un trozo de madera o su nudillo. Un crisol sano producirá un sonido claro y agudo. Uno dañado sonará como un golpe sordo, lo que indica una grieta oculta.

Adelgazamiento de la Pared y Vidriado

La superficie interior cuenta una historia de desgaste químico.

- Erosión: Sienta las paredes en busca de puntos delgados o degradación notable, especialmente justo debajo de la línea de llenado típica.

- Vidriado: Una superficie interior brillante y vítrea indica que el fundente ha penetrado profundamente y ha reaccionado con el material del crisol, volviéndolo quebradizo.

Oxidación y Descamación (Spalling)

Esto es especialmente relevante para los crisoles a base de grafito.

- Descamación (Spalling): Busque cualquier descamación o pelado en la superficie exterior. Esto muestra que el grafito se está oxidando y perdiendo masa estructural.

- Diámetro Reducido: Si las paredes exteriores del crisol parecen "comidas" o notablemente más delgadas que cuando eran nuevas, su integridad estructural está comprometida.

Abultamiento o Deformidad

Cualquier cambio de forma es una gran señal de alerta. Si el crisol está abultado o deformado, ha perdido su rigidez estructural y corre un riesgo extremo de fallo. Retírelo inmediatamente.

Comprender las Compensaciones: Forzar los Límites vs. Garantizar la Seguridad

Puede ser tentador intentar obtener "un uso más" de un crisol desgastado para ahorrar dinero. Este es un cálculo peligroso y costoso.

El Costo de un Fallo

Un fallo del crisol durante una fusión es un evento catastrófico. Resulta en la pérdida de su material fundido, daño o destrucción potencial de su horno y, lo más importante, un riesgo extremadamente peligroso de incendio y quemaduras graves.

El Mito de "Solo Uno Más"

Si se pregunta si un crisol es seguro de usar, no lo es. La mera presencia de una grieta visible, un sonido sordo o un adelgazamiento significativo de la pared significa que el crisol ya ha fallado su inspección.

La Regla de Oro: En Caso de Duda, Deséchelo

Un crisol nuevo cuesta una fracción de un horno nuevo, un viaje a la sala de emergencias o la reconstrucción de su taller. No hay justificación económica o práctica para asumir el riesgo.

Cómo Maximizar la Vida Útil de su Crisol

Siga estos principios para obtener el servicio más seguro y efectivo de su equipo.

- Si su enfoque principal es la seguridad (como debería ser): Inspeccione el crisol antes de cada uso y retírelo al primer signo de grieta, abultamiento o desgaste significativo.

- Si su enfoque principal es extender la longevidad: Siempre precaliente su crisol lentamente, evite el enfriamiento rápido, use pinzas que encajen correctamente y guárdelo en un lugar cálido y seco.

- Si su enfoque principal es gestionar el ataque químico: Elija un material de crisol clasificado para su aplicación específica y acepte que los fundentes agresivos inevitablemente acortarán su vida útil.

En última instancia, tratar su crisol como un equipo de seguridad crítico, no solo como una olla consumible, es la clave para un trabajo seguro y exitoso.

Tabla de Resumen:

| Factor | Impacto en la Vida Útil | Consideración Clave |

|---|---|---|

| Material | El más significativo | El carburo de silicio dura más; la arcilla y el grafito son más susceptibles al choque. |

| Temperatura y Rampa | Factor de alto estrés | Evite exceder la temperatura máxima y el choque térmico con calentamiento/enfriamiento controlado. |

| Ataque Químico | Degrada activamente | Los fundentes y la escoria pueden corroer las paredes; elija material clasificado para su aplicación. |

| Manipulación y Almacenamiento | Daño Evitable | Use pinzas adecuadas, evite impactos y guarde en un lugar cálido y seco para prevenir la absorción de humedad. |

Maximice la seguridad y eficiencia de su trabajo de laboratorio con el crisol adecuado para su aplicación.

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluida una amplia gama de crisoles diseñados para durabilidad y rendimiento. Ya sea que esté trabajando con altas temperaturas, fundentes agresivos o necesite una resistencia superior al choque térmico, nuestros expertos pueden ayudarle a seleccionar el crisol perfecto para extender su vida útil y proteger su laboratorio.

No comprometa la seguridad: contacte a nuestro equipo hoy mismo para una consulta personalizada y asegúrese de que su próxima fusión sea exitosa y segura.

Guía Visual

Productos relacionados

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

La gente también pregunta

- ¿Por qué se aplica un recubrimiento de nitruro de boro a los crisoles de alúmina para LLZO? Garantice alta pureza y proteja el equipo de su laboratorio

- ¿Por qué se utilizan crisoles durante los experimentos de oxidación a alta temperatura de cerámicas de fase MAX? Garantizar la precisión de los datos

- ¿Cuánto tiempo durará un crisol? Maximice su vida útil de 15 a más de 100 ciclos de calentamiento

- ¿Qué crisol se utiliza para quemar muestras a alta temperatura? Una guía de porcelana, alúmina y más

- ¿Qué papel juega un crisol de alúmina en el recubrimiento superficial de NCM622? Garantizar la estabilidad térmica y la alta pureza

- ¿Por qué se utilizan crisoles de alúmina y hornos eléctricos verticales para la fusión de borato de litio? Garantice la pureza y la estabilidad

- ¿Cómo garantiza el uso de crisoles cerámicos resistentes a la corrosión la pureza química de los materiales? | KINTEK

- ¿Cuál es la temperatura máxima para un crisol de porcelana? Evite grietas y contaminación