Sí, absolutamente se puede fundir cobre en un crisol de cerámica, pero el tipo específico de cerámica es el factor más crítico para el éxito y la seguridad. Si bien muchas cerámicas pueden soportar el punto de fusión del cobre de 1084 °C (1983 °F), no todas pueden soportar el intenso estrés térmico involucrado en el proceso. Usar el tipo incorrecto puede provocar un fallo catastrófico.

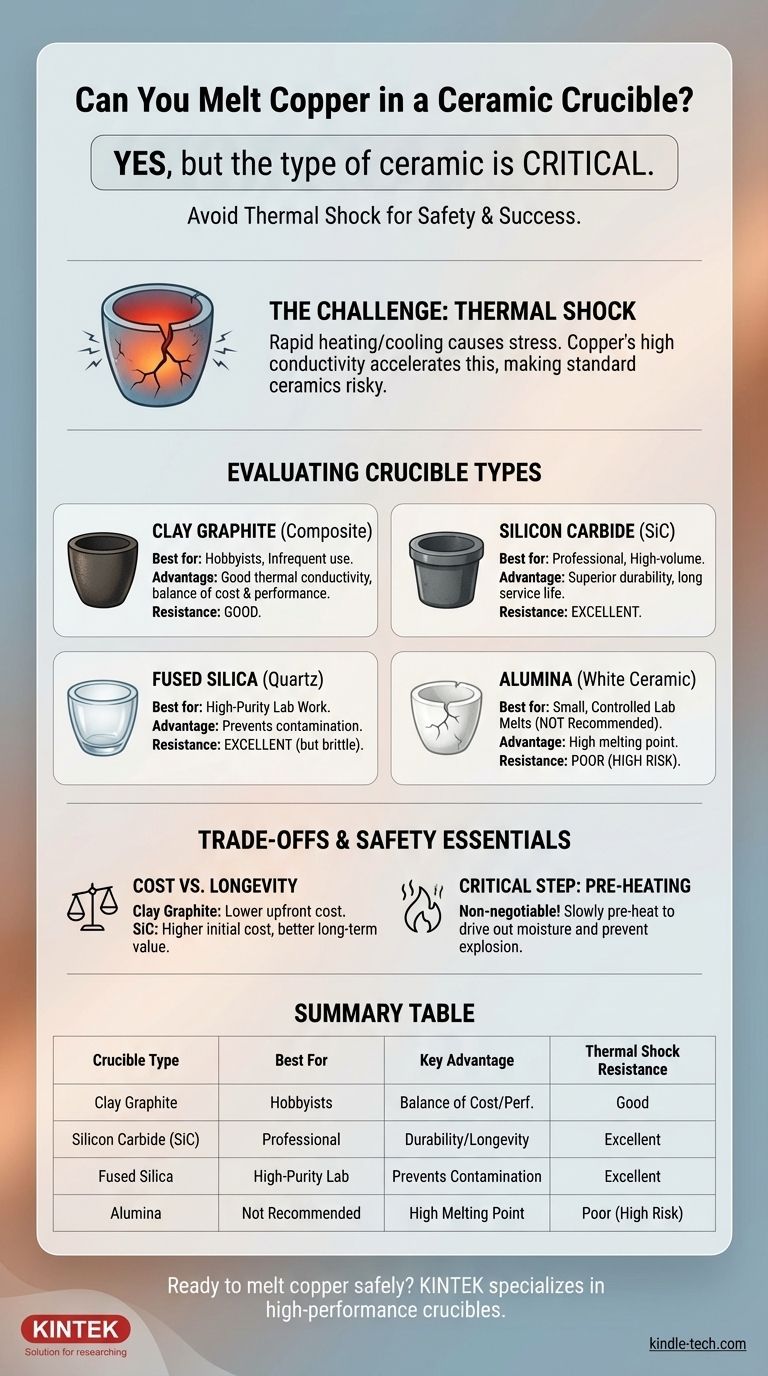

El desafío central no es resistir el calor, sino sobrevivir al rápido cambio de temperatura conocido como choque térmico. Por esta razón, las cerámicas compuestas especializadas como el grafito de arcilla y el carburo de silicio son el estándar de la industria, superando con creces a los crisoles cerámicos "blancos" comunes como la alúmina pura.

Por qué el crisol correcto es fundamental para el cobre

La fundición de cobre impone exigencias extremas a un crisol. La alta conductividad térmica del metal y los rápidos ciclos de calentamiento y enfriamiento crean un entorno en el que solo prosperan materiales específicos.

El desafío principal: el choque térmico

El choque térmico es la tensión que se acumula en un material cuando diferentes partes de él se expanden o contraen a diferentes velocidades debido a cambios rápidos de temperatura.

Debido a que el cobre es un excelente conductor térmico, extrae el calor del horno y lo introduce en sí mismo muy rápidamente. Esto puede hacer que la pared interior del crisol se caliente mucho mientras que la pared exterior todavía está mucho más fría, lo que provoca una tensión inmensa que puede agrietarla o hacerla añicos.

Esta es la principal causa de fallo de los crisoles en la fundición de metales a pequeña escala.

La necesidad de estabilidad química

A más de 1000 °C, el cobre fundido puede ser químicamente reactivo. El material del crisol debe ser inerte y no debe reaccionar con el cobre, lo que contaminaría su fundición y degradaría el propio crisol con el tiempo.

Evaluación de los tipos de crisoles comunes

No todas las "cerámicas" son iguales. La composición del material dicta su rendimiento, especialmente su resistencia al choque térmico.

Crisoles de grafito de arcilla

Son un material compuesto hecho de arcillas refractarias y escamas de grafito. Son la opción más común y versátil para aficionados y muchas fundiciones pequeñas.

El grafito proporciona una excelente conductividad térmica, lo que permite que el crisol se caliente de manera más uniforme y reduce la tensión interna. La arcilla proporciona la forma estructural. Ofrecen un gran equilibrio entre rendimiento, durabilidad y coste.

Crisoles de carburo de silicio (SiC)

A menudo considerados el estándar de grado profesional, los crisoles de carburo de silicio ofrecen un rendimiento superior. Se fabrican uniendo granos de SiC, a veces con grafito añadido.

El SiC tiene una excepcional resistencia al choque térmico y una conductividad térmica muy alta, incluso mejor que el grafito de arcilla. Esto los hace extremadamente duraderos y resistentes a las grietas, lo que permite una vida útil mucho más larga.

Crisoles de sílice fundida (cuarzo)

La sílice fundida es un tipo de vidrio de alta pureza con un coeficiente de expansión térmica muy bajo, lo que le confiere una excelente resistencia al choque térmico.

Estos crisoles se utilizan principalmente en entornos de laboratorio o para fundir metales de alta pureza donde evitar la contaminación de un crisol a base de grafito es la máxima prioridad. Tienden a ser más frágiles y menos adecuados para un uso rudo en fundición.

Crisoles de alúmina (El riesgo de la "cerámica blanca")

Cuando la gente piensa en un crisol de "cerámica" genérico, a menudo se imagina un recipiente de alúmina blanco, similar a la porcelana. Aunque la alúmina pura tiene un punto de fusión extremadamente alto, generalmente tiene una mala resistencia al choque térmico.

Utilizar un crisol de alúmina estándar para fundir una gran masa de cobre es muy arriesgado. Es muy susceptible a agrietarse al calentarse o enfriarse y no se recomienda para esta aplicación fuera de fusiones de laboratorio muy pequeñas y controladas.

Comprensión de las compensaciones

Elegir un crisol implica equilibrar el coste, la durabilidad y las necesidades específicas de su proyecto.

Coste frente a longevidad

Un crisol de grafito de arcilla ofrece el menor coste inicial, lo que lo convierte en un excelente punto de partida. Sin embargo, un crisol de carburo de silicio, aunque más caro al principio, normalmente durará muchos más ciclos de fusión, lo que lo hace más rentable a largo plazo para un uso frecuente.

El paso crítico: el precalentamiento no es negociable

Independientemente del crisol que elija, es fundamental precalentarlo correctamente antes de su primer uso y antes de cada fundición posterior. Cualquier humedad absorbida en las paredes del crisol se convertirá instantáneamente en vapor, lo que provocará que se agriete o explote.

Caliente siempre el crisol vacío lentamente hasta unos pocos cientos de grados (por ejemplo, 200 °C / 400 °F) y manténgalo allí para asegurarse de que se elimine toda la humedad. Este paso es esencial tanto para la seguridad como para la longevidad de su crisol.

Tomar la decisión correcta para su objetivo

Seleccione su crisol en función de su aplicación específica y frecuencia de uso.

- Si su enfoque principal es la fundición de aficionados o la fusión infrecuente: Un crisol de grafito de arcilla es la opción ideal, ya que ofrece el mejor equilibrio entre rendimiento y asequibilidad.

- Si su enfoque principal es el trabajo profesional, de gran volumen o exigente en fundición: Invierta en un crisol de carburo de silicio (SiC) por su durabilidad superior y valor a largo plazo.

- Si su enfoque principal es el trabajo de laboratorio de alta pureza: Un crisol de sílice fundida es la herramienta correcta cuando evitar cualquier contaminación es su máxima prioridad.

Elegir el crisol correcto es la base para una práctica de fundición segura y exitosa.

Tabla de resumen:

| Tipo de crisol | Mejor para | Ventaja clave | Resistencia al choque térmico |

|---|---|---|---|

| Grafito de arcilla | Aficionados, Fundición infrecuente | Excelente equilibrio entre coste y rendimiento | Buena |

| Carburo de silicio (SiC) | Trabajo profesional, de gran volumen | Durabilidad y longevidad superiores | Excelente |

| Sílice fundida | Trabajo de laboratorio de alta pureza | Evita la contaminación por grafito | Excelente |

| Alúmina (Cerámica blanca) | Fusiones pequeñas y controladas en laboratorio (No recomendado) | Alto punto de fusión | Pobre (Alto riesgo) |

¿Listo para fundir cobre de forma segura y eficiente?

Elegir el crisol adecuado es fundamental para el éxito y la seguridad de su proyecto. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos crisoles duraderos diseñados para aplicaciones exigentes como la fundición de cobre.

Nuestros expertos pueden ayudarle a seleccionar el crisol perfecto, ya sea grafito de arcilla rentable para su fundición de aficionado o carburo de silicio robusto para uso profesional, asegurando que obtenga el rendimiento y la longevidad que necesita.

No se arriesgue a una fundición fallida. ¡Contacte con nuestro equipo hoy mismo para encontrar la solución de crisol ideal para sus necesidades de laboratorio!

Guía Visual

Productos relacionados

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

La gente también pregunta

- ¿Por qué es crucial el diseño de los crisoles cerámicos de grado de laboratorio al determinar el contenido de materia volátil de la paja de lino?

- ¿Por qué se selecciona un crisol de grafito para los compuestos Na2S-NPS-C? Garantiza alta pureza en los procesos de fundición y recocido

- ¿Cuál es el mejor crisol para fundir cobre? Elija carburo de silicio o grafito de arcilla para un rendimiento óptimo

- ¿Cuáles son las funciones de los crisoles de alúmina en el sinterizado de LLZO? Asegurar una atmósfera rica en litio para fases cúbicas estables

- ¿De qué están hechos los crisoles de alta temperatura? Elija el material adecuado para su laboratorio

- ¿Por qué es necesario utilizar un crisol de alta temperatura para los electrolitos NZSSP? Domine el control de la estequiometría

- ¿Qué temperatura tiene un crisol? Elegir el material adecuado para sus necesidades de calor

- ¿Cuál es el propósito de usar un crisol de alúmina con tapa para la síntesis de g-C3N4? Optimice su producción de nanosheet