Sí, un recubrimiento PVD puede ser eliminado, pero es un proceso industrial altamente especializado, no una simple tarea de decapado que se pueda hacer en casa. Debido a que el PVD se integra con el metal a nivel molecular en lugar de asentarse en la superficie como la pintura, su eliminación implica la abrasión de la superficie del objeto mismo.

El desafío principal en la eliminación de un recubrimiento de Deposición Física de Vapor (PVD) es que no es una capa separada. Es una modificación superficial extremadamente dura y delgada unida al sustrato, lo que significa que su eliminación requiere el pulido físico de la superficie misma de la pieza.

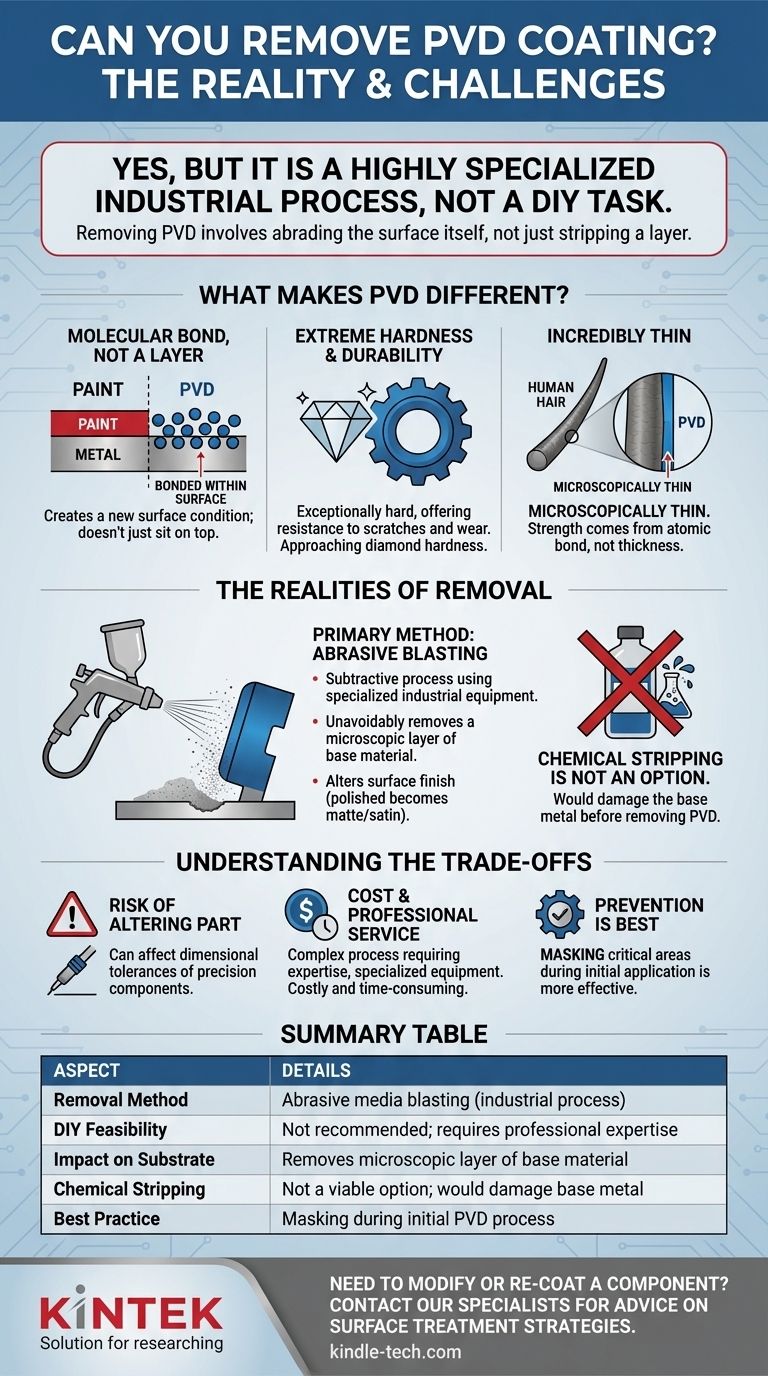

¿Qué hace que el PVD sea diferente de un recubrimiento estándar?

Para entender por qué la eliminación es tan difícil, primero debe comprender por qué el PVD es tan efectivo. Su resistencia proviene de su proceso de aplicación único y su estructura fundamental, que es completamente diferente del chapado o la pintura tradicionales.

Es un enlace molecular, no una capa

El PVD no es un recubrimiento en el sentido tradicional. No añade una capa sustancial y distinta al material.

En cambio, el proceso une nuevo material dentro de la superficie del sustrato a nivel de micras. Esto crea una nueva condición de superficie, cambiando fundamentalmente las propiedades físicas de la capa más externa del metal.

Piense en ello como una mancha que se impregna en la madera, en lugar de una capa de pintura que se asienta sobre ella. No se puede simplemente despegar.

Dureza y durabilidad extremas

Los recubrimientos PVD son excepcionalmente duros, en algunos casos, se acercan a la dureza de un diamante.

Esto es lo que confiere a los artículos recubiertos con PVD su característica resistencia a los arañazos y al desgaste. Sin embargo, esta misma propiedad los hace increíblemente difíciles de eliminar por medios convencionales.

Es increíblemente delgado

Aunque excepcionalmente duros, los recubrimientos PVD también son microscópicamente delgados.

Su durabilidad no proviene del grosor, sino de la fuerza del enlace atómico que forman con el sustrato. Esta delgadez significa que no se puede simplemente desprender; hay que desgastarlo meticulosamente.

Las realidades de la eliminación del recubrimiento PVD

Debido a que los recubrimientos PVD son químicamente inertes y están unidos físicamente al sustrato, no pueden disolverse ni despegarse. La eliminación es un proceso sustractivo que debe realizarse con equipos industriales especializados.

El método principal: chorro abrasivo

El método más común para eliminar un recubrimiento PVD es el chorro de medios abrasivos.

Esto implica bombardear la superficie con un chorro a alta presión de partículas finas y duras (como óxido de aluminio) para desgastar lenta y uniformemente la capa de PVD. Este es un proceso preciso que requiere experiencia profesional para evitar dañar la pieza.

El impacto en el sustrato

La eliminación del recubrimiento PVD elimina inevitablemente una capa microscópica del material base.

Este proceso alterará el acabado superficial original. Una superficie pulida y similar a un espejo casi con certeza se convertirá en un acabado mate o satinado después del chorro abrasivo necesario para decapar el PVD. La pieza deberá ser repulida y reacabada si se desea el aspecto original.

El decapado químico no es una opción

Las propiedades que hacen que el PVD sea resistente a la corrosión y al deslustre también lo hacen casi completamente inmune a los decapantes químicos.

Cualquier ácido o agente químico lo suficientemente potente como para atacar el recubrimiento PVD sería tan agresivo que dañaría o destruiría gravemente el metal base subyacente mucho antes de que el recubrimiento se elimine por completo.

Comprendiendo las compensaciones

Decidir eliminar un recubrimiento PVD es un paso significativo con consecuencias permanentes. Es una medida correctiva, no un simple cambio cosmético.

Riesgo de alterar la pieza

El proceso de eliminación abrasiva es agresivo. Para piezas con tolerancias dimensionales muy ajustadas, como componentes de relojes o herramientas de precisión, la eliminación del PVD podría alterar sus dimensiones lo suficiente como para afectar el rendimiento.

Costo y servicio profesional

La eliminación de PVD no es una tarea de bricolaje. Debe ser realizada por un especialista en recubrimientos con el equipo de chorro y la experiencia correctos. Esto lo convierte en un servicio costoso y que consume mucho tiempo en comparación con el valor original de la pieza.

La prevención es la mejor estrategia

En la fabricación, el enfoque ideal es el enmascaramiento. Ciertas áreas de una pieza pueden cubrirse para evitar que el PVD se deposite en ellas en primer lugar. Esta es una estrategia mucho más controlada y efectiva que intentar la eliminación después del hecho.

Tomar la decisión correcta para su objetivo

Antes de proceder con la eliminación, aclare su objetivo. El "porqué" detrás de la eliminación dicta si es un esfuerzo que vale la pena.

- Si su recubrimiento PVD simplemente está desgastado o rayado: Considere que intentar la eliminación cambiará fundamentalmente todo el acabado de la superficie, lo que puede ser un problema cosmético más significativo que los arañazos originales.

- Si necesita cambiar el color o el acabado: Prepárese para un proceso de varios pasos. La eliminación del PVD antiguo es solo el primer paso, que debe ir seguido del reacabado del metal base y luego la aplicación del nuevo recubrimiento.

- Si está diseñando una pieza nueva: Especifique el enmascaramiento durante el proceso de PVD para proteger áreas o superficies críticas. Planificar con anticipación es mucho más efectivo que corregir después.

Comprender que el PVD es una modificación de la superficie, no una simple capa, es clave para gestionar su ciclo de vida de manera efectiva.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Método de eliminación | Chorro de medios abrasivos (proceso industrial) |

| Viabilidad de bricolaje | No recomendado; requiere experiencia profesional |

| Impacto en el sustrato | Elimina una capa microscópica del material base |

| Decapado químico | No es una opción viable; dañaría el metal base |

| Mejor práctica | Enmascaramiento durante el proceso inicial de recubrimiento PVD |

¿Necesita modificar o volver a recubrir un componente de precisión? El proceso de eliminación de PVD es complejo y requiere equipos especializados para evitar dañar sus valiosas piezas de equipo de laboratorio. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden asesorarle sobre las mejores estrategias de tratamiento de superficies para su aplicación específica, ya sea para recubrimiento, reparación o I+D. Contacte hoy mismo con nuestros especialistas a través de nuestro formulario de contacto para discutir su proyecto y asegurar resultados óptimos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Ventanas Ópticas de Diamante CVD para Aplicaciones de Laboratorio

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma