Sí, la carburación cambia fundamentalmente las dimensiones de una pieza de acero. El proceso introduce carbono en la superficie e implica un tratamiento térmico posterior (temple) que altera la microestructura del acero, lo que lleva a un crecimiento predecible y una posible distorsión. Este cambio dimensional no es un accidente, sino una consecuencia inherente de las transformaciones metalúrgicas que producen la superficie dura y resistente al desgaste.

El problema central no es si las dimensiones cambiarán, sino cómo gestionar el cambio. La carburación provoca una expansión de volumen y tensiones que requieren la planificación de un mecanizado posterior al proceso, como el rectificado, para lograr las tolerancias finales.

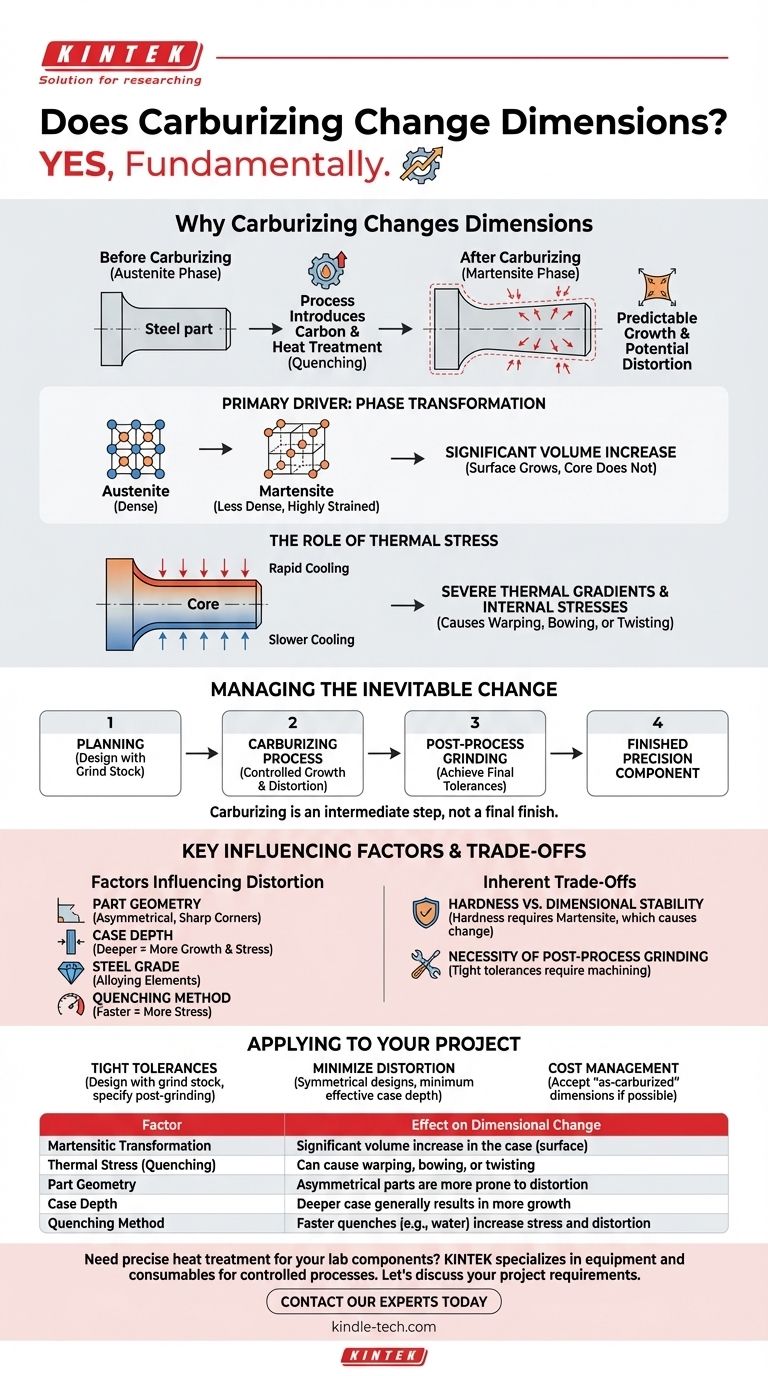

Por qué la carburación cambia las dimensiones

Los cambios dimensionales y de forma durante la carburación no son causados por un solo factor, sino por una combinación de efectos químicos y térmicos. Comprender estos factores es clave para predecir y controlar el resultado.

El principal impulsor: la transformación de fase

La causa más significativa del cambio dimensional es la transformación martensítica. Durante el temple, la superficie de acero con alto contenido de carbono (la capa) se enfría rápidamente y se transforma de una estructura densa llamada austenita a una estructura menos densa y altamente tensionada llamada martensita.

Este cambio de austenita a martensita provoca un aumento significativo de volumen. Debido a que esta transformación solo ocurre en la capa enriquecida con carbono, la superficie de la pieza literalmente crece mientras que el núcleo más blando y con bajo contenido de carbono no lo hace.

El papel del estrés térmico

El enfriamiento rápido inherente al temple crea gradientes térmicos severos. La superficie se enfría y se contrae mucho más rápido que el núcleo, induciendo poderosas tensiones internas.

Estas tensiones pueden hacer que la pieza se deforme, se doble o se tuerza. La forma final es el resultado de la batalla entre la expansión de volumen por la formación de martensita y la contracción térmica por el enfriamiento.

El efecto de la absorción de carbono

La simple difusión de átomos de carbono en la red cristalina del hierro provoca una ligera expansión. Aunque esto contribuye al crecimiento general, su efecto es menor en comparación con el aumento de volumen de la posterior transformación de fase durante el temple.

Predicción y gestión del cambio

Si bien el cambio dimensional es inevitable, su magnitud y naturaleza pueden controlarse. La referencia a la necesidad de "grandes tolerancias de material para operaciones de posprocesamiento" destaca que la gestión de este cambio es una parte estándar del proceso de fabricación.

Factores clave que influyen en la distorsión

- Geometría de la pieza: Las piezas asimétricas, o aquellas con esquinas afiladas y secciones delgadas, son mucho más propensas a la deformación que las formas simples y simétricas.

- Profundidad de la capa: Una capa carburada más profunda generalmente resulta en un mayor crecimiento y una mayor tensión interna.

- Grado de acero: Los elementos de aleación específicos en el acero afectan cómo responde tanto a la carburación como al temple.

- Método de temple: La velocidad y uniformidad del temple tienen un impacto directo en el nivel de tensión térmica y distorsión. El temple en aceite es menos severo que el temple en agua, por ejemplo.

Las compensaciones inherentes

Elegir la carburación requiere aceptar y planificar sus consecuencias. No es un proceso de paso final para componentes de alta precisión.

La necesidad de rectificado posterior al proceso

Debido al crecimiento predecible y la posibilidad de distorsión, las piezas que requieren tolerancias ajustadas deben mecanizarse después de la carburación. Se deja intencionalmente una cantidad específica de "material de rectificado" en la pieza antes del tratamiento térmico para eliminarla después.

Control del proceso frente a la forma final

Como se señala en las referencias, lograr resultados repetibles requiere "experiencia empíricamente adquirida". Un experto en tratamiento térmico puede controlar el proceso para producir una cantidad consistente de crecimiento y distorsión, pero no puede eliminarla. Esta consistencia es lo que hace que el mecanizado posterior al proceso sea predecible y eficiente.

Dureza frente a estabilidad dimensional

El objetivo de la carburación es crear una superficie extremadamente dura. Esta dureza se logra creando martensita, la misma transformación que causa el cambio dimensional más significativo. No se puede tener una sin la otra.

Cómo aplicar esto a su proyecto

Su estrategia debe incorporar el cambio dimensional desde el principio del proceso de diseño.

- Si su objetivo principal es lograr tolerancias finales ajustadas: Diseñe la pieza con material adicional (material de rectificado) en todas las superficies críticas y especifique una operación de rectificado posterior a la carburación.

- Si su objetivo principal es minimizar la distorsión: Diseñe piezas simétricas cuando sea posible, evite las esquinas internas afiladas y especifique la profundidad de capa efectiva mínima para su aplicación.

- Si su objetivo principal es gestionar el costo para una pieza no crítica: Considere si las dimensiones "tal como están carburadas" son aceptables para la función de la pieza, lo que elimina el gasto del rectificado posterior al proceso.

En última instancia, debe tratar la carburación como un paso de fabricación intermedio, no como un acabado final.

Tabla resumen:

| Factor | Efecto sobre el cambio dimensional |

|---|---|

| Transformación martensítica | Aumento significativo de volumen en la capa (superficie) |

| Tensión térmica (temple) | Puede causar deformación, curvatura o torsión |

| Geometría de la pieza | Las piezas asimétricas son más propensas a la distorsión |

| Profundidad de la capa | Una capa más profunda generalmente resulta en un mayor crecimiento |

| Método de temple | Los temples más rápidos (por ejemplo, en agua) aumentan la tensión y la distorsión |

¿Necesita un tratamiento térmico preciso para los componentes de su laboratorio?

La carburación es un proceso potente para crear superficies resistentes al desgaste, pero gestionar los cambios dimensionales resultantes es fundamental para el éxito. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para procesos de tratamiento térmico controlados. Nuestra experiencia le ayuda a planificar el rectificado posterior al proceso y a lograr las tolerancias ajustadas que sus aplicaciones demandan.

Analicemos los requisitos de su proyecto. Contacte a nuestros expertos hoy para asegurarse de que sus piezas tratadas térmicamente cumplan con sus especificaciones exactas.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las condiciones requeridas para el recocido de solución de los aceros 1.4614 y 1.4543? Asegurar la integridad microestructural

- ¿Por qué un horno de secado al vacío es esencial en la fabricación de electrodos de Li8/7Ti2/7V4/7O2? Evitar la degradación de la batería

- ¿Qué es el proceso de pirólisis rápida catalítica? La clave para mejorar el bioaceite para combustible limpio

- ¿Cuáles son las ventajas de la sinterización de doble capa? Desbloquee un rendimiento e integración de materiales superiores

- ¿Qué papel juega un horno de alta temperatura durante las pruebas de fatiga por fluencia de la aleación 709? Herramientas de precisión esenciales

- ¿Cuál es el rango de temperatura de un horno de arco eléctrico? Dominando la producción de acero a alta temperatura

- ¿Puede el crecimiento de grano afectar la velocidad de sinterización? Domine la clave para controlar la microestructura del material

- ¿Cuáles son las ventajas fundamentales de utilizar un sistema SPS para aleaciones a base de níquel? Logre una densificación superior con KINTEK