En esencia, un horno de mufla se utiliza para aplicaciones de calentamiento a alta temperatura donde el material que se procesa debe aislarse del combustible y los subproductos de combustión de la fuente de calor. Este ambiente controlado lo hace indispensable para una amplia gama de tareas, desde el tratamiento térmico de metales y la sinterización de cerámicas hasta la realización de análisis químicos precisos en muestras de laboratorio.

El verdadero valor de un horno de mufla no reside solo en su capacidad para generar altas temperaturas, sino en su capacidad para hacerlo dentro de una cámara químicamente aislada. Esto previene la contaminación y asegura resultados uniformes y repetibles, ya sea para transformar las propiedades de un material o para analizar su composición.

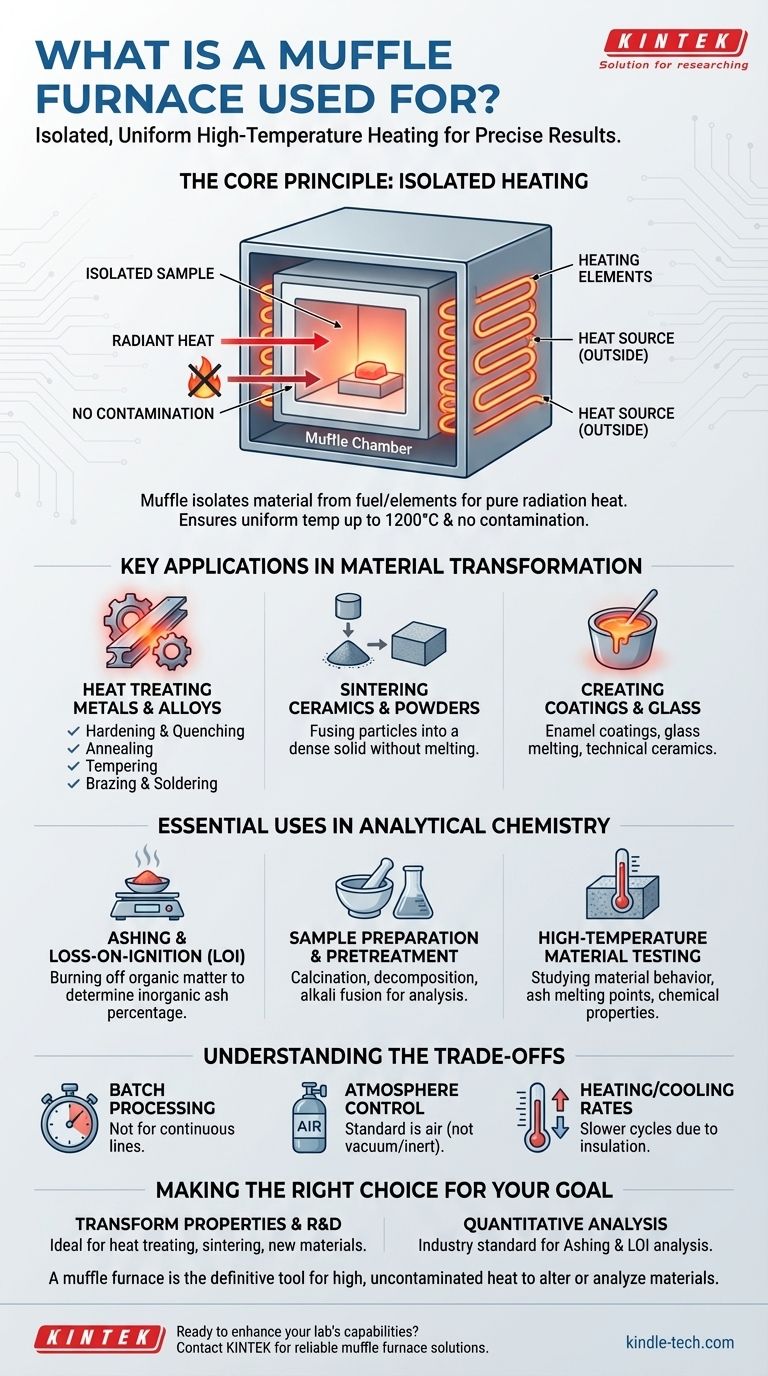

El Principio Fundamental: Calentamiento Aislado a Alta Temperatura

La utilidad única de un horno de mufla proviene de su diseño. Comprender este principio es clave para saber por qué se elige para tantas aplicaciones diferentes.

Qué significa "Mufla"

El término "mufla" se refiere a la cámara interior del horno, que generalmente está hecha de un material cerámico de alta temperatura. Esta cámara encierra la pieza de trabajo o la muestra.

Los elementos calefactores se colocan en el exterior de esta cámara. Este diseño asegura que el material en el interior se caliente por radiación y convección puras, completamente aislado de cualquier llama o componente eléctrico.

Este aislamiento es la característica definitoria del horno, previniendo cualquier contaminación que pueda alterar los resultados de un análisis sensible o las propiedades de un material delicado.

Lograr Temperaturas Uniformes y Precisas

Los hornos de mufla están diseñados para alcanzar y mantener temperaturas muy altas, a menudo hasta 1200°C (2192°F) o más, con una precisión excepcional.

El diseño cerrado promueve una distribución uniforme del calor, asegurando que toda la muestra experimente la misma temperatura. Esto es crítico para procesos como el recocido o la sinterización, donde un calentamiento inconsistente arruinaría el producto final.

Aplicaciones Clave en la Transformación de Materiales

Muchos procesos industriales y de investigación dependen de los hornos de mufla para cambiar fundamentalmente las propiedades físicas o químicas de un material.

Tratamiento Térmico de Metales y Aleaciones

Esta es una aplicación principal donde el ambiente controlado del horno es primordial. Los procesos incluyen:

- Endurecimiento y Templado: Calentar un metal a una temperatura específica y luego enfriarlo rápidamente para aumentar la dureza.

- Recocido: Calentar y luego enfriar lentamente un metal para ablandarlo y aliviar las tensiones internas.

- Revenido: Calentar un metal previamente endurecido a una temperatura más baja para reducir la fragilidad.

- Soldadura Fuerte y Soldadura Blanda: Unir componentes metálicos utilizando un metal de aporte a altas temperaturas.

Sinterización de Cerámicas y Polvos

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor, sin fundirlo hasta el punto de licuefacción.

Un horno de mufla proporciona las altas temperaturas sostenidas y uniformes necesarias para fusionar polvos cerámicos, metálicos o compuestos en un objeto denso y sólido.

Creación de Recubrimientos y Vidrio

El horno se utiliza para aplicar recubrimientos de esmalte a superficies metálicas, lo que requiere fundir polvos vítreos en una capa lisa y duradera.

También se utiliza en laboratorios y talleres artesanales para fundir vidrio, crear cerámicas técnicas y sintetizar aleaciones especiales en un entorno controlado y de pequeña escala.

Usos Esenciales en Química Analítica e Investigación

En un entorno de laboratorio, el horno de mufla es una herramienta estándar para preparar y analizar muestras donde el material orgánico debe eliminarse sin perder los componentes inorgánicos.

Calcinado y Pérdida por Ignición

El calcinado es el uso analítico más común. Una muestra se calienta a alta temperatura para quemar completamente todas las sustancias orgánicas y volátiles.

Lo que queda es la ceniza incombustible (residuo inorgánico). Al pesar la muestra antes y después del calcinado, los analistas pueden determinar con precisión el porcentaje de material no combustible. Este es un paso crítico de control de calidad en campos como la ciencia de los alimentos, el análisis ambiental y la investigación de materiales.

Preparación y Pretratamiento de Muestras

Los hornos de mufla se utilizan para preparar muestras para análisis posteriores más complejos.

Esto puede implicar la calcinación (descomposición de un material con calor), la descomposición de materiales orgánicos en muestras médicas o ambientales, o la realización de una fusión alcalina para disolver minerales refractarios para pruebas químicas.

Pruebas de Materiales a Alta Temperatura

Los investigadores utilizan hornos de mufla para estudiar cómo se comportan los materiales a temperaturas extremas. Esto incluye determinar el punto de fusión de las cenizas del carbón, probar la durabilidad de las cerámicas técnicas u observar las propiedades químicas de una sustancia a medida que se calienta.

Comprendiendo las Ventajas y Desventajas

Aunque es increíblemente versátil, un horno de mufla no es la herramienta adecuada para todas las tareas de calentamiento. Su diseño conlleva limitaciones específicas.

Limitación: Procesamiento por Lotes

La mayoría de los hornos de mufla están diseñados para el procesamiento por lotes. Se carga una muestra, se ejecuta un ciclo de calentamiento, se enfría y luego se retira la muestra. Esto no es adecuado para líneas de producción industrial continuas y de alto volumen, que requieren hornos de túnel.

Limitación: Control de la Atmósfera

Un horno de mufla estándar aísla la muestra de los gases de combustión, pero la atmósfera dentro de la mufla sigue siendo aire. Para procesos que requieren una atmósfera específica (como gas argón inerte o vacío), se requiere un horno más especializado y costoso.

Consideración: Tasas de Calentamiento y Enfriamiento

En comparación con los métodos de calentamiento directo, los hornos de mufla pueden tener ciclos de calentamiento y enfriamiento más lentos debido a la masa térmica de la cámara aislante. Esto puede ser una ventaja para procesos como el recocido que requieren un enfriamiento lento, pero una desventaja cuando se necesitan ciclos rápidos.

Tomando la Decisión Correcta para su Objetivo

Seleccionar un horno de mufla consiste en hacer coincidir sus puntos fuertes principales (calor aislado y uniforme a alta temperatura) con su objetivo específico.

- Si su enfoque principal es la transformación de las propiedades del material: El horno de mufla es la herramienta ideal para el tratamiento térmico de metales, la sinterización de cerámicas o la creación de recubrimientos donde el calor limpio y uniforme es innegociable para un resultado de calidad.

- Si su enfoque principal es el análisis cuantitativo: Es el estándar de la industria para el calcinado, el análisis de pérdida por ignición y la determinación precisa del contenido inorgánico o volátil de una muestra.

- Si su enfoque principal es la creación de nuevos materiales: Su entorno controlado lo hace perfecto para la investigación y el desarrollo a escala de laboratorio de nuevas cerámicas, aleaciones y composiciones de vidrio.

En última instancia, un horno de mufla es la herramienta definitiva cuando se requiere calor alto y no contaminado para alterar o analizar un material de manera confiable.

Tabla Resumen:

| Categoría de Aplicación | Procesos Clave | Beneficio Principal |

|---|---|---|

| Transformación de Materiales | Tratamiento térmico de metales, sinterización de cerámicas, creación de recubrimientos | Calentamiento aislado y uniforme para la alteración de propiedades |

| Química Analítica | Calcinado, pérdida por ignición, preparación de muestras | Ambiente libre de contaminación para un análisis preciso |

| Investigación y Desarrollo | Pruebas de materiales, creación de nuevas aleaciones/cerámicas | Control preciso de la temperatura para experimentos de I+D |

¿Listo para mejorar las capacidades de su laboratorio con un horno de mufla confiable? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de mufla diseñados para un calcinado preciso, tratamiento térmico y pruebas de materiales. Nuestras soluciones garantizan resultados libres de contaminación para laboratorios de investigación, control de calidad y ciencia de materiales. Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su aplicación específica y lograr resultados superiores y repetibles.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se determina el contenido total de cenizas en los productos alimenticios? Una guía para un análisis mineral preciso

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de fotocatalizadores de TiO2? Clave para la Activación Pico

- ¿Cómo elegir un horno de laboratorio? Domine los 5 pilares técnicos para obtener resultados precisos

- ¿En qué horno se realiza la calcinación? Elegir la herramienta adecuada para su proceso

- ¿Cómo se mantiene una muestra en un horno de mufla? Una guía para una colocación segura y precisa

- ¿Por qué se requiere un horno mufla de laboratorio de alta temperatura para el tratamiento posterior de recocido del óxido de cobre?

- ¿Qué es un horno mufla y cuáles son sus usos? Consiga un procesamiento a alta temperatura libre de contaminación

- ¿Cuál es la temperatura de un horno de laboratorio? Elija el tipo adecuado para su aplicación