En ciertos casos específicos, sí, pero no es una garantía universal. El efecto del tratamiento térmico sobre la resistencia a la corrosión es una consecuencia secundaria del objetivo principal, que suele ser alterar las propiedades mecánicas de un material, como la dureza o la ductilidad. Si el tratamiento ayuda o perjudica la resistencia a la corrosión depende completamente del proceso específico, el tipo de aleación y la condición del material antes del tratamiento.

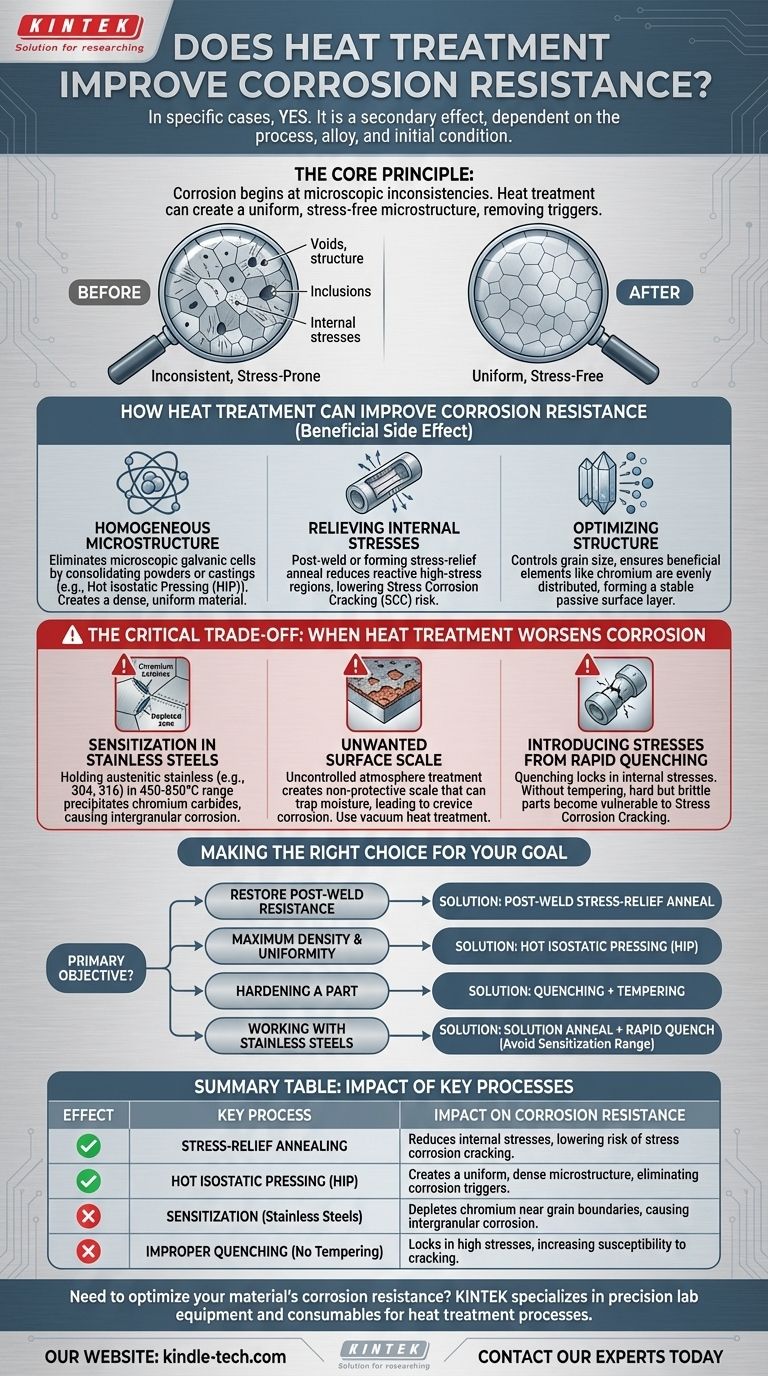

El principio fundamental es que la corrosión a menudo comienza en inconsistencias microscópicas dentro de un material. El tratamiento térmico mejora la resistencia a la corrosión cuando crea una microestructura más uniforme y libre de tensiones, eliminando así los puntos de activación de la corrosión. Por el contrario, un tratamiento térmico inadecuado puede crear nuevas inconsistencias, haciendo que el material sea más susceptible a la corrosión.

Cómo el tratamiento térmico puede mejorar la resistencia a la corrosión

La mejora no es una característica directa, sino un efecto secundario beneficioso de lograr objetivos metalúrgicos específicos. Los mecanismos clave implican refinar la estructura interna del material.

Creación de una microestructura homogénea

La corrosión es un proceso electroquímico. En una microestructura no uniforme, diferentes áreas pueden tener potenciales eléctricos ligeramente distintos, creando celdas galvánicas microscópicas que aceleran la corrosión localizada.

Procesos como el Prensado Isostático en Caliente (HIP) consolidan polvos o piezas fundidas bajo altas temperaturas y presión, lo que resulta en un material extremadamente uniforme y denso, libre de los vacíos e inconsistencias que invitan a la corrosión.

Alivio de tensiones internas

Los procesos mecánicos como la soldadura, el conformado o incluso el mecanizado agresivo introducen altos niveles de tensión interna en una pieza. Estas regiones de alta tensión son más reactivas químicamente y, por lo tanto, más vulnerables a la corrosión, particularmente a un modo de falla llamado Corrosión bajo Tensión (SCC).

Un recocido de alivio de tensiones es un tratamiento térmico diseñado específicamente para reducir estas tensiones internas sin cambiar significativamente otras propiedades, restaurando o mejorando así la resistencia inherente del material a la corrosión.

Optimización de la estructura cristalina y de fase

Los tratamientos térmicos se utilizan para controlar el tamaño de grano de un material y asegurar la presencia de las fases metalúrgicas deseadas. Para algunas aleaciones, una estructura de grano más fina y uniforme puede conducir a la formación de una capa pasiva más estable y protectora en la superficie.

Además, algunos tratamientos aseguran que los elementos beneficiosos (como el cromo en el acero inoxidable) se distribuyan uniformemente por todo el material, en lugar de quedar atrapados en fases indeseables.

La compensación crítica: cuando el tratamiento térmico empeora la corrosión

Es crucial comprender que un tratamiento térmico incorrecto a menudo es peor que ningún tratamiento. Varios escenarios comunes pueden degradar gravemente la capacidad de un material para resistir la corrosión.

El peligro de la sensibilización en aceros inoxidables

Este es el ejemplo clásico de un tratamiento térmico que salió mal. Si los aceros inoxidables austeníticos (como el 304 o el 316) se mantienen demasiado tiempo dentro de un rango de temperatura específico (aproximadamente 450-850 °C), los átomos de cromo se combinarán con el carbono y precipitarán como carburos de cromo a lo largo de los límites de grano.

Este proceso agota las áreas adyacentes a los límites de grano del cromo necesario para la resistencia a la corrosión, haciendo que el material se "sensibilice" y sea extremadamente susceptible a la corrosión intergranular.

Creación de cascarilla superficial no deseada

El tratamiento térmico en una atmósfera incontrolada (es decir, con oxígeno presente) creará una capa de óxido, o "cascarilla", en la superficie del material. Esta cascarilla puede ser porosa, escamosa y no protectora.

Peor aún, puede atrapar la humedad contra la superficie del metal, creando un ambiente perfecto para que comience la corrosión por rendija debajo de la cascarilla. Por esta razón, a menudo se prefieren procesos como el tratamiento térmico al vacío, ya que producen una superficie limpia y libre de cascarilla.

Introducción de tensiones por enfriamiento rápido (templado)

Si bien el enfriamiento rápido (templado) es esencial para lograr una alta dureza en muchos aceros, también puede bloquear tensiones internas significativas.

Si no se sigue de un tratamiento de revenido adecuado para aliviar estas tensiones, la pieza dura pero frágil y altamente tensionada se vuelve mucho más vulnerable a la corrosión bajo tensión, incluso si su dureza superficial es alta.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el tratamiento térmico debe estar impulsada por una comprensión clara de su objetivo principal y del material con el que está trabajando.

- Si su objetivo principal es restaurar la resistencia a la corrosión después de la soldadura: Un recocido de alivio de tensiones post-soldadura suele ser la elección correcta para reducir las tensiones internas y homogeneizar la zona afectada por el calor.

- Si su objetivo principal es la máxima densidad y uniformidad del material: El Prensado Isostático en Caliente (HIP) es un proceso avanzado que produce inherentemente una microestructura superior y resistente a la corrosión.

- Si su objetivo principal es endurecer una pieza: Debe combinar el templado con un ciclo de revenido posterior para reducir el riesgo de corrosión bajo tensión.

- Si trabaja con aceros inoxidables: Debe utilizar un recocido en solución adecuado y un enfriamiento rápido para evitar el rango de temperatura de sensibilización y mantener el cromo en solución donde pueda proteger el material.

En última instancia, aprovechar el tratamiento térmico para el control de la corrosión requiere una comprensión precisa de la metalurgia de su material y de las exigencias de su entorno de servicio.

Tabla resumen:

| Efecto del tratamiento térmico | Proceso clave | Impacto en la resistencia a la corrosión |

|---|---|---|

| ✅ Mejora | Recocido de alivio de tensiones | Reduce las tensiones internas, disminuyendo el riesgo de corrosión bajo tensión. |

| ✅ Mejora | Prensado Isostático en Caliente (HIP) | Crea una microestructura uniforme y densa, eliminando los desencadenantes de la corrosión. |

| ❌ Empeora | Sensibilización (en aceros inoxidables) | Agota el cromo cerca de los límites de grano, causando corrosión intergranular. |

| ❌ Empeora | Templado inadecuado (sin revenido) | Bloquea altas tensiones, aumentando la susceptibilidad al agrietamiento. |

¿Necesita optimizar la resistencia a la corrosión de su material? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos de tratamiento térmico, incluyendo hornos y sistemas de atmósfera controlada. Ya sea que trabaje con aceros inoxidables, aleaciones o materiales especializados, nuestras soluciones le ayudan a lograr la microestructura adecuada para un rendimiento superior. Contacte a nuestros expertos hoy para discutir sus requisitos específicos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son los diferentes tipos de procesos de sinterización? Elija el método adecuado para su material

- ¿Qué precauciones se deben tomar durante la espectroscopia FTIR? Asegure resultados precisos y fiables

- ¿Cuál es el propósito del sputtering? Lograr recubrimientos de película delgada superiores para aplicaciones avanzadas

- ¿Por qué es necesaria la sinterización? Cree componentes de alto rendimiento sin fundir

- ¿Cuál es el problema con el lodo de aceite? Es el precursor de una falla catastrófica del motor.

- ¿Cómo funcionan los óxidos metálicos como el óxido de cerio (CeO2) o el óxido de zinc (ZnO) en los ciclos termoquímicos solares?

- ¿Qué es el método KBr? Una guía para la preparación de muestras de materiales sólidos para FTIR

- ¿Qué es un evaporador de laboratorio? Elegir el sistema adecuado para su laboratorio