Sí, el recubrimiento PVD es excepcionalmente duradero y está diseñado para durar muchos años. La Deposición Física de Vapor (PVD) no es una pintura ni un chapado tradicional; es un proceso avanzado que crea un recubrimiento superduro. Este acabado moderno es, con diferencia, el recubrimiento más duradero disponible para relojes en la actualidad, ofreciendo una calidad superior que superará significativamente a los métodos de acabado más antiguos.

La clave para comprender la longevidad del PVD es reconocer que es un enlace molecular, no una simple capa. Si bien es altamente resistente al desgaste y a los arañazos, su vida útil final está determinada por el grosor del recubrimiento, la calidad del acero subyacente y cómo se use el reloj.

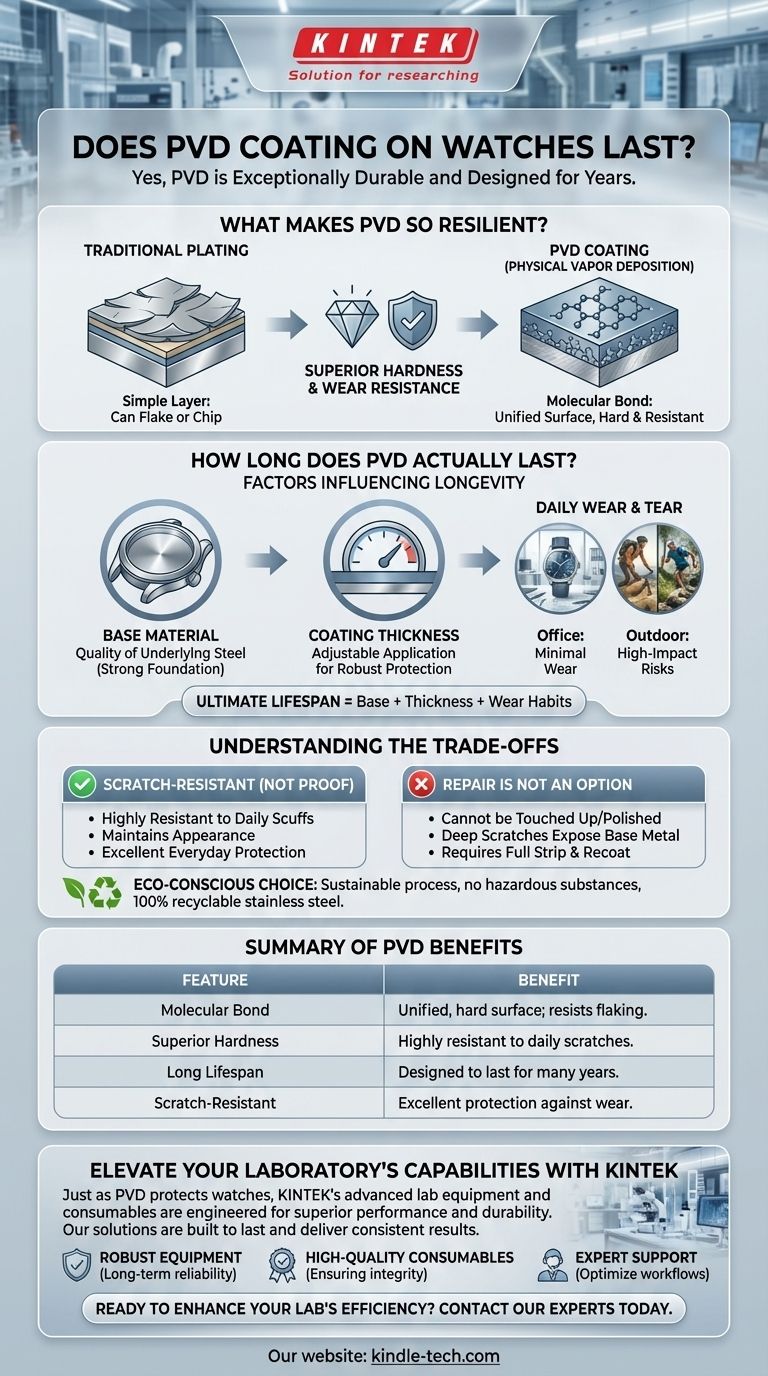

¿Qué hace que el PVD sea tan resistente?

La durabilidad del recubrimiento PVD proviene de la forma única en que se aplica, lo que crea un acabado que es fundamentalmente parte de la superficie del reloj.

No es una simple capa de pintura

A diferencia del chapado tradicional que puede descascararse o astillarse, el PVD implica unir un material de recubrimiento a la caja del reloj a nivel molecular dentro de un vacío. Esto crea una superficie unificada que es increíblemente dura y resistente a la separación.

Dureza superior y resistencia al desgaste

El acabado PVD resultante es extremadamente duro, lo que aumenta significativamente la resistencia del reloj a los arañazos y rozaduras diarios. Esta es la razón por la que mantiene su color y acabado mucho más tiempo que otros métodos de recubrimiento.

¿Cuánto dura realmente el PVD?

Aunque el PVD está diseñado para la longevidad, varios factores influyen en su vida útil en el mundo real.

La importancia del material base

La durabilidad del recubrimiento PVD está directamente ligada a la dureza del material que se encuentra debajo. Cuando se aplica a materiales de alta calidad como el acero inoxidable, el recubrimiento tiene una base fuerte y estable que previene abolladuras y golpes que podrían comprometer el acabado.

El papel del grosor del recubrimiento

El proceso de aplicación de PVD se puede ajustar para crear recubrimientos de diferentes grosores. Un recubrimiento más grueso y bien aplicado ofrecerá naturalmente una vida útil más larga y una protección más robusta contra el desgaste.

Impacto del desgaste diario

Un reloj PVD usado en un entorno de oficina mostrará un desgaste mínimo durante muchos años. Sin embargo, un reloj usado durante actividades de alto impacto será más susceptible a arañazos profundos o marcas que puedan penetrar el recubrimiento.

Comprender las compensaciones

Ningún recubrimiento es indestructible. Ser un propietario informado significa comprender las limitaciones prácticas del PVD.

Resistente a los arañazos frente a a prueba de arañazos

El PVD es altamente resistente a los arañazos, no a prueba de arañazos. Un impacto fuerte o un roce contra un material más duro (como roca u hormigón) aún puede rayar o incluso eliminar el recubrimiento en el área afectada.

La reparación no es una opción

Un inconveniente significativo es que los recubrimientos PVD no se pueden "retocar" ni pulir como un arañazo en acero inoxidable desnudo. Si un arañazo profundo expone el acero de color plateado que se encuentra debajo, la única solución verdadera es que toda la caja del reloj se despoje profesionalmente y se vuelva a recubrir, lo cual a menudo no es práctico.

Una opción consciente con el medio ambiente

Vale la pena señalar que el proceso PVD se considera sostenible. No utiliza sustancias peligrosas, y los componentes de acero inoxidable recubiertos con PVD siguen siendo 100% reciclables, lo que contribuye a una economía circular.

Tomar la decisión correcta para su reloj

Su decisión debe alinearse con su estilo de vida y sus expectativas para el reloj.

- Si su principal prioridad es un reloj diario duradero y elegante: Un recubrimiento PVD es una excelente opción que mantendrá su apariencia durante años con el cuidado normal.

- Si necesita un reloj "de batalla" resistente para actividades de alto impacto: Prepárese para la posibilidad de arañazos profundos que puedan exponer el metal subyacente con el tiempo.

- Si su principal prioridad es una pieza de por vida que pueda pulir y repulir: Un reloj tradicional de acero inoxidable sin recubrimiento puede ser una opción más adecuada a largo plazo.

En última instancia, un reloj con recubrimiento PVD de calidad ofrece una fantástica combinación de estética moderna y durabilidad robusta para el día a día.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Enlace molecular | Crea una superficie unificada y dura que resiste el descascarillado y el astillado. |

| Dureza superior | Altamente resistente a los arañazos y rozaduras diarios, manteniendo la apariencia. |

| Larga vida útil | Diseñado para durar muchos años con el cuidado adecuado y el uso normal. |

| Resistente a los arañazos | No a prueba de arañazos, pero ofrece una excelente protección contra el desgaste diario. |

Mejore las capacidades de su laboratorio con KINTEK

Al igual que un recubrimiento PVD de alta calidad protege y mejora un reloj, el equipo de laboratorio avanzado y los consumibles de KINTEK están diseñados para un rendimiento y una durabilidad superiores. Ya sea que esté realizando procesos precisos de tratamiento térmico o necesite consumibles fiables para las operaciones diarias, nuestras soluciones están construidas para durar y ofrecer resultados consistentes.

Nos especializamos en satisfacer las diversas necesidades de los laboratorios modernos. Al asociarse con KINTEK, usted obtiene acceso a:

- Equipos robustos: Diseñados para una fiabilidad y precisión a largo plazo.

- Consumibles de alta calidad: Garantizando la integridad y precisión de sus experimentos.

- Soporte experto: Nuestro equipo está dedicado a ayudarle a optimizar sus flujos de trabajo.

¿Listo para mejorar la eficiencia y los resultados de su laboratorio? Contacte con nuestros expertos hoy mismo para analizar cómo KINTEK puede satisfacer sus requisitos específicos y ayudarle a alcanzar sus objetivos de investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad