Para ser directos, el recubrimiento PVD no se raya fácilmente. Si bien cualquier superficie puede dañarse con suficiente fuerza, los recubrimientos PVD (Deposición Física de Vapor) son excepcionalmente duros y duraderos. Se unen al metal base a nivel molecular, lo que significa que no se descascaran ni pelan como la pintura. Un arañazo generalmente indica que el metal subyacente ha sido mellado, llevándose consigo el fino recubrimiento.

El problema central no es si los recubrimientos PVD se rayan, sino entender que son una capa increíblemente delgada y súper dura unida a un metal base más blando. El daño real ocurre cuando un impacto es lo suficientemente fuerte como para deformar el propio metal base, revelándolo por debajo de la capa PVD que, por lo demás, está intacta.

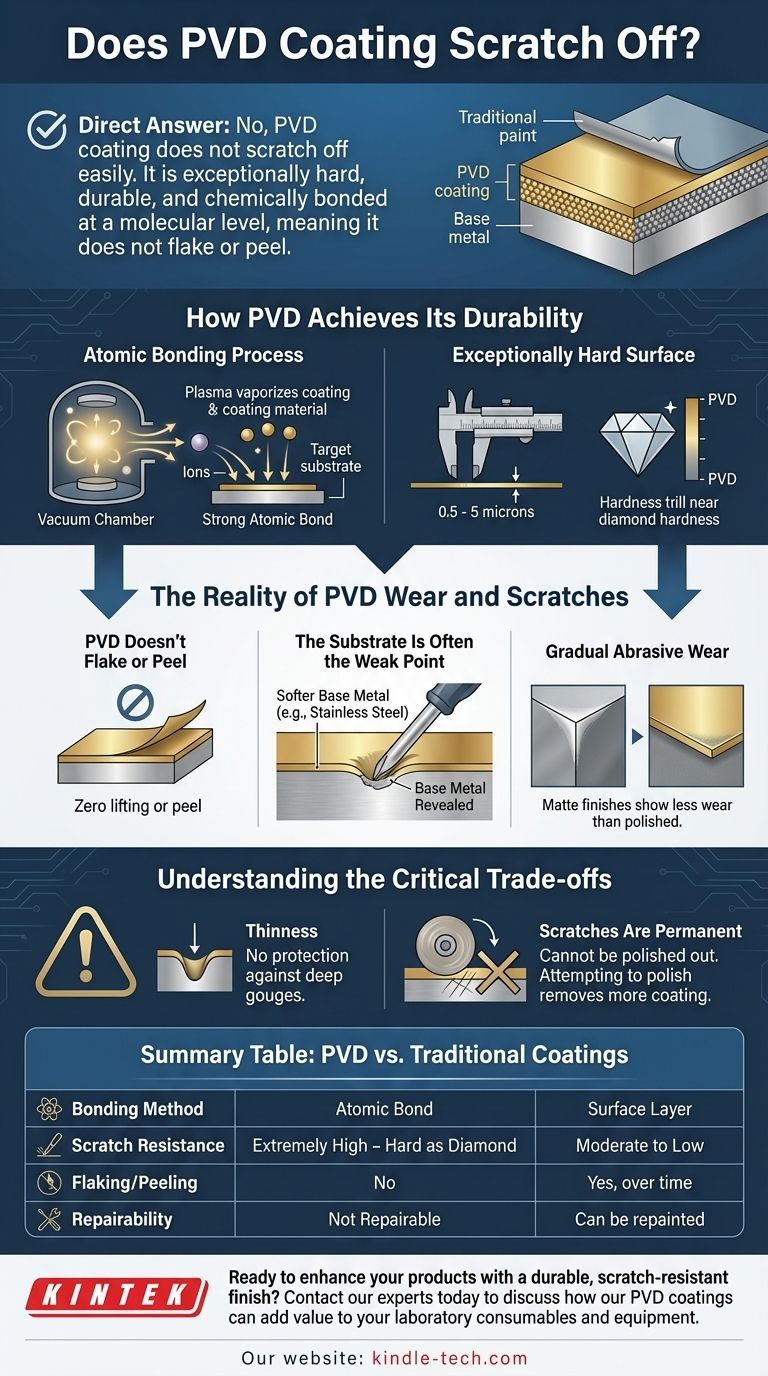

Cómo logra el PVD su durabilidad

El PVD no es una aplicación húmeda como la pintura o el galvanizado. Es un proceso de deposición al vacío de alta tecnología que crea una unión superior y una superficie más dura.

El proceso de unión atómica

El proceso PVD tiene lugar en una cámara de vacío donde un material de recubrimiento sólido (como titanio o cromo) se vaporiza en plasma. Luego, estas partículas microscópicas se depositan sobre el objeto objetivo.

Este proceso bombardea el sustrato con iones, incrustando el material de recubrimiento en la superficie de la pieza misma. El resultado es una unión atómica fuerte en lugar de solo una capa simple que se asienta encima.

Creación de una superficie excepcionalmente dura

El recubrimiento resultante es increíblemente delgado, a menudo de solo 0.5 a 5 micras, pero es extremadamente duro; en algunos casos, se acerca a la dureza del diamante.

Esta dureza inherente es lo que le proporciona su notable resistencia a los roces y arañazos leves por el contacto diario. También ofrece una excelente protección contra la corrosión y la oxidación.

La realidad del desgaste y los arañazos del PVD

Debido a que el PVD es tan diferente de los recubrimientos tradicionales, la forma en que muestra el desgaste también es diferente. Es muy resistente al daño, pero no indestructible.

El PVD no se descascara ni se pela

A diferencia de la pintura u otros métodos de revestimiento, los recubrimientos PVD aplicados correctamente no se caerán por sí solos. La unión molecular asegura que el recubrimiento permanezca adherido al sustrato bajo un estrés significativo.

El sustrato suele ser el punto débil

La mayoría de los recubrimientos PVD se aplican a materiales como el acero inoxidable. Si bien la capa de PVD es increíblemente dura, el acero inoxidable debajo es mucho más blando.

Un impacto fuerte o un arrastre profundo y forzado sobre una superficie abrasiva puede mellar el metal base. Cuando esto sucede, el metal se desplaza y el fino recubrimiento PVD se elimina con él, dejando al descubierto el acero de color plateado del interior.

Desgaste abrasivo gradual

Aunque es resistente a los arañazos agudos, el recubrimiento puede desgastarse con el tiempo debido a la fricción continua, especialmente en bordes y esquinas afiladas.

Los acabados mate tienden a mostrar este desgaste gradual de manera menos obvia que los acabados pulidos o metálicos, ya que el cambio de textura es menos pronunciado.

Comprender las compensaciones críticas

El PVD ofrece la mejor durabilidad de su clase para un acabado de color, pero conlleva una limitación significativa que debe comprender antes de comprar.

El problema de la delgadez

La extrema delgadez del recubrimiento es a la vez una fortaleza (no altera las dimensiones de una pieza) y una debilidad. Debido a que tiene solo unas pocas micras de espesor, no ofrece protección práctica contra abolladuras y mellas profundas.

Los arañazos son permanentes

Este es el punto clave más importante. No se puede pulir un arañazo de un recubrimiento PVD.

Cualquier intento de usar un pulimento abrasivo para eliminar un arañazo simplemente eliminará el recubrimiento PVD en esa área, haciendo que la imperfección sea más grande y más obvia. Una vez que un acabado PVD se raya hasta dejar ver el metal base, el daño es permanente.

Tomar la decisión correcta para su objetivo

Comprender cómo funciona el PVD le permite seleccionarlo para la aplicación correcta.

- Si su enfoque principal es la perfección estética: Reconozca que, si bien el PVD es el acabado de color más resistente disponible, un impacto severo creará una marca permanente que no se puede reparar.

- Si su enfoque principal es la durabilidad funcional: Para herramientas, componentes o artículos de uso diario, el PVD proporciona una resistencia excepcional a los roces, el desgaste y la corrosión que arruinarían rápidamente los acabados inferiores.

- Si su enfoque principal es el uso diario: El PVD es una excelente opción para relojes, joyas y accesorios, ya que resistirá fácilmente el contacto diario y se verá como nuevo durante mucho más tiempo que otros recubrimientos.

En última instancia, el recubrimiento PVD ofrece el mayor nivel de resistencia al rayado que puede obtener de un acabado superficial, pero no es inmune a las leyes de la física.

Tabla de resumen:

| Característica | Recubrimiento PVD | Recubrimientos tradicionales (ej. Pintura) |

|---|---|---|

| Método de unión | Unión atómica/molecular | Capa superficial |

| Resistencia al rayado | Extremadamente alta (Duro como el diamante) | Moderada a baja |

| Descascarillado/Pelado | No | Sí, con el tiempo |

| Apariencia del desgaste | La mella revela el metal base | Descascarillado y pérdida de color |

| Capacidad de reparación | No reparable (Permanente si se raya) | Se puede repintar/retocar |

¿Listo para mejorar sus productos con un acabado duradero y resistente a los arañazos?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio y componentes de precisión. Nuestros recubrimientos proporcionan una dureza y longevidad excepcionales, asegurando que sus productos resistan el desgaste diario y la corrosión.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros recubrimientos PVD pueden agregar valor y durabilidad a sus consumibles y equipos de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados