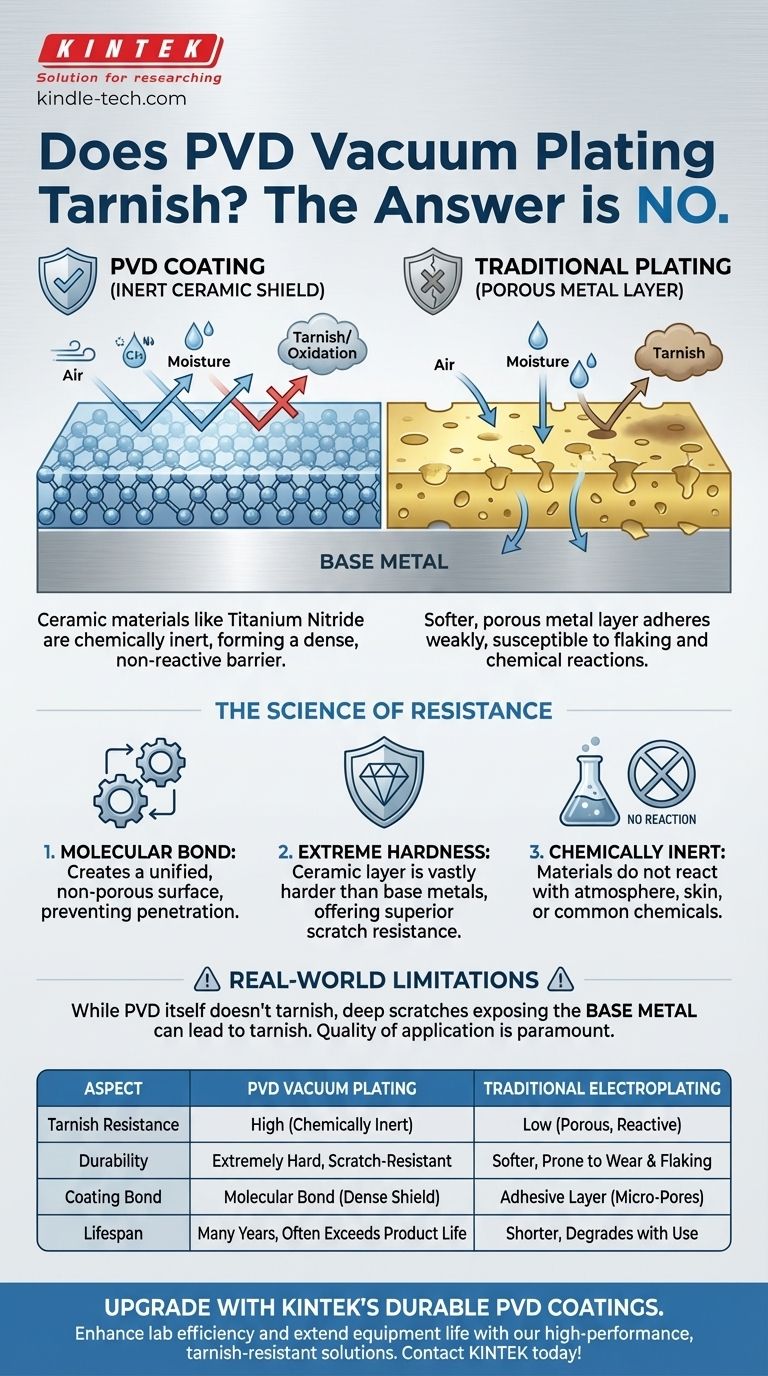

No, por regla general, el revestimiento al vacío PVD no se empaña. Los materiales utilizados en el proceso PVD, como el nitruro de titanio, se eligen específicamente por sus propiedades inertes y no reactivas. Esto crea una barrera dura y densa que protege el metal subyacente de la exposición atmosférica y química que causa el deslustre tradicional.

La razón fundamental por la que los recubrimientos PVD resisten el deslustre es que no son una simple capa de metal; son una capa cerámica microfina unida al metal base a nivel molecular, formando un escudo químicamente estable.

¿Qué es exactamente el revestimiento PVD?

Para comprender por qué el PVD (Deposición Física de Vapor) es tan resistente, primero debe entender que es fundamentalmente diferente de los métodos de revestimiento tradicionales.

Una capa de vapor, no de pintura

El proceso PVD tiene lugar en una cámara de vacío de alta tecnología. Un material sólido de alta pureza (como titanio o circonio) se vaporiza en un plasma de átomos e iones.

Luego, este vapor se deposita sobre el objeto que se está recubriendo, formando una nueva capa superficial unida que es increíblemente densa y dura.

Los materiales marcan la diferencia

Los materiales más comunes utilizados para los recubrimientos decorativos PVD son el nitruro de titanio, el nitruro de circonio y el nitruro de cromo.

Estos no son metales en el sentido tradicional; son cerámicas. Esto es fundamental porque las cerámicas son conocidas por su extrema dureza y estabilidad química.

Cómo se diferencia del revestimiento tradicional

La galvanoplastia tradicional utiliza un baño químico húmedo para depositar una fina capa de metal, como oro o plata. Esta capa es más blanda, más porosa y se adhiere con menos firmeza que un recubrimiento PVD.

Debido a esto, el revestimiento tradicional es mucho más susceptible a descascarillarse, rayarse y a las reacciones químicas (deslustre).

La ciencia detrás de por qué el PVD resiste el deslustre

La durabilidad del PVD no es accidental; es un resultado directo de la física y la química involucradas en el proceso.

Una barrera inerte y no reactiva

El deslustre es una reacción química, generalmente oxidación, que ocurre cuando un metal reactivo se expone al aire, la humedad y los aceites.

Los materiales cerámicos utilizados en PVD son químicamente inertes. Simplemente no reaccionan con los elementos de la atmósfera, su piel o los productos químicos comunes.

Un verdadero enlace molecular

A diferencia de un recubrimiento que simplemente se asienta sobre la superficie, el PVD crea un enlace molecular con el metal base.

Esto crea una superficie unificada que es increíblemente densa y no porosa. No hay agujeros microscópicos para que la humedad o el aire penetren y ataquen el metal subyacente.

Dureza superior y resistencia al rayado

Los recubrimientos PVD son significativamente más duros que los metales base que cubren y mucho más duros que el revestimiento tradicional de oro o plata.

Esta excepcional resistencia al rayado es crucial. Un recubrimiento solo puede prevenir el deslustre mientras permanezca intacto, y la dureza del PVD asegura que resista el desgaste diario.

Comprender las limitaciones del mundo real

Si bien el PVD es una tecnología superior, ningún recubrimiento es indestructible. Comprender sus limitaciones es clave para gestionar las expectativas.

El metal base todavía importa

El recubrimiento PVD en sí no se empañará. Sin embargo, si el recubrimiento se ve comprometido por un surco o arañazo profundo que expone el metal base subyacente (como latón o cobre), ese metal expuesto puede empañarse.

La calidad de la aplicación es primordial

La eficacia de un recubrimiento PVD depende en gran medida de la calidad del proceso de aplicación.

Un proceso PVD mal ejecutado puede resultar en una mala adhesión o una capa irregular, haciéndola más susceptible al daño y al fallo con el tiempo.

El desgaste y el uso son inevitables

Después de muchos años de desgaste abrasivo extremo, como el de una pulsera que roza constantemente contra un escritorio, el recubrimiento PVD puede eventualmente desgastarse.

Este es un proceso de abrasión gradual, no de deslustre químico. Para la mayoría de las aplicaciones, esta vida útil se mide en muchos años, a menudo superando la vida útil del producto en sí.

Tomar la decisión correcta para la durabilidad

Su decisión debe basarse en su objetivo principal para el artículo, ya sean joyas, un reloj o accesorios.

- Si su enfoque principal es la máxima longevidad para un artículo de uso diario: El PVD es la opción superior, ya que ofrece una resistencia inigualable a los arañazos, la corrosión y el deslustre.

- Si su enfoque principal es la apariencia de un metal precioso con alta durabilidad: El acero inoxidable recubierto con PVD proporciona el aspecto del oro o el oro rosa con una resistencia al rayado que supera con creces el revestimiento de oro real.

- Si su enfoque principal es el menor costo posible para artículos de uso ocasional: La galvanoplastia tradicional es más barata, pero requiere la comprensión de que se degradará y potencialmente se empañará mucho más rápido.

En última instancia, elegir PVD es una inversión en una superficie diseñada para una integridad visual y un rendimiento duraderos.

Tabla de resumen:

| Aspecto | Revestimiento al vacío PVD | Galvanoplastia tradicional |

|---|---|---|

| Resistencia al deslustre | Alta (capa cerámica químicamente inerte) | Baja (capa metálica porosa y reactiva) |

| Durabilidad | Extremadamente duro y resistente a los arañazos | Más blando, propenso al desgaste y al descascarillado |

| Unión del recubrimiento | Enlace molecular para un escudo denso y no poroso | Capa adhesiva con potencial de microporos |

| Vida útil | Muchos años, a menudo superando la vida útil del producto | Más corta, se degrada con la exposición y el uso |

¡Mejore las capacidades de su laboratorio con recubrimientos PVD duraderos y resistentes al deslustre de KINTEK!

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alto rendimiento, incluidas soluciones avanzadas de revestimiento PVD. Nuestros recubrimientos proporcionan una barrera dura y químicamente inerte que protege sus instrumentos y componentes del desgaste, la corrosión y el deslustre, garantizando una precisión y fiabilidad duraderas en sus flujos de trabajo de laboratorio.

Ya sea que esté recubriendo herramientas de precisión, soportes de muestras o accesorios especializados, la tecnología PVD de KINTEK ofrece una durabilidad y un rendimiento inigualables. Contáctenos hoy para descubrir cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio y extender la vida útil de su equipo crítico.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura