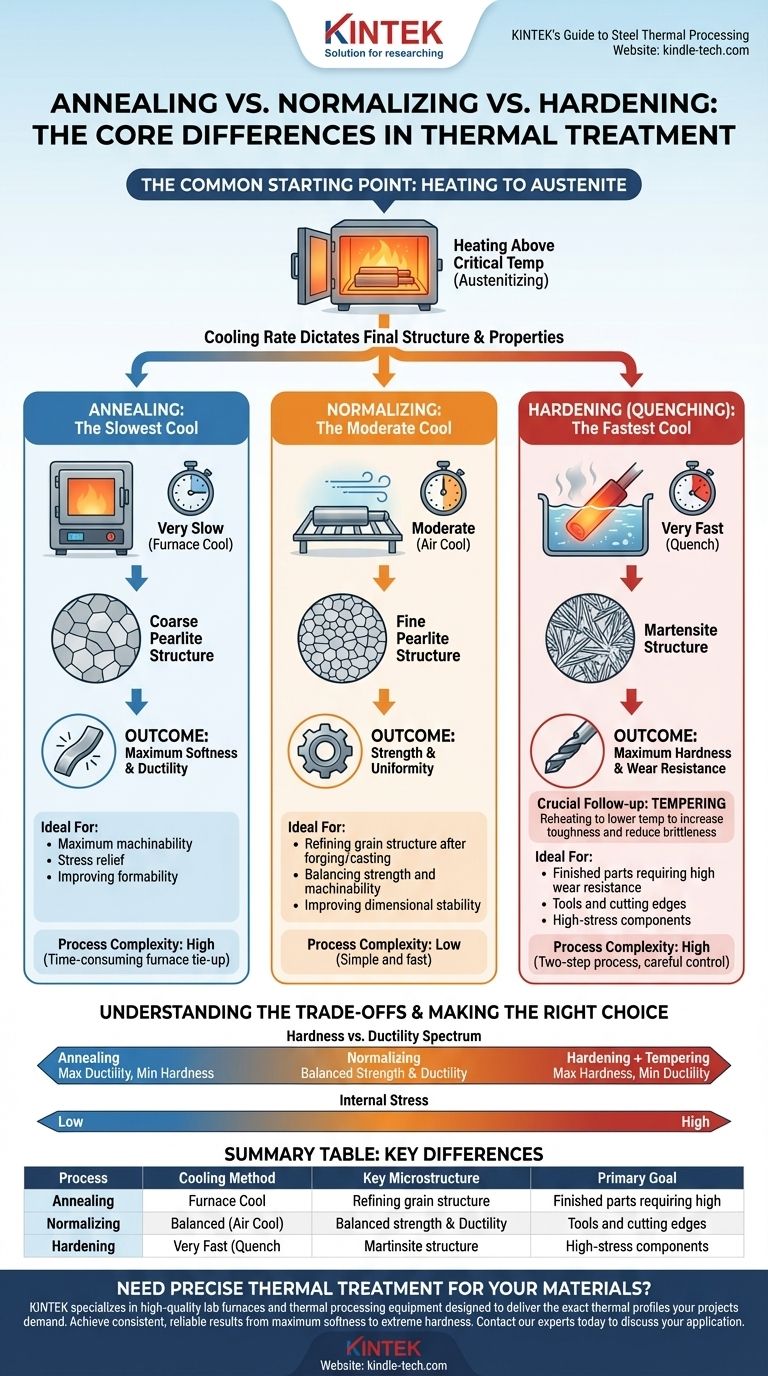

En esencia, los tres tratamientos térmicos primarios para el acero —recocido, normalizado y templado— comienzan calentando el metal a una temperatura alta específica. La diferencia fundamental entre ellos es la velocidad a la que el acero se enfría desde esa temperatura. Esta velocidad de enfriamiento dicta directamente la microestructura final del metal, lo que a su vez determina sus propiedades mecánicas como la dureza, la resistencia y la ductilidad.

La elección entre recocido, normalizado y templado no se trata del calentamiento; se trata de controlar el enfriamiento. El enfriamiento lento crea suavidad (recocido), el enfriamiento moderado crea resistencia (normalizado) y el enfriamiento rápido crea una dureza extrema (templado).

La Base: Calentamiento por Encima de la Temperatura Crítica

Los tres procesos de tratamiento térmico comienzan con el mismo primer paso crítico. El objetivo es crear una estructura interna uniforme a partir de la cual se puedan formar las propiedades finales deseadas.

Por qué el Calentamiento es Importante: Creando Austenita

Para cambiar las propiedades del acero, primero debe calentarlo por encima de su temperatura crítica (típicamente entre 750-900°C o 1400-1650°F, dependiendo de la aleación).

Mantener el acero a esta temperatura fuerza su estructura cristalina interna a transformarse en un estado llamado austenita. En este estado, los átomos de carbono y hierro forman una solución sólida uniforme, borrando la microestructura anterior y preparando el escenario para la transformación.

El Punto de Partida Común

Piense en el paso de austenitización como un "restablecimiento de fábrica" para la estructura interna del acero. Una vez que el acero es uniformemente austenítico, el método de enfriamiento específico que sigue determinará sus características finales.

El Factor Determinante: Velocidad de Enfriamiento y Estructura Final

La velocidad de enfriamiento es la variable más importante en el tratamiento térmico. Cada método produce una microestructura distinta con propiedades únicas.

Recocido: El Enfriamiento Más Lento

En el recocido, el acero se enfría extremadamente lento, típicamente dejándolo dentro del horno y apagándolo, permitiendo que se enfríe durante muchas horas o incluso días.

Este enfriamiento lento permite que la estructura cristalina se forme con un estrés mínimo, lo que resulta en una microestructura muy blanda y gruesa llamada perlita.

Normalizado: El Enfriamiento Moderado

Para el normalizado, el acero se retira del horno y se deja enfriar al aire quieto a temperatura ambiente.

Este enfriamiento moderadamente rápido produce una microestructura más refinada y fuerte, conocida como perlita fina. La estructura es más uniforme que en una pieza de acero sin tratar.

Templado: El Enfriamiento Más Rápido (Enfriamiento Brusco)

El templado requiere un enfriamiento muy rápido, logrado sumergiendo el acero caliente en un medio líquido como agua, salmuera o aceite. Este proceso se llama enfriamiento brusco.

Esta velocidad de enfriamiento extrema atrapa los átomos de carbono dentro de los cristales de hierro, creando una estructura muy dura, frágil y en forma de aguja llamada martensita.

Una Mirada Más Profunda a Cada Proceso y su Resultado

Comprender el objetivo de cada tratamiento es clave para seleccionar el adecuado para su aplicación.

Recocido: Máxima Suavidad y Ductilidad

El objetivo principal del recocido es hacer que el acero sea lo más blando posible. Esto reduce las tensiones internas, aumenta la ductilidad (la capacidad de deformarse sin romperse) y mejora significativamente la maquinabilidad.

A menudo se utiliza como un paso intermedio para facilitar la conformación o el mecanizado de una pieza antes de que se someta a un tratamiento de endurecimiento final.

Normalizado: Resistencia y Uniformidad

El normalizado a menudo se realiza para refinar la estructura granular del acero que ha sido sometido a procesos como la forja o la fundición, que pueden crear no uniformidades.

El material resultante es más fuerte y duro que el acero recocido, pero no es tan frágil como el acero templado. Proporciona un buen equilibrio entre resistencia y maquinabilidad.

Templado y Revenido: Máxima Dureza y Tenacidad

El templado produce acero con máxima dureza y resistencia al desgaste. Sin embargo, la estructura martensítica resultante es extremadamente frágil y contiene altas tensiones internas, lo que la hace inadecuada para la mayoría de las aplicaciones.

Por esta razón, el templado casi siempre va seguido de un segundo proceso llamado revenido. El revenido implica recalentar la pieza templada a una temperatura mucho más baja (por ejemplo, 200-650°C o 400-1200°F) para aliviar el estrés e impartir tenacidad, reduciendo la fragilidad a costa de algo de dureza.

Comprendiendo las Compensaciones

Ningún tratamiento térmico es universalmente "el mejor". La elección siempre implica equilibrar propiedades en conflicto.

El Espectro Dureza vs. Ductilidad

La compensación principal es entre dureza y ductilidad.

- El recocido proporciona la máxima ductilidad pero la mínima dureza.

- El templado y revenido proporciona la máxima dureza pero una ductilidad limitada.

- El normalizado se sitúa en el medio, ofreciendo un buen equilibrio de ambos.

Tensión Interna y Estabilidad Dimensional

El enfriamiento rápido (enfriamiento brusco) induce una tensión interna significativa, lo que puede hacer que las piezas se deformen, distorsionen o incluso se agrieten. Las velocidades de enfriamiento más lentas, como las del recocido y normalizado, dan como resultado componentes mucho más estables dimensionalmente.

Costo y Complejidad del Proceso

El recocido es el que más tiempo consume debido al enfriamiento lento del horno, lo que puede inmovilizar el equipo durante largos períodos. El templado y revenido es un proceso de dos pasos que requiere un control cuidadoso para evitar defectos, lo que añade complejidad. El normalizado suele ser el más simple y rápido de los tres.

Tomando la Decisión Correcta para su Objetivo

Los requisitos de su aplicación dictarán el tratamiento térmico correcto.

- Si su enfoque principal es la máxima maquinabilidad y el alivio de tensiones: Elija el recocido para hacer el acero lo más blando y trabajable posible.

- Si su enfoque principal es refinar la estructura granular y lograr un buen equilibrio de resistencia y ductilidad: Elija el normalizado, especialmente después de la forja o la fundición.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste para una pieza terminada: Elija el templado seguido de revenido para crear un componente duradero que pueda soportar altas tensiones y abrasión.

Al comprender cómo la velocidad de enfriamiento manipula la estructura interna del acero, usted obtiene un control directo sobre su rendimiento final.

Tabla Resumen:

| Proceso | Método de Enfriamiento | Microestructura Clave | Objetivo Principal |

|---|---|---|---|

| Recocido | Muy Lento (Enfriamiento en Horno) | Perlita Gruesa | Máxima Suavidad y Ductilidad |

| Normalizado | Moderado (Enfriamiento al Aire) | Perlita Fina | Resistencia y Uniformidad |

| Templado | Muy Rápido (Enfriamiento Brusco) | Martensita | Máxima Dureza y Resistencia al Desgaste |

¿Necesita un tratamiento térmico preciso para sus materiales?

Comprender las diferencias entre recocido, normalizado y templado es el primer paso. Lograr resultados consistentes y confiables requiere un control preciso sobre los ciclos de calentamiento y enfriamiento, que es donde el equipo adecuado marca la diferencia.

KINTEK se especializa en hornos de laboratorio y equipos de procesamiento térmico de alta calidad diseñados para ofrecer los perfiles térmicos exactos que sus proyectos demandan. Ya sea que esté desarrollando nuevos materiales, procesando componentes metálicos o realizando investigaciones, nuestras soluciones le ayudan a lograr las propiedades de material deseadas —desde la máxima suavidad hasta la dureza extrema— con repetibilidad y eficiencia.

Hablemos de los requisitos de su aplicación. Contacte hoy mismo a nuestros expertos en térmica para encontrar el horno ideal para sus procesos de recocido, normalizado o templado.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo