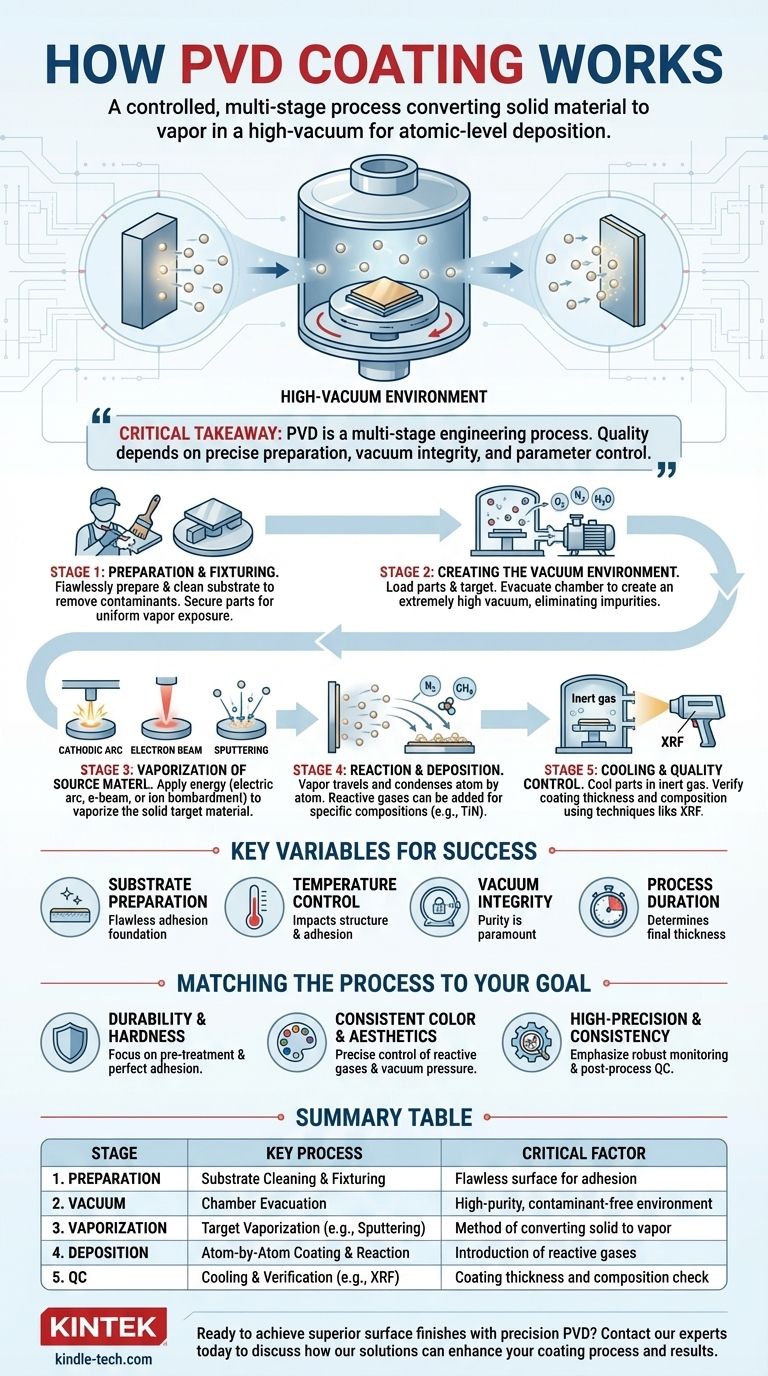

En esencia, el proceso de recubrimiento por Deposición Física de Vapor (PVD) transforma un material sólido en vapor dentro de un entorno de alto vacío y luego lo deposita, átomo por átomo, sobre la superficie de una pieza. Este proceso de múltiples etapas incluye una preparación meticulosa del sustrato, la creación del vacío, la vaporización del material fuente, la deposición del recubrimiento y la implementación de estrictos controles de calidad.

La conclusión crucial es que el PVD no es una acción única, sino un proceso de ingeniería altamente controlado y de múltiples etapas. La calidad del recubrimiento final está determinada menos por la deposición en sí y más por la precisión de la preparación, la integridad del vacío y el control sobre los parámetros del proceso como la temperatura y la presión.

Las Etapas Fundamentales del Proceso PVD

Para comprender verdaderamente cómo funciona el PVD, es mejor desglosarlo en las distintas fases que ocurren dentro y alrededor de la cámara de vacío. Cada paso es crítico para lograr un recubrimiento uniforme, duradero y de alto rendimiento.

Etapa 1: Preparación y Fijación

Antes de que pueda comenzar cualquier recubrimiento, la pieza a recubrir —el sustrato— debe prepararse impecablemente. Esto a menudo implica eliminar recubrimientos antiguos y realizar una limpieza intensiva de varios pasos para eliminar cualquier contaminante.

Una vez limpias, las piezas se montan en accesorios especializados. Esta fijación es esencial para asegurar que todas las superficies críticas estén expuestas al flujo de vapor para un espesor de recubrimiento uniforme.

Etapa 2: Creación del Entorno de Vacío

Las piezas fijadas y el material fuente (el blanco) se cargan en la cámara PVD. Luego, la cámara se sella y se evacua para crear un vacío extremadamente alto.

Este vacío es innegociable. Elimina átomos y moléculas como oxígeno, nitrógeno y vapor de agua que de otro modo reaccionarían con el vapor del recubrimiento, creando impurezas y comprometiendo la integridad y adherencia del recubrimiento.

Etapa 3: Vaporización del Material Fuente

Una vez establecido el vacío, se introduce energía en la cámara para vaporizar el material sólido del blanco. El método específico utilizado es un diferenciador clave en los procesos PVD.

Las técnicas comunes incluyen:

- Arco Catódico: Se utiliza un arco eléctrico de alta corriente para vaporizar e ionizar el blanco metálico.

- Haz de Electrones: Un haz enfocado de electrones de alta energía calienta y evapora el material del blanco.

- Pulverización Catódica (Sputtering): El blanco es bombardeado con iones energéticos (a menudo argón) de un plasma, que físicamente desprenden átomos de su superficie.

Etapa 4: Reacción y Deposición

El material vaporizado viaja en línea recta a través del vacío y se condensa en los sustratos más fríos. Esta deposición ocurre átomo por átomo, construyendo una película delgada, densa y altamente adherente.

Para crear composiciones de recubrimiento específicas (como nitruro de titanio para dureza o nitruro de circonio para un color dorado), se introducen con precisión gases reactivos como nitrógeno o metano en la cámara. Estos gases reaccionan con el vapor metálico para formar el compuesto cerámico deseado en la superficie de la pieza.

Etapa 5: Enfriamiento y Control de Calidad

Una vez completado el ciclo de recubrimiento, la cámara se vuelve a llenar con un gas inerte para ayudar a enfriar las piezas. Una vez retirados, los componentes recubiertos se someten a un riguroso control de calidad.

Se utilizan técnicas como la Fluorescencia de Rayos X (XRF) para verificar el espesor y la composición del recubrimiento, asegurando que cumpla con las especificaciones exactas requeridas para la aplicación.

Variables Clave que Definen un Recubrimiento Exitoso

La diferencia entre un recubrimiento impecable y uno fallido radica en el control de varios parámetros críticos del proceso. Comprenderlos es clave para evaluar la calidad de una operación PVD.

Preparación del Sustrato

Un recubrimiento solo puede ser tan bueno como la superficie sobre la que se aplica. Cualquier residuo de aceites, polvo u óxidos impedirá una adherencia adecuada, lo que provocará descamación o delaminación. Este es el punto de falla más común.

Control de Temperatura

La temperatura del sustrato durante la deposición afecta significativamente la estructura, adherencia y tensión interna del recubrimiento. Un control de temperatura consistente y apropiado es esencial para obtener resultados repetibles.

Integridad del Vacío

Mantener un vacío de alta pureza durante todo el proceso es primordial. Incluso una fuga microscópica puede introducir contaminantes que arruinen todo el lote, dando como resultado un recubrimiento blando, descolorido o mal adherido.

Duración del Proceso

La duración del ciclo de deposición, que generalmente oscila entre 30 minutos y unas pocas horas, determina directamente el espesor final del recubrimiento. Esto debe controlarse con precisión para cumplir con los requisitos de rendimiento sin crear tensiones internas innecesarias.

Adaptando el Proceso a su Objetivo

Comprender el "cómo" del PVD le permite tomar mejores decisiones basadas en su objetivo específico. Los detalles del proceso deben adaptarse al resultado deseado.

- Si su enfoque principal es la durabilidad y la dureza: Preste mucha atención a las etapas de pretratamiento y limpieza, ya que una adherencia perfecta es la base de un recubrimiento resistente.

- Si su enfoque principal es el color y la estética consistentes: El control preciso de los gases reactivos y la presión de vacío es el factor más crítico para lograr el color deseado lote tras lote.

- Si su enfoque principal es la alta precisión y la consistencia: Busque procesos que enfaticen el monitoreo robusto en proceso y el control de calidad posterior al proceso, incluida la verificación de espesor y composición.

En última instancia, un recubrimiento PVD exitoso es el resultado de un proceso disciplinado y científicamente controlado de principio a fin.

Tabla Resumen:

| Etapa | Proceso Clave | Factor Crítico |

|---|---|---|

| 1. Preparación | Limpieza y Fijación del Sustrato | Superficie impecable para la adherencia |

| 2. Vacío | Evacuación de la Cámara | Entorno de alta pureza, libre de contaminantes |

| 3. Vaporización | Vaporización del Blanco (ej., Pulverización Catódica) | Método de conversión de sólido a vapor |

| 4. Deposición | Recubrimiento y Reacción Átomo por Átomo | Introducción de gases reactivos (ej., Nitrógeno) |

| 5. Control de Calidad | Enfriamiento y Verificación (ej., XRF) | Verificación del espesor y la composición del recubrimiento |

¿Listo para lograr acabados superficiales superiores con PVD de precisión?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas y consumibles PVD, diseñados para ofrecer los recubrimientos duraderos, consistentes y de alta calidad que su laboratorio demanda.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso y resultados de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura