Para detectar una fuga en un horno de vacío, los métodos más comunes implican convertir el horno a una ligera presión positiva y utilizar un detector de gas trazador, como hidrógeno o helio, para localizar el punto exacto. Alternativamente, para los hornos que operan bajo presión positiva, puede monitorear un analizador en línea en busca de un aumento repentino en el oxígeno residual, lo que indica una fuga atmosférica.

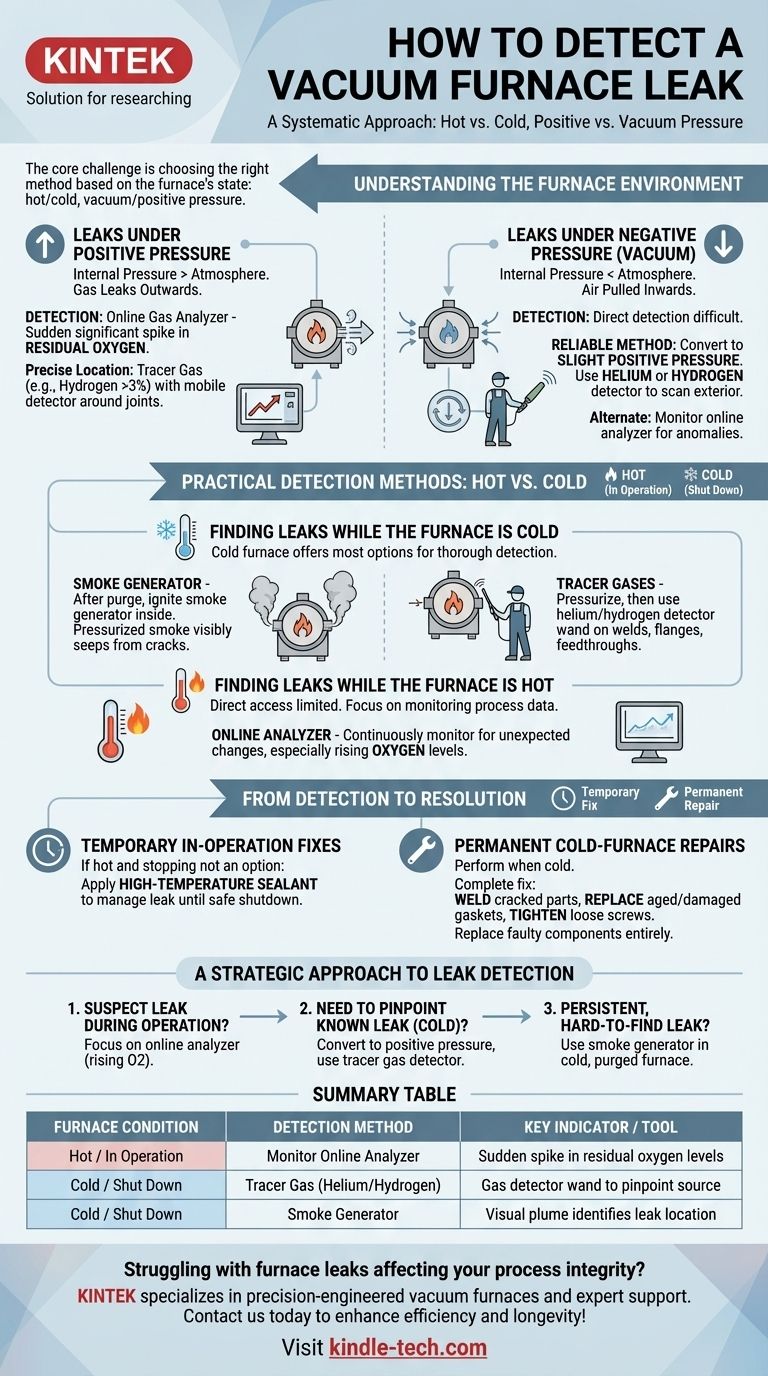

El desafío central en la detección de fugas no es simplemente encontrar la fuga, sino elegir el método correcto en función del estado actual del horno: si está caliente o frío, y si opera bajo vacío o presión positiva. Un enfoque sistemático es crucial tanto para un diagnóstico preciso como para una reparación efectiva.

Comprender el entorno del horno

El primer paso en cualquier estrategia de detección de fugas es comprender las condiciones de presión de su horno. El método que utilice diferirá significativamente dependiendo de si el sistema está bajo presión positiva o negativa.

Fugas bajo presión positiva

Cuando la presión interna es mayor que la atmosférica, el gas se escapará hacia afuera. Esto hace que la detección sea relativamente sencilla.

Un analizador de gas en línea es su primera línea de defensa. Un pico repentino y significativo en las lecturas de oxígeno residual es un indicador claro de que el aire está entrando en la trayectoria de circulación desde una fuga en la carcasa o las tuberías del horno.

Para una ubicación más precisa, puede introducir un gas trazador. Asegurarse de que el nivel de hidrógeno supere el 3% y utilizar un detector de hidrógeno móvil alrededor de las juntas y sellos puede verificar la estanqueidad de gas de una sección específica.

Fugas bajo presión negativa (Vacío)

Detectar una fuga bajo vacío es más desafiante porque el aire está siendo succionado hacia el horno, no expulsado. La detección directa a menudo es imposible.

El método más confiable es convertir la presión negativa en una ligera presión positiva. Una vez que el horno está presurizado, puede usar un detector de hidrógeno o un detector de fugas de helio más sensible para escanear el exterior y encontrar la fuente.

También puede observar los datos de medición de su analizador en línea en busca de anomalías, aunque esto es menos directo que convertir a presión positiva.

Métodos de detección prácticos: Caliente vs. Frío

Su capacidad para acceder físicamente al horno y las herramientas que puede utilizar están determinadas por si está en funcionamiento (caliente) o apagado (frío).

Encontrar fugas mientras el horno está frío

Un horno frío ofrece la mayoría de las opciones para una detección de fugas exhaustiva. Este es el estado ideal para identificar problemas difíciles de encontrar.

El método del generador de humo (o bomba de humo) es muy efectivo para visualizar fugas. Después de purgar todos los combustibles del horno, se enciende un generador de humo en su interior. El humo presurizado se filtrará a través de cualquier grieta o sello defectuoso, creando una columna visible que facilita la localización de la fuga.

El uso de gases trazadores como helio o hidrógeno es también un método principal para un horno frío. Después de presurizar el recipiente, se mueve una varilla detectora sobre todos los puntos potenciales de fuga, como soldaduras, bridas y pasamuros, para obtener una ubicación precisa.

Encontrar fugas mientras el horno está caliente

La detección de fugas durante el funcionamiento se trata principalmente de monitorear los datos del proceso. El acceso directo es limitado e inseguro.

Su herramienta principal es el analizador en línea. El monitoreo continuo de cambios inesperados en la composición del gas, particularmente el oxígeno, le alertará sobre una fuga en desarrollo en tiempo real.

De la detección a la resolución

Una vez identificada una fuga, la estrategia de reparación depende de las necesidades operativas y la gravedad del problema. Puede ser necesaria una solución temporal para completar un ciclo, pero no debe considerarse una solución permanente.

Soluciones temporales en funcionamiento

Si se descubre una fuga mientras el horno está caliente y detener el ciclo no es una opción, se puede aplicar un sellador de alta temperatura en el área como medida temporal. Esto puede controlar la fuga hasta que el horno pueda apagarse de manera segura para una reparación adecuada.

Reparaciones permanentes en horno frío

Las reparaciones permanentes deben realizarse cuando el horno esté frío. Apresurar este proceso o utilizar métodos deficientes solo conducirá a fallas futuras.

La resolución adecuada implica una reparación completa: las piezas agrietadas deben soldarse, las juntas o anillos de retención viejos o dañados deben reemplazarse, y cualquier tornillo suelto debe apretarse según las especificaciones. Si un componente tiene problemas técnicos conocidos, debe reemplazarse por completo.

Un enfoque estratégico para la detección de fugas

Su respuesta a una fuga sospechosa debe ser metódica, comenzando con los métodos menos invasivos y progresando según sea necesario.

- Si sospecha una fuga durante el funcionamiento: Concéntrese inmediatamente en los datos de su analizador en línea para confirmar una fuga atmosférica, indicada por el aumento de los niveles de oxígeno.

- Si necesita localizar una fuga conocida cuando el horno está frío: Convierta el sistema a presión positiva y utilice un detector de fugas de hidrógeno o helio para obtener los resultados más precisos.

- Si se enfrenta a una fuga persistente y difícil de encontrar: Utilice un generador de humo en un horno frío y purgado para una identificación visual clara e inequívoca.

En última instancia, una estrategia de detección de fugas proactiva y sistemática es fundamental para proteger la integridad del proceso, garantizar la calidad del producto y mantener un entorno operativo seguro.

Tabla de resumen:

| Condición del horno | Método de detección | Indicador/Herramienta clave |

|---|---|---|

| Caliente / En funcionamiento | Monitoreo del analizador en línea | Pico repentino en los niveles de oxígeno residual |

| Frío / Apagado | Gas trazador (Helio/Hidrógeno) | Varilla detectora de gas para localizar la fuente |

| Frío / Apagado | Generador de humo | Columna visual identifica la ubicación de la fuga |

¿Tiene problemas con fugas en el horno que afectan la integridad de su proceso? KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio con hornos de vacío diseñados con precisión y soporte experto. Nuestras soluciones garantizan un rendimiento confiable y un tiempo de inactividad mínimo. ¡Contáctenos hoy (#ContactForm) para discutir cómo podemos mejorar la eficiencia y longevidad de su horno!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cómo afectan las propiedades mecánicas a la sinterización? Domine las compensaciones para obtener materiales más resistentes

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cuál es el papel del sistema hidráulico en el prensado en caliente? Lograr la máxima densidad y resistencia del material

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Qué es la sinterización en fase líquida y en qué se diferencia de la sinterización en estado sólido? Una guía para materiales más rápidos y densos