Generar un plasma para pulverización catódica es un proceso de ruptura eléctrica controlada dentro de un gas. Se logra aplicando un alto voltaje entre un cátodo (que contiene el material a pulverizar) y un ánodo dentro de una cámara de baja presión. Este campo eléctrico acelera los electrones libres, que chocan e ionizan los átomos de gas inerte (típicamente argón), creando una descarga luminosa autosostenible compuesta de iones y electrones: el plasma.

El principio fundamental es simple: usar un alto voltaje para ionizar un gas. Sin embargo, la clave para una pulverización catódica moderna y eficiente es usar campos magnéticos para atrapar los electrones cerca del objetivo, aumentando drásticamente la densidad del plasma y la tasa de deposición.

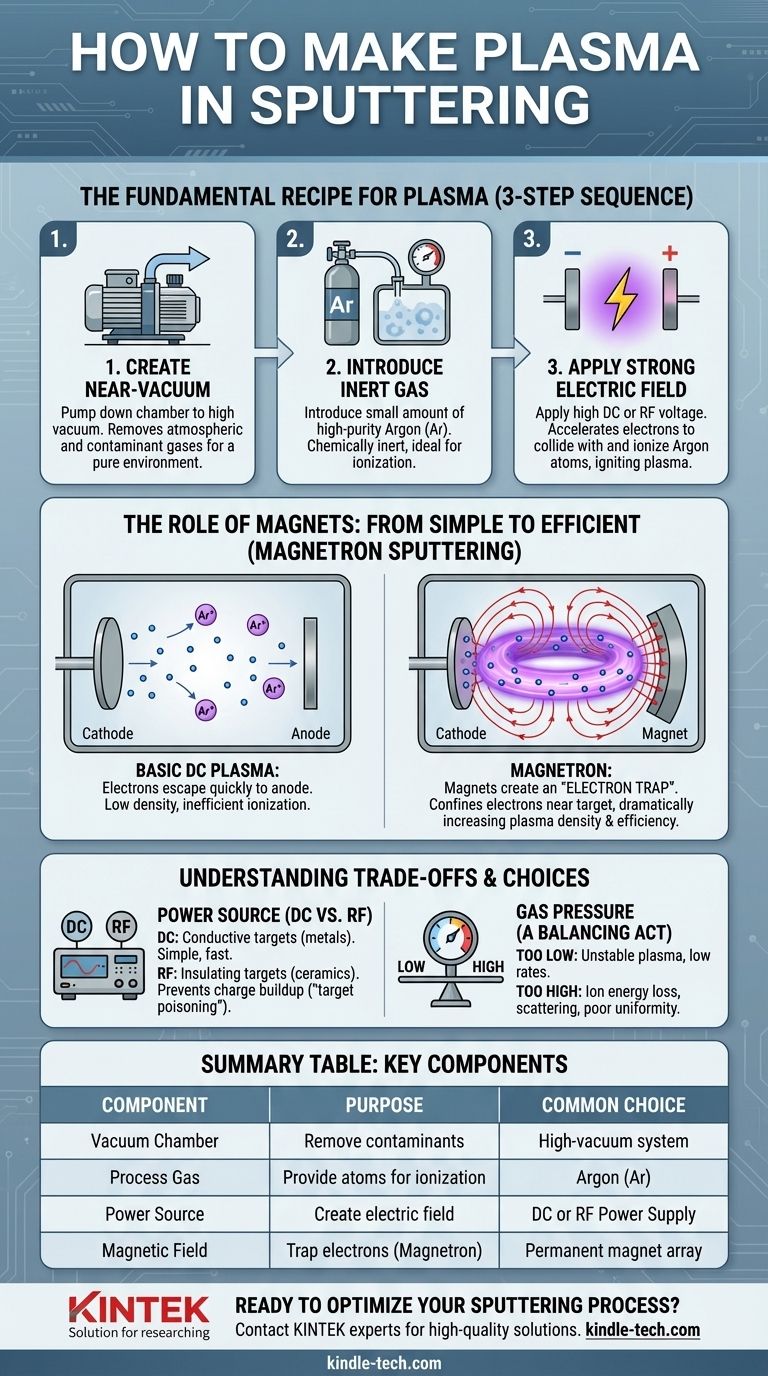

La Receta Fundamental para el Plasma

La creación de un plasma estable y eficaz para la pulverización catódica implica una secuencia precisa de tres pasos. Cada paso es crítico para establecer las condiciones necesarias para el bombardeo iónico.

Paso 1: Crear un Entorno de Casi Vacío

Antes de que se pueda generar plasma, la cámara de pulverización catódica se bombea hasta alcanzar un alto vacío. Esto elimina los gases atmosféricos y otros contaminantes.

Un ambiente limpio asegura que el plasma subsiguiente esté compuesto casi en su totalidad por el gas de proceso deseado, evitando reacciones químicas no deseadas e impurezas en la película depositada.

Paso 2: Introducir un Gas Inerte

Una vez establecido el vacío, se introduce una pequeña cantidad controlada de un gas inerte de alta pureza. El argón (Ar) es la opción más común.

El argón se utiliza porque es químicamente inerte, tiene una masa atómica relativamente alta para una pulverización catódica eficaz y es rentable. Estos átomos de gas son la materia prima que se ionizará para formar el plasma.

Paso 3: Aplicar un Campo Eléctrico Fuerte

Se aplica un alto voltaje de CC o RF entre dos electrodos. El cátodo está cargado negativamente y contiene el material objetivo, mientras que el ánodo está conectado a tierra y típicamente incluye las paredes de la cámara y el soporte del sustrato.

Este voltaje crea un potente campo eléctrico que acelera los pocos electrones libres presentes naturalmente en el gas. Estos electrones energizados chocan con átomos de argón neutros, desprendiendo un electrón y creando un ion de argón cargado positivamente (Ar+) y otro electrón libre. Este proceso en cascada, enciende y mantiene rápidamente el plasma.

Del Plasma Simple a la Pulverización Catódica Eficiente: El Papel de los Imanes

Un plasma básico funcionará, pero no es muy eficiente. Los sistemas modernos, conocidos como sistemas de pulverización catódica por magnetrón, utilizan imanes para mejorar drásticamente el proceso.

El Problema con el Plasma de CC Básico

En un plasma simple, los electrones son atraídos rápidamente hacia el ánodo positivo. Muchos de ellos viajan a través de la cámara sin chocar nunca con un átomo de argón.

Esto da como resultado un plasma de baja densidad y un proceso de pulverización catódica ineficiente, ya que una gran cantidad de energía eléctrica se desperdicia sin crear los iones positivos necesarios para bombardear el objetivo.

Cómo los Imanes Crean una "Trampa de Electrones"

En la pulverización catódica por magnetrón, se coloca un potente conjunto de imanes permanentes detrás del objetivo del cátodo. Esto proyecta un campo magnético delante de la superficie del objetivo.

Este campo magnético fuerza a los electrones altamente móviles a seguir una trayectoria confinada y en bucle (o helicoidal) cerca del objetivo. En lugar de escapar directamente al ánodo, quedan atrapados en esta "pista de carreras" magnética.

El Resultado: Un Plasma Más Denso y Más Intenso

Al atrapar los electrones, su trayectoria cerca del objetivo aumenta en órdenes de magnitud. Esto aumenta drásticamente la probabilidad de que un electrón choque e ionice un átomo de argón.

Esta eficiencia de ionización superior crea un plasma mucho más denso e intenso precisamente donde se necesita, directamente frente al objetivo, lo que lleva a tasas de pulverización catódica mucho más altas y un proceso más estable.

Comprendiendo las Ventajas y Desventajas

El método de generación de plasma tiene consecuencias directas para los tipos de materiales que se pueden depositar y la eficiencia general del proceso.

Potencia de CC vs. RF

La pulverización catódica de corriente continua (CC) utiliza un voltaje negativo constante en el cátodo. Es simple, rápida y muy eficaz para materiales objetivo conductores como los metales.

La pulverización catódica de radiofrecuencia (RF) utiliza un campo eléctrico alterno. Es esencial para pulverizar materiales aislantes eléctricos (dieléctricos) como óxidos y nitruros. Un voltaje de CC haría que se acumulara una carga positiva en la superficie del objetivo aislante, neutralizando eventualmente el campo eléctrico y extinguiendo el plasma. La potencia de RF evita este "envenenamiento del objetivo".

Presión del Gas: Un Acto de Equilibrio

La presión del gas de pulverización catódica es un parámetro crítico. Si la presión es demasiado baja, no hay suficientes átomos de gas para mantener un plasma estable, lo que lleva a bajas tasas de pulverización catódica.

Si la presión es demasiado alta, los iones chocarán con otros átomos de gas en su camino hacia el objetivo. Esto reduce su energía, disminuyendo el rendimiento de pulverización catódica y potencialmente dispersando el material pulverizado, lo que afecta la uniformidad de la película.

Tomando la Decisión Correcta para su Objetivo

La configuración correcta del plasma depende completamente del material que esté depositando y de sus requisitos de rendimiento.

- Si su enfoque principal es depositar un material conductor (como un metal): La pulverización catódica por magnetrón de CC es el estándar de la industria, ofreciendo una combinación robusta de altas tasas de deposición y simplicidad de proceso.

- Si su enfoque principal es depositar un material aislante (como una cerámica o un óxido): Se requiere la pulverización catódica por magnetrón de RF para evitar la acumulación de carga en la superficie del objetivo y mantener un plasma estable.

- Si su enfoque principal es la eficiencia del proceso: El uso del confinamiento por magnetrón no es negociable, ya que es la clave para crear un plasma denso y lograr tasas de deposición prácticas.

Al dominar estos principios de generación y confinamiento de plasma, obtiene un control directo sobre la calidad y la eficiencia de su proceso de deposición de películas delgadas.

Tabla Resumen:

| Componente Clave | Propósito | Elección Común |

|---|---|---|

| Cámara de Vacío | Elimina contaminantes para un entorno de proceso puro | Sistema de alto vacío |

| Gas de Proceso | Proporciona átomos para ser ionizados en plasma | Argón (Ar) |

| Fuente de Alimentación | Crea campo eléctrico para acelerar electrones e ionizar gas | Fuente de alimentación de CC o RF |

| Campo Magnético | Atrapa electrones para aumentar la densidad del plasma (Pulverización por Magnetrón) | Conjunto de imanes permanentes detrás del objetivo |

¿Listo para Optimizar su Proceso de Pulverización Catódica?

Ya sea que esté depositando metales conductores con energía de CC o cerámicas aislantes con energía de RF, la experiencia de KINTEK en equipos y consumibles de laboratorio garantiza que tenga las herramientas adecuadas para una deposición de películas delgadas eficiente y de alta calidad. Nuestras soluciones de pulverización catódica están diseñadas para ofrecer un control preciso sobre la densidad del plasma y las tasas de deposición.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a lograr resultados superiores en su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura