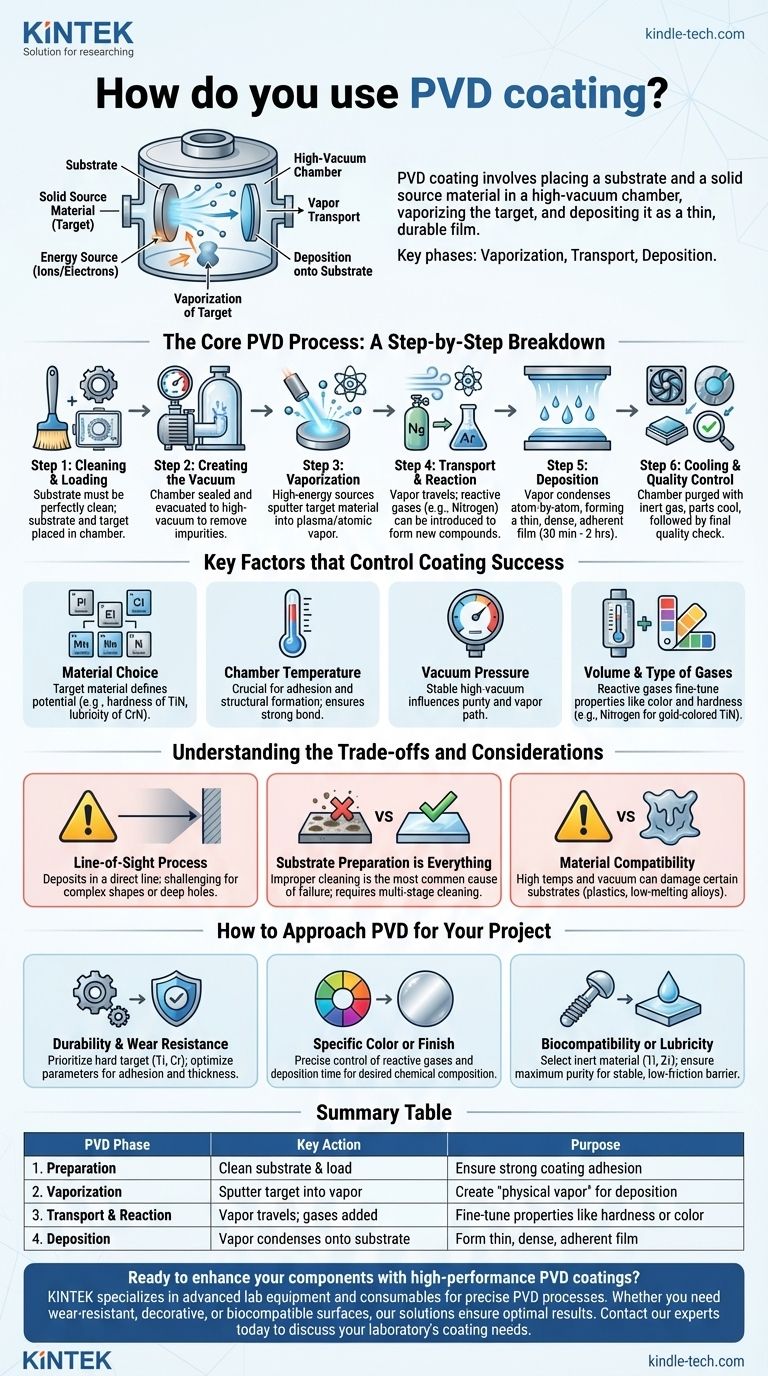

Para utilizar el recubrimiento por Deposición Física de Vapor (PVD), se coloca un sustrato y una fuente de material sólido (el objetivo) dentro de una cámara de alto vacío. Luego, el material objetivo se vaporiza utilizando energía como iones o electrones, y este vapor viaja a través del vacío para condensarse sobre el sustrato, formando una película muy delgada y duradera. Todo el proceso consta de tres fases principales: vaporización del objetivo, transporte del vapor y deposición sobre la pieza que se recubre.

El proceso PVD se trata menos de un único "método de aplicación" y más de controlar con precisión un entorno sofisticado. El éxito depende totalmente de la manipulación de variables como la temperatura, la presión del vacío y los gases reactivos para diseñar un recubrimiento con propiedades específicas como dureza, color o resistencia a la fricción.

El Proceso Central de PVD: Un Desglose Paso a Paso

El proceso PVD es altamente técnico y se lleva a cabo dentro de una cámara de vacío sellada. Si bien los métodos pueden variar, las etapas fundamentales siguen siendo consistentes.

Paso 1: Limpieza y Carga

Antes de que comience el proceso, el componente a recubrir (el sustrato) debe estar perfectamente limpio. Cualquier contaminante superficial evitará que el recubrimiento se adhiera correctamente. Luego, el sustrato y el material objetivo sólido se colocan dentro de la cámara de vacío.

Paso 2: Creación del Vacío

La cámara se sella y se evacúa a una presión extremadamente baja. Este entorno de alto vacío es fundamental, ya que elimina los gases atmosféricos e impurezas que podrían reaccionar con el material vaporizado y comprometer la integridad del recubrimiento.

Paso 3: Vaporización

Se utilizan fuentes de alta energía para bombardear el material objetivo, lo que provoca que sus átomos sean expulsados o "pulverizados" en forma de vapor. Esta es la parte de "Vapor Físico" del nombre. Este paso transforma el material fuente sólido en un plasma o vapor atómico.

Paso 4: Transporte y Reacción

Los átomos vaporizados viajan a través de la cámara de vacío hacia el sustrato. Durante esta fase, se pueden introducir gases reactivos (como nitrógeno o argón). Estos gases reaccionan con el vapor metálico para formar nuevos compuestos, lo cual es clave para determinar las propiedades finales del recubrimiento.

Paso 5: Deposición

El material vaporizado se condensa en la superficie del sustrato, átomo por átomo. Esto forma una película delgada, densa y altamente adherente. Todo el proceso suele tardar entre 30 minutos y dos horas, dependiendo del tamaño de la pieza y el grosor deseado.

Paso 6: Enfriamiento y Control de Calidad

Una vez alcanzado el grosor deseado, se apaga la fuente de energía y la cámara se purga con un gas inerte. Se permite que las piezas recién recubiertas se enfríen antes de retirarlas para una inspección final de control de calidad que asegure una cobertura completa y uniforme.

Factores Clave que Controlan el Éxito del Recubrimiento

Lograr un resultado específico con PVD no es accidental. Es el resultado de controlar cuidadosamente varias variables clave durante el proceso.

La Elección del Material de Recubrimiento

El material objetivo define fundamentalmente el potencial del recubrimiento. Los materiales se eligen por sus propiedades intrínsecas, como la dureza del nitruro de titanio o la lubricidad del nitruro de cromo.

Temperatura de la Cámara

El control de la temperatura es crucial. Afecta la adhesión del recubrimiento al sustrato y la formación estructural de la película en sí. La temperatura correcta asegura una unión fuerte y duradera.

Presión del Vacío

El nivel de vacío debe ser adecuado y estable durante todo el proceso. La presión influye en la pureza del recubrimiento y en la trayectoria que toman los átomos vaporizados para llegar al sustrato.

Volumen y Tipo de Gases

La introducción de gases reactivos es la forma en que se ajustan propiedades como el color y la dureza. Por ejemplo, añadir nitrógeno a un vapor de titanio crea el conocido recubrimiento de Nitruro de Titanio (TiN) de color dorado, que es extremadamente duro.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Es un Proceso de Línea de Visión

El PVD deposita material en una línea directa desde la fuente hasta el sustrato. Esto puede dificultar el recubrimiento uniforme del interior de formas complejas o agujeros profundos y estrechos sin accesorios especializados y rotación de la pieza.

La Preparación del Sustrato lo es Todo

La causa más común de fallo en el recubrimiento PVD es una preparación de superficie inadecuada. El sustrato debe estar quirúrgicamente limpio para que el recubrimiento se adhiera correctamente. Esto a menudo requiere procesos de limpieza y pretratamiento de varias etapas.

Compatibilidad de Materiales

No todos los materiales son aptos para el recubrimiento PVD. Las altas temperaturas y el entorno de vacío pueden dañar o alterar ciertos sustratos, especialmente plásticos o aleaciones con bajo punto de fusión.

Cómo Abordar el PVD para su Proyecto

Elegir los parámetros PVD correctos depende totalmente de su objetivo final. El proceso se puede adaptar para satisfacer una amplia gama de requisitos de rendimiento y estéticos.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: Priorice un material objetivo duro como el titanio o el cromo y asegúrese de que los parámetros del proceso estén optimizados para una fuerte adhesión y un grosor suficiente.

- Si su enfoque principal es un color o acabado específico: Su éxito dependerá del control preciso de los gases reactivos y el tiempo de deposición para lograr la composición química deseada en la superficie.

- Si su enfoque principal es la biocompatibilidad o la lubricidad: Seleccione un material inerte como el titanio o el circonio y ejecute un proceso que asegure la máxima pureza para crear una barrera estable que reduzca la fricción.

Al comprender estos principios fundamentales, puede aprovechar el proceso PVD no solo como un recubrimiento, sino como una parte integral del diseño y rendimiento de su producto.

Tabla Resumen:

| Fase PVD | Acción Clave | Propósito |

|---|---|---|

| 1. Preparación | Limpiar el sustrato y cargarlo en la cámara de vacío | Asegurar una fuerte adhesión del recubrimiento |

| 2. Vaporización | Usar energía para pulverizar el material objetivo en vapor | Crear el "vapor físico" para la deposición |

| 3. Transporte y Reacción | El vapor viaja; se pueden añadir gases reactivos (ej. nitrógeno) | Ajustar propiedades como dureza o color |

| 4. Deposición | El vapor se condensa átomo por átomo sobre el sustrato | Formar una película delgada, densa y altamente adherente |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos PVD precisos. Ya sea que necesite superficies resistentes al desgaste, decorativas o biocompatibles, nuestras soluciones garantizan resultados óptimos. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de recubrimiento de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor