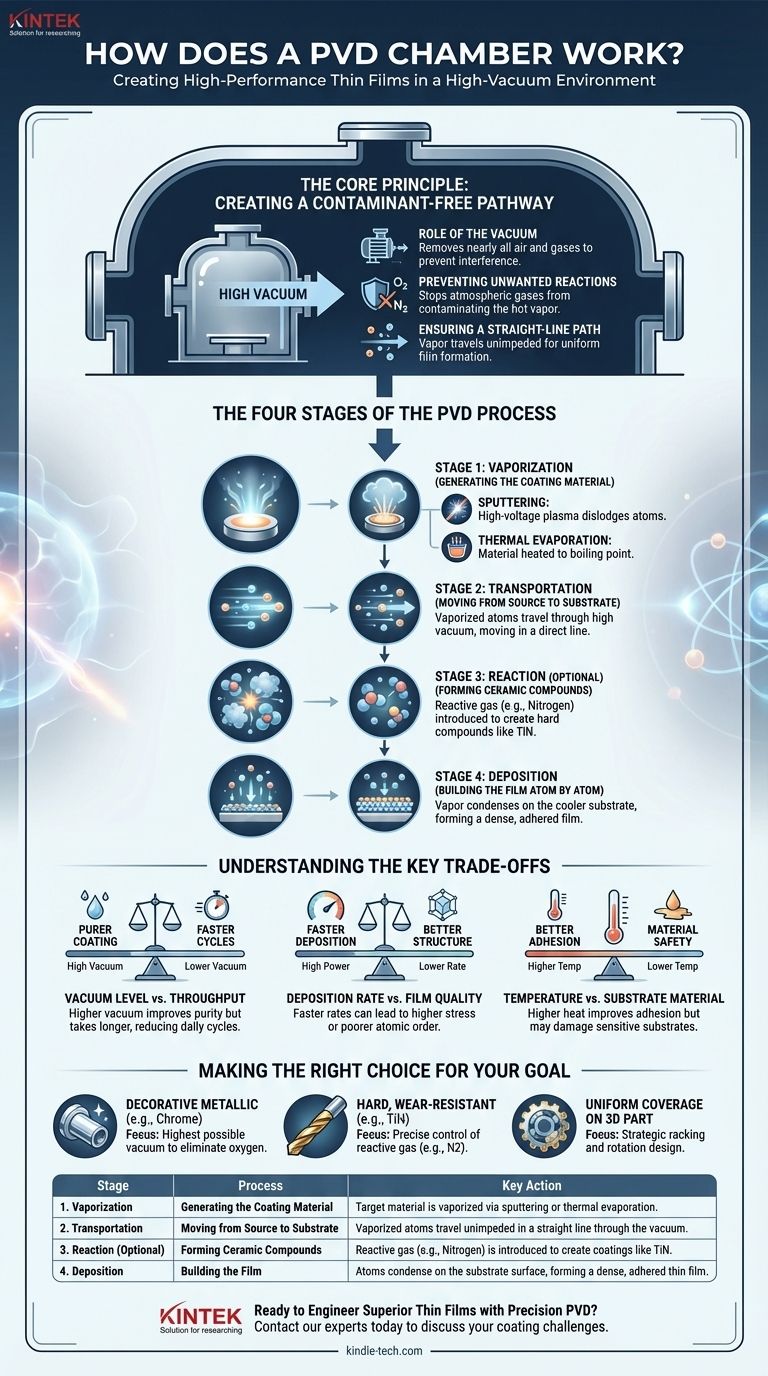

En su esencia, una cámara PVD es un entorno de alto vacío donde un material sólido es vaporizado, transportado y luego condensado átomo por átomo sobre la superficie de un componente para formar una película delgada de alto rendimiento. Todo el proceso depende de la creación de un vacío casi perfecto, lo que permite el viaje preciso y en línea recta de las partículas de vapor desde un material fuente (el "objetivo") hasta la pieza que se está recubriendo (el "sustrato"). Este proceso se puede dividir en tres o cuatro etapas clave: Vaporización, Transporte, una Reacción opcional y, finalmente, Deposición.

El propósito fundamental de una cámara PVD no es solo contener las piezas, sino crear un entorno extremadamente puro y controlado. El alto vacío es el factor más crítico, ya que elimina los contaminantes atmosféricos y permite que los átomos vaporizados viajen sin impedimentos desde la fuente hasta el sustrato, asegurando un recubrimiento denso y puro.

El Principio Fundamental: Creación de una Vía Libre de Contaminantes

Para entender cómo funciona una cámara PVD, primero debe entender por qué es una cámara de vacío. Todo el proceso se basa en la creación de un entorno atómicamente limpio.

El Papel del Vacío

La cámara se sella y potentes bombas eliminan casi todo el aire, reduciendo la presión interna a una fracción de una milmillonésima parte de la presión atmosférica normal. Este proceso elimina gases como el oxígeno, el nitrógeno y el vapor de agua que de otro modo interferirían con el recubrimiento.

Prevención de Reacciones No Deseadas

Si se dejaran en la cámara, los gases atmosféricos reaccionarían inmediatamente con el vapor metálico caliente y energizado. Esto crearía óxidos y otros compuestos, contaminando la película final y alterando drásticamente sus propiedades, como el color, la dureza y la adhesión.

Asegurando un Trayecto en Línea Recta

En el vacío, los átomos de recubrimiento vaporizados pueden viajar en línea recta desde la fuente hasta el sustrato. Sin vacío, estos átomos chocarían constantemente con las moléculas de aire, dispersándolos aleatoriamente por toda la cámara e impidiendo la formación de una película uniforme y densa.

Las Cuatro Etapas del Proceso PVD

Aunque las tecnologías varían, el proceso dentro de la cámara sigue una secuencia clara.

Etapa 1: Vaporización (Generación del Material de Recubrimiento)

Primero, un material fuente sólido, conocido como el objetivo, debe convertirse en vapor. Esto se logra típicamente de dos maneras:

- Pulverización catódica (Sputtering): La cámara se rellena con una pequeña cantidad de un gas inerte, generalmente Argón. Se aplica un alto voltaje, creando un plasma. Los iones de Argón cargados positivamente se aceleran hacia el objetivo cargado negativamente, golpeándolo con suficiente fuerza para desalojar, o "pulverizar", átomos del material objetivo.

- Evaporación térmica: El material fuente se calienta en un crisol utilizando resistencia eléctrica o un haz de electrones hasta que hierve y se evapora.

Etapa 2: Transporte (Movimiento de la Fuente al Sustrato)

Los átomos o moléculas vaporizadas viajan a través del espacio de alto vacío dentro de la cámara. Debido a que prácticamente no hay otras moléculas de gas que interfieran, se mueven en una trayectoria directa y en línea recta desde el objetivo hasta el sustrato.

Etapa 3: Reacción (Un Paso Opcional y Potente)

Para ciertos recubrimientos, esta es la etapa más importante. Se introduce en la cámara una cantidad precisamente controlada de un gas reactivo (como nitrógeno, oxígeno o un gas a base de carbono). Este gas reacciona con el vapor metálico para formar un compuesto cerámico, creando recubrimientos como Nitruro de Titanio (TiN) o Carbono Tipo Diamante (DLC). Esta reacción puede ocurrir en pleno vuelo o en la superficie del propio sustrato.

Etapa 4: Deposición (Construcción de la Película Átomo por Átomo)

Cuando los átomos de vapor alcanzan la superficie del sustrato comparativamente más frío, se condensan. Esta condensación se acumula, capa por capa, para formar una película delgada, densa y altamente adherida. La orientación de las piezas dentro de la cámara es fundamental para asegurar una exposición uniforme a esta corriente de vapor.

Comprendiendo las Compensaciones Clave

El proceso PVD no es una configuración única, sino un equilibrio de variables contrapuestas que deben gestionarse para lograr el resultado deseado.

Nivel de Vacío vs. Rendimiento

Lograr un vacío más alto resulta en un recubrimiento más puro porque elimina más contaminantes potenciales. Sin embargo, bombear a presiones extremadamente bajas lleva significativamente más tiempo, lo que reduce el número de ciclos que una máquina puede realizar en un día (rendimiento).

Tasa de Deposición vs. Calidad de la Película

A menudo es posible aumentar la potencia al objetivo para generar vapor y depositar la película más rápidamente. Sin embargo, depositar demasiado rápido a veces puede resultar en un recubrimiento con mayor tensión interna o una estructura atómica menos ordenada, lo que puede afectar su rendimiento y adhesión.

Temperatura vs. Material del Sustrato

Aunque el PVD es un proceso de "baja temperatura" en comparación con métodos como la Deposición Química de Vapor (CVD), el calor sigue siendo un factor. Temperaturas más altas del sustrato pueden mejorar la adhesión y densidad de la película, pero pueden ser inadecuadas para materiales sensibles a la temperatura como plásticos o ciertas aleaciones de aluminio.

Tomando la Decisión Correcta para su Objetivo

Comprender la función de la cámara le permite adaptar el proceso a su resultado específico.

- Si su enfoque principal es un recubrimiento metálico puro y decorativo (por ejemplo, cromo): La clave es lograr el vacío más alto posible para eliminar el oxígeno y el vapor de agua, que empañarían el acabado.

- Si su enfoque principal es un recubrimiento cerámico duro y resistente al desgaste (por ejemplo, TiN): El paso crítico es el control preciso y la introducción uniforme del gas nitrógeno reactivo.

- Si su enfoque principal es una cobertura uniforme en una pieza 3D compleja: El diseño del bastidor y la rotación de las piezas dentro de la cámara son tan importantes como los propios parámetros de deposición.

Al dominar los principios de este entorno basado en el vacío, pasa de simplemente usar un proceso a diseñar un resultado material específico.

Tabla Resumen:

| Etapa | Proceso | Acción Clave |

|---|---|---|

| 1. Vaporización | Generación del Material de Recubrimiento | El material objetivo se vaporiza mediante pulverización catódica o evaporación térmica. |

| 2. Transporte | Movimiento de la Fuente al Sustrato | Los átomos vaporizados viajan sin impedimentos en línea recta a través del vacío. |

| 3. Reacción (Opcional) | Formación de Compuestos Cerámicos | Se introduce gas reactivo (por ejemplo, Nitrógeno) para crear recubrimientos como TiN. |

| 4. Deposición | Construcción de la Película | Los átomos se condensan en la superficie del sustrato, formando una película delgada, densa y adherida. |

¿Listo para Diseñar Películas Delgadas Superiores con PVD de Precisión?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de materiales y la ingeniería de superficies. Ya sea que esté desarrollando recubrimientos resistentes al desgaste, acabados decorativos o películas delgadas funcionales, nuestra experiencia y soluciones pueden ayudarlo a optimizar su proceso PVD para obtener resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los desafíos y objetivos específicos de recubrimiento de su laboratorio.

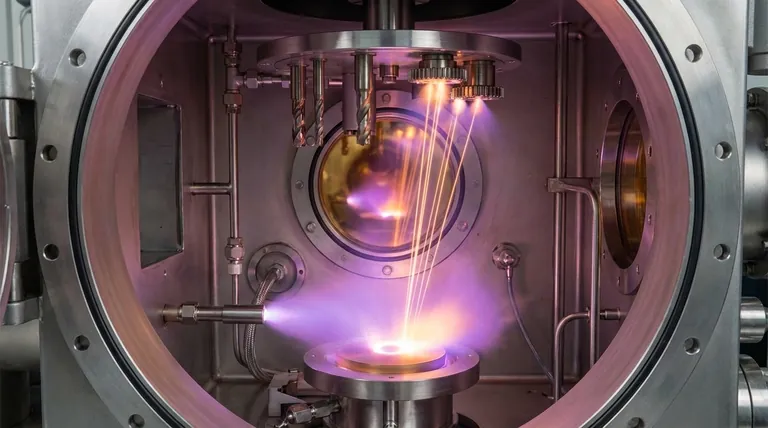

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico