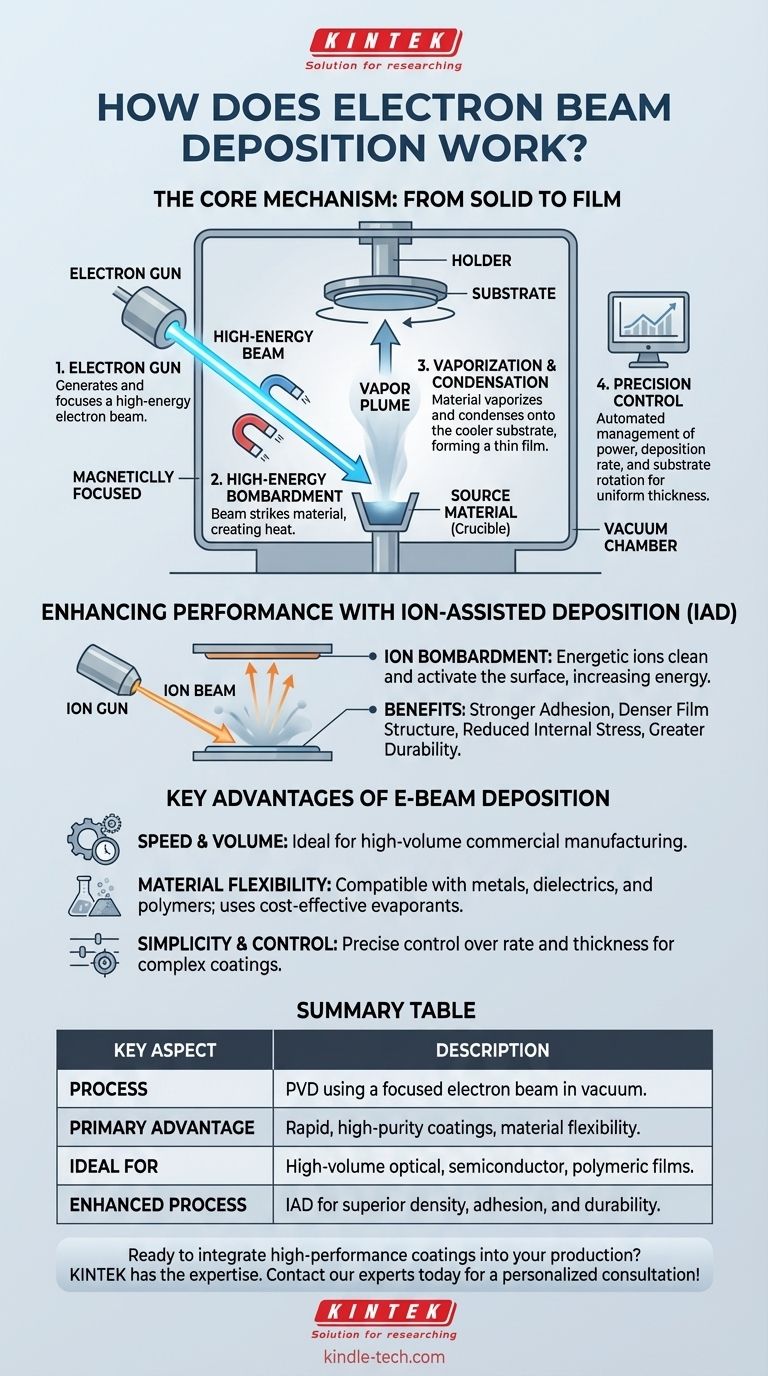

En esencia, la deposición por haz de electrones es una técnica de deposición física de vapor (PVD) en la que un haz de electrones intenso y enfocado calienta un material fuente en una cámara de alto vacío. Esta energía hace que el material se vaporice, y el vapor resultante viaja a través del vacío para condensarse sobre un sustrato más frío, formando una película delgada uniforme y de alta pureza. Este proceso se rige por el control informático de precisión sobre factores como el nivel de vacío, la calefacción y la rotación del sustrato para lograr espesores de recubrimiento exactos.

El verdadero valor de la deposición por haz de electrones reside en su combinación de velocidad, flexibilidad de materiales y precisión. Sobresale en la creación rápida de recubrimientos ópticos y poliméricos de alta calidad, ofreciendo una ventaja distintiva en aplicaciones comerciales de gran volumen donde tanto el rendimiento como la rentabilidad son críticos.

El Mecanismo Central: De Sólido a Película

Para comprender la deposición por haz de electrones, es mejor desglosarla en una secuencia de eventos físicos distintos que ocurren dentro de la cámara de vacío.

El Cañón de Electrones

El proceso comienza con un cañón de electrones, que genera un haz de electrones de alta energía. Luego, este haz se guía magnéticamente y se enfoca con extrema precisión sobre un pequeño crisol que contiene el material fuente que se desea depositar.

Bombardeo de Alta Energía

Dentro del entorno de alto vacío, el haz de electrones enfocado incide sobre el material fuente, a menudo en forma granular o de polvo. La energía cinética de los electrones se convierte instantáneamente en energía térmica, calentando rápidamente el material hasta su punto de vaporización.

Vaporización y Condensación

A medida que el material fuente se vaporiza, sus átomos o moléculas viajan en línea recta a través del vacío. Finalmente, golpean el sustrato más frío (como una lente óptica o una oblea de silicio) que se coloca estratégicamente encima de la fuente. Al contacto, el vapor se condensa nuevamente en estado sólido, acumulándose capa por capa para formar una película delgada.

Control de Precisión

Todo el proceso está estrictamente controlado. Las computadoras monitorean y ajustan la potencia del haz de electrones para gestionar la velocidad de deposición, mientras que el sustrato a menudo se hace girar para garantizar que la película final tenga un espesor uniforme y predefinido en toda su superficie.

Mejora del Rendimiento con la Deposición Asistida por Iones

Para aplicaciones que exigen una calidad de película superior, el proceso estándar de haz de electrones se puede aumentar con un haz de iones, una técnica conocida como Deposición Asistida por Iones (IAD).

El Papel del Haz de Iones

En una configuración IAD, un cañón de iones separado bombardea la superficie del sustrato con iones energéticos, generalmente antes y durante el proceso de deposición.

Activación y Limpieza de Superficies

Este bombardeo iónico cumple un propósito crítico: limpia el sustrato al eliminar contaminantes por pulverización catódica y aumenta la energía superficial. Esto crea una superficie altamente activada que es mucho más receptiva al material que se deposita.

Películas Más Densas y Robustas

El resultado es una mejora significativa en la calidad de la película. La energía adicional de los iones conduce a una adhesión más fuerte, una estructura de película más densa y una tensión interna reducida. Estos recubrimientos son más robustos y duraderos que los producidos solo con haz de electrones.

Comprender las Ventajas Clave

La deposición por haz de electrones no es el único método PVD, pero tiene varias ventajas que la convierten en la opción preferida para aplicaciones específicas, especialmente en comparación con técnicas como el pulverizado catódico magnetrón.

Ventaja: Velocidad y Volumen

La deposición por haz de electrones procesa más rápidamente en escenarios por lotes. Esta eficiencia la convierte en una solución ideal para la fabricación comercial de gran volumen donde el rendimiento es una preocupación principal.

Ventaja: Flexibilidad de Materiales

La técnica es compatible con una gran variedad de materiales, incluidos metales, dieléctricos e incluso polímeros. Los materiales fuente, o evaporados, son a menudo menos costosos que los objetivos especializados requeridos para el pulverizado catódico magnetrón.

Ventaja: Simplicidad y Control

Aunque la física es compleja, el principio operativo es relativamente sencillo y flexible. Permite un control preciso de la velocidad de deposición y del espesor final de la película, lo cual es crucial para crear recubrimientos de interferencia óptica complejos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la técnica de deposición correcta depende completamente de los requisitos específicos de su proyecto en cuanto a rendimiento, material y volumen de producción.

- Si su enfoque principal es la fabricación de recubrimientos ópticos de gran volumen: La deposición por haz de electrones es una opción líder debido a su rápido procesamiento por lotes y versatilidad de materiales.

- Si su enfoque principal es lograr la máxima adhesión y durabilidad de la película: Debe especificar un proceso de haz de electrones mejorado con Deposición Asistida por Iones (IAD).

- Si su enfoque principal es el abastecimiento rentable para una amplia gama de materiales: La capacidad del haz de electrones para utilizar evaporados menos costosos proporciona una ventaja económica significativa sobre los métodos basados en objetivos.

En última instancia, la deposición por haz de electrones ofrece una herramienta potente y versátil para diseñar películas delgadas precisas y de alto rendimiento a escala.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Deposición Física de Vapor (PVD) que utiliza un haz de electrones enfocado para vaporizar un material fuente en un vacío. |

| Ventaja Principal | Deposición rápida de recubrimientos de alta pureza con excelente flexibilidad de materiales. |

| Ideal Para | Fabricación de gran volumen de recubrimientos ópticos, capas semiconductoras y películas poliméricas. |

| Proceso Mejorado | Deposición Asistida por Iones (IAD) para una densidad de película, adhesión y durabilidad superiores. |

¿Listo para integrar recubrimientos de alto rendimiento en su producción?

La deposición por haz de electrones es una solución potente para crear películas delgadas precisas y de alta pureza a escala. Ya sea que su proyecto requiera un procesamiento rápido por lotes para componentes ópticos o la durabilidad mejorada de la Deposición Asistida por Iones, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

¡Hablemos sobre cómo nuestro equipo de laboratorio y consumibles pueden optimizar sus procesos de película delgada. Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado