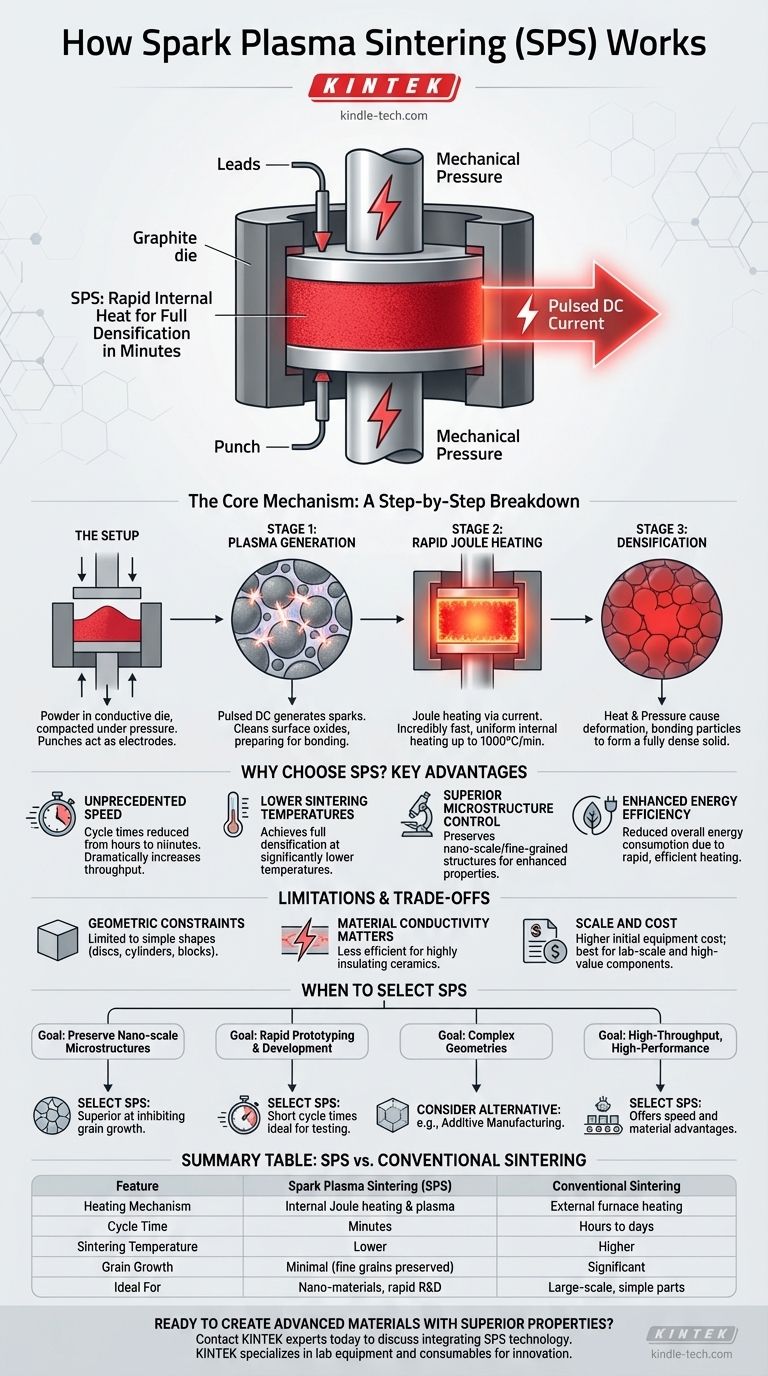

En esencia, la Sinterización por Plasma de Chispa (SPS) es una técnica de sinterización avanzada que consolida polvos en un sólido denso aplicando simultáneamente alta presión mecánica y haciendo pasar una corriente continua (DC) pulsada de alta potencia a través de ellos. A diferencia de los hornos convencionales que calientan externamente y lentamente, la SPS utiliza el polvo y sus herramientas como elemento calefactor, creando un calor interno rápido. Esto permite una densificación completa en cuestión de minutos en lugar de horas.

La ventaja fundamental de la SPS radica en su mecanismo de calentamiento único. Al usar electricidad para generar calor directamente dentro del material, acorta drásticamente el tiempo de procesamiento y reduce la temperatura de sinterización requerida, lo cual es crítico para crear materiales avanzados con microestructuras de grano fino y propiedades superiores.

El Mecanismo Central: Un Desglose Paso a Paso

Para entender por qué la SPS es tan efectiva, es útil desglosar el proceso en sus distintas etapas, que ocurren en rápida sucesión.

La Configuración: Combinando Presión y Corriente

Primero, el polvo crudo se coloca en una matriz conductora, típicamente hecha de grafito. Luego, el polvo se compacta entre dos punzones bajo una carga mecánica uniaxial, de manera similar a una configuración estándar de prensado en caliente.

Crucialmente, estos punzones también sirven como electrodos, conectando todo el conjunto de la matriz a una fuente de alta potencia.

Etapa 1: Generación de Plasma y Limpieza de Superficies

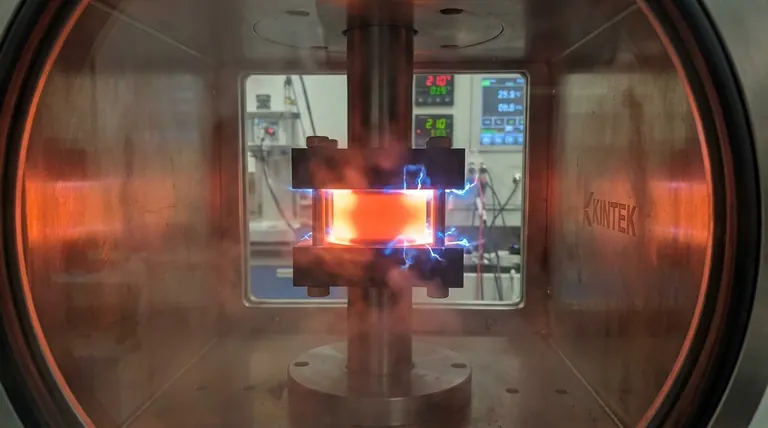

Cuando se aplica por primera vez la corriente continua pulsada, los espacios microscópicos entre las partículas de polvo pueden generar chispas o descargas momentáneas de plasma.

Se cree que esta ráfaga de energía inicial es vital para el proceso. Ayuda a quemar cualquier óxido superficial o películas contaminantes en las partículas de polvo, creando superficies prístinas listas para unirse.

Etapa 2: Calentamiento Rápido por Efecto Joule

Después del chispazo inicial, el mecanismo de calentamiento primario toma el control: el calentamiento por efecto Joule. Este es el efecto donde se genera calor a medida que una corriente eléctrica pasa a través de un material resistivo.

La corriente fluye a través de la matriz de grafito conductora y, si el polvo también es conductor, a través del propio compacto de polvo. Este calentamiento dual (externo de la matriz e interno del polvo) crea un calentamiento increíblemente rápido y uniforme, con tasas que pueden alcanzar hasta 1000°C/min.

Etapa 3: Densificación y Deformación Plástica

La combinación de calor intenso y rápido y presión mecánica constante fuerza a las partículas de polvo a ablandarse y deformarse. Esta deformación plástica permite que las partículas se unan, eliminando rápidamente los espacios vacíos (porosidad) entre ellas y formando una pieza sólida y completamente densa.

¿Por Qué Elegir SPS? Las Ventajas Clave

El mecanismo único de la SPS desbloquea varios beneficios significativos que son inalcanzables con la sinterización tradicional basada en hornos.

Velocidad Sin Precedentes

La ventaja más obvia es la velocidad. Al calentar el material directamente, la SPS reduce los tiempos de ciclo de muchas horas a solo unos minutos. Esto aumenta drásticamente el rendimiento para la investigación y la producción.

Temperaturas de Sinterización Más Bajas

Debido a que la corriente eléctrica y los efectos del plasma mejoran la unión partícula a partícula, la SPS puede lograr una densificación completa a temperaturas mucho más bajas, a menudo varios cientos de grados Celsius menos de lo que requieren los métodos convencionales.

Control Superior de la Microestructura

Este es, posiblemente, el beneficio técnico más importante. En la ciencia de los materiales, los tamaños de grano más pequeños a menudo conducen a propiedades mecánicas superiores como la resistencia y la dureza.

Debido a que la SPS utiliza temperaturas más bajas y tiempos de procesamiento extremadamente cortos, da muy poco tiempo a los granos del material para crecer. Esto le permite preservar las estructuras a nanoescala o de grano fino de los polvos avanzados, lo que resulta en materiales de mayor rendimiento.

Mayor Eficiencia Energética

La combinación de altas tasas de calentamiento, ciclos cortos y temperaturas más bajas significa que el consumo total de energía se reduce significativamente en comparación con el funcionamiento de un horno grande durante medio día, lo que convierte a la SPS en un proceso más rentable y sostenible.

Comprendiendo las Limitaciones y Compromisos

Aunque potente, la SPS no es una solución universal. Su metodología conlleva compromisos inherentes que son críticos de entender.

Restricciones Geométricas

El uso de una matriz rígida y presión uniaxial significa que la SPS es principalmente adecuada para producir geometrías simples, como discos, cilindros y bloques rectangulares. Crear piezas complejas con forma casi neta es extremadamente difícil.

La Conductividad del Material Importa

La eficiencia y uniformidad del calentamiento son más altas en materiales eléctricamente conductores. Para cerámicas altamente aislantes, el calentamiento ocurre principalmente a través de la matriz de grafito, lo que lo hace menos directo y potencialmente conduce a gradientes de temperatura entre la superficie y el núcleo de la muestra.

Escala y Costo

El equipo de SPS es especializado y más caro que un horno convencional. Si bien es excelente para el desarrollo a escala de laboratorio y la producción de componentes de alto valor, puede ser menos rentable para la producción en masa de piezas grandes y simples donde un horno tradicional sería suficiente.

Cuándo Seleccionar la Sinterización por Plasma de Chispa

La decisión de usar SPS depende de sus objetivos de material específicos y requisitos de rendimiento.

- Si su enfoque principal es preservar microestructuras a nanoescala o de grano fino: La SPS es la opción superior porque su velocidad y temperaturas más bajas son excepcionalmente efectivas para inhibir el crecimiento de grano.

- Si su enfoque principal es el desarrollo rápido de materiales y la creación de prototipos: Los cortos tiempos de ciclo de la SPS la hacen ideal para consolidar y probar rápidamente nuevas composiciones de polvo.

- Si su enfoque principal es producir piezas geométricamente complejas: Debería considerar métodos alternativos como la fabricación aditiva o el moldeo por inyección de polvo, ya que la SPS se limita a formas simples.

- Si su enfoque principal es la producción de alto rendimiento de materiales de alto rendimiento: La SPS ofrece ventajas significativas en velocidad y propiedades finales del material sobre la sinterización convencional basada en horno para geometrías adecuadas.

En última instancia, la Sinterización por Plasma de Chispa proporciona un nivel de control inigualable sobre el proceso de densificación, permitiendo la creación de materiales avanzados que simplemente no son posibles con las técnicas tradicionales.

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Sinterización Convencional |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento interno por efecto Joule y plasma | Calentamiento externo por horno |

| Tiempo de Ciclo | Minutos | Horas a días |

| Temperatura de Sinterización | Más baja | Más alta |

| Crecimiento de Grano | Mínimo (granos finos preservados) | Significativo |

| Ideal Para | Nanomateriales, I+D rápido | Piezas grandes y simples |

¿Listo para crear materiales avanzados con propiedades superiores?

La Sinterización por Plasma de Chispa es una técnica potente para desarrollar materiales de alto rendimiento con microestructuras de grano fino, prototipado rápido y producción energéticamente eficiente. Si su laboratorio trabaja con cerámicas avanzadas, metales o compuestos, la experiencia de KINTEK en equipos de laboratorio puede ayudarle a integrar la tecnología SPS para acelerar su investigación y desarrollo.

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir cómo la SPS puede beneficiar su aplicación específica. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para innovar.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS